面向LED汽车前照灯的热管数值模拟与实验研究

2023-12-09蔡法星梁才航

蔡法星,袁 军,梁才航

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

引言

随着科技的不断发展,大功率LED逐渐被应用到汽车前照灯上,在环保、节能以及发光机理方面LED灯均优于传统的照明灯系统。

普通的LED灯的发光效率不超过60%,多数车用LED灯的80%的能量转化成了热能[1-7]。随着LED产品功率密度和封装密度的提高,这将会引起芯片内部热量聚集,导致发光波长漂移、出光效率下降、荧光粉加速老化以及使用寿命短等一系列问题[8-10]。

目前市场上LED灯的散热方式主要有以下几种:自然冷却、风冷、液冷散热、热管等[11-13]。传统的风冷和液冷技术成熟,成本较低,目前被许多领域普遍采用。然而,这两种冷却技术对于LED热管理来说存在着一个致命的缺陷——体积过于庞大,由于空间和环境的限制,导致这两种方式用于LED热管理系统时散热效果大打折扣,从而达不到理想的热管理效果[14]。结温是电子设备中的半导体在工作时的实际工作的温度,而LED大灯的寿命长短与结点温度有莫大的关联。通常情况下,LED 灯芯的温度越高(结温越高),其使用寿命就会越短、发光效率就会越低[11]。离子风散热的工作原理是:灯体工作时会产生大量的正负电子,正负电子会在电场的作用下相互结合。在结合过程中,正电离子会向负电离子一端移动,此时就会形成一种稳定的气流,灯芯片处的热量就会随着这股气流源源不断地散出去。这种散热方式由于无需其他机械结构参与,在带走热量的过程不会产生噪音,并且整个结构集成度高、体积小,很适合汽车LED灯的工作环境,在LED散热领域有着广泛的应用前景,当然这种散热形式也有着不可避免的缺点,它不能像传统风扇一样耐灰尘,而且现在离子风散热器电极的寿命较短,不适用于目前的汽车LED大灯[15]。

热管是 60 年代发展起来的依靠内部工作液体相变来实现高导热性能的传热元件,其结构 简单紧凑、重量轻,但传热效率和输热能力大大超出一般传热器件,被誉为“热的超导体”[13]。体积小、传热效率高的热管散热在LED热管理中则显得极具优势。在热传导和相变介质方面,热管是一种极具优势的传热元器件,这种散热方式在提高LED系统散热性能的同时,可大大减少散热系统的体积,使其在空间有限的情况下也能有良好的散热。

提高大功率LED灯的散热性能和可靠性、降低大功率LED灯的尺寸已成为未来LED散热技术研究的核心内容。因此在 LED前大灯的设计过程中,结合灯的实际工作环境对其散热结构进行合理的设计尤为重要。

1 工作原理

1.1 热管工作原理

常见热管的工作原理如图1所示。该热管由管壳、吸液芯和端盖组成。将管内抽成1.3×(10-1~10-4)Pa的负压,然后充入适量的工作液体,使紧贴管内壁的吸液芯毛细多孔材料中充满液体,之后加以密封。管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。如此循环,热量由热管的一端传至另—端。

图1 热管工作原理图[12]Fig.1 Diagram of how heat pipes work

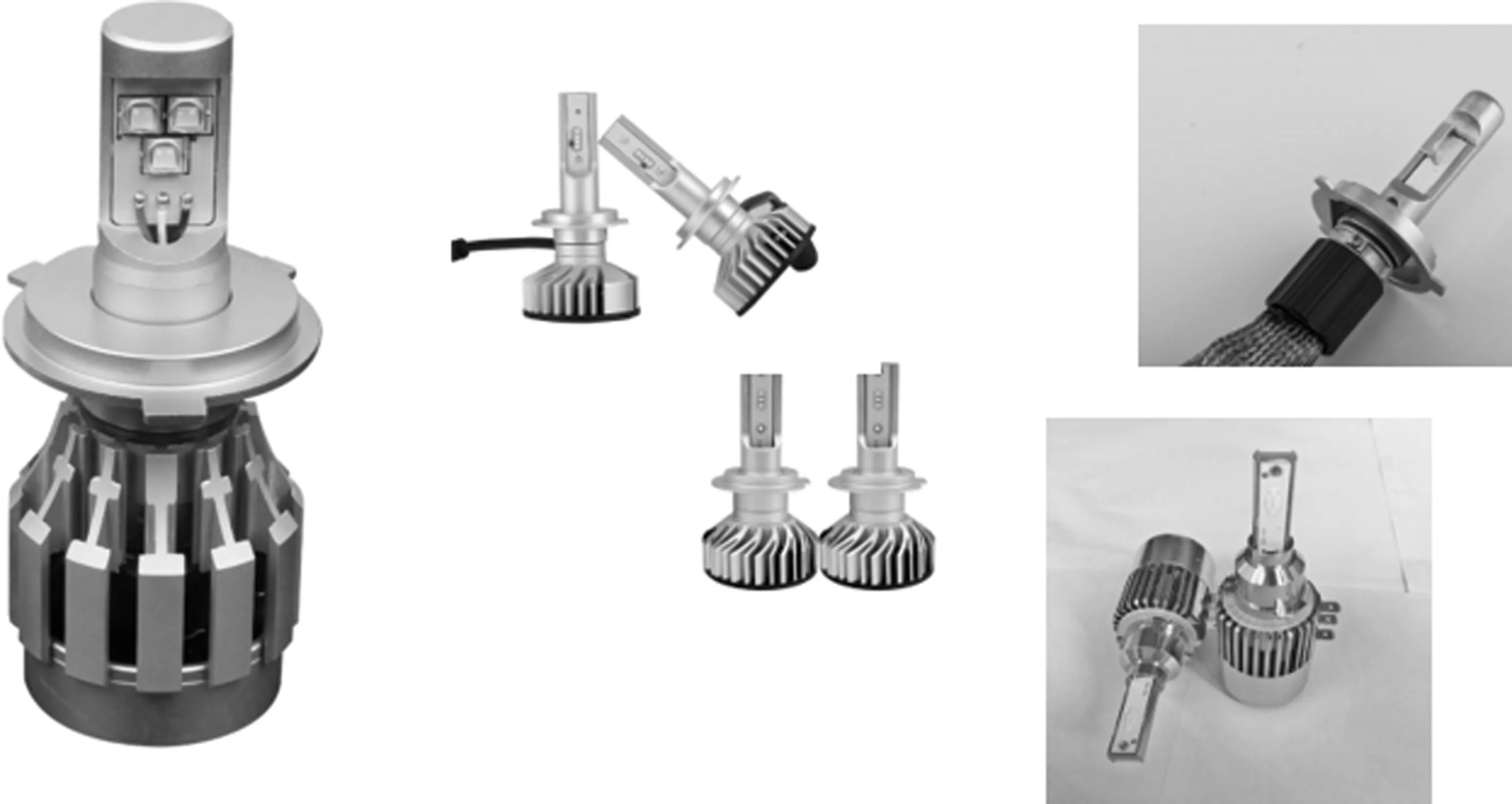

1.2 常见的LED汽车大灯散热结构

目前市场上主流的LED大灯结构是铝制外壳散热,如图2所示,这几种LED大灯散热装置,包括灯芯、灯罩、散热铝制外壳、尾部风扇(或铜编织带)[16]。LED芯片一般为多个芯片阵列排布,LED灯灯芯与LED基板相连,基板的材质为超导铝,能有效地传递热量,与基板相连的为铝制灯体,LED基板在灯体两侧呈对称式分布,灯芯与基板结合一起组成LED灯,铝制灯体尾部设有散热小风扇或者铜编织带。

图2 常见灯体结构Fig.2 Common lamp body structure

图2所示的灯体结构因制作方便而被大规模应用,但是铝制灯体导热性能有限,因此本文设计了一种结构来优化这种灯体,将微热管结构加入灯体结构中,以增强散热。热管的导热性能相比起铝制材料更好,能够在更短的时间内传递更多的热量[17,18]。由于大灯在工作时热量经由灯芯传递铜质基板,而后再由铝制基板将热量传导至尾部,于是本文将与LED灯基板相连的铝制灯体换成微热管,由于微热管不能很紧密地与基板接触,中间或多或少或有空隙,于是在微热管周围添加导热硅脂让热管与基板密切接触。

1.3 改进的LED汽车大灯散热结构

为节约成本和简化散热系统结构,本文采用的热管为常规热管。在不改变热管性能的基础上,对热管进行一定的改进,将其与LED基板相互接触的部位压扁,压扁的目的有三个:

(1)为了让热管更好地适应灯体结构;

(2)加大接触面积,提高热传导性能;

(3)减小散热系统的体积。

为了验证加入热管后灯体的散热性能高于不加入热管的灯体的散热性能,设计了一组以热管为唯一变量的对比实验,实验结果如图3所示。从图中可以看出,不加入热管时,LED结温为113.86 ℃,散热器末端温度为41.725 ℃;而加入热管时LED结温为68.5 ℃,散热器末端约为38.5 ℃。显然优化之后的LED散热能力明显加强,进一步直观地证明了假设成立。

图3 有无热管结温对比图Fig.3 Comparison chart of the junction temperature of the heat pipe

基于上述分析和设计,本文设计出一种面向汽车LED前照灯的热管散热系统,如图4所示。

图4 大灯模型Fig.4 Headlight model

该系统包括两个灯芯、两个基板、一根微热管、铝制灯体以及一个风扇,灯芯实际为多个阵列分布,灯芯与基板紧密接触组成LED灯芯片,热管的侧面呈现圆弧状,灯体与热管接触处也是设有槽状结构。这种设计能让热管与灯体很好的接触,两片LED灯芯片在热管两侧堆成分布,设有灯芯的一端为热管的蒸发端,热管的另一端与灯体后面相连,灯体的材料为超导铝。灯体尾部的翅片适合铝制外壳一体的,散热翅片边缘具有凸起,凸起与凸起之间留有空隙,目的为增大其散热面积。小风扇固定在散热翅片上,目的是进一步加快热管的散发。

2 实验系统与过程

2.1 热管热充液介质及充液率的选取

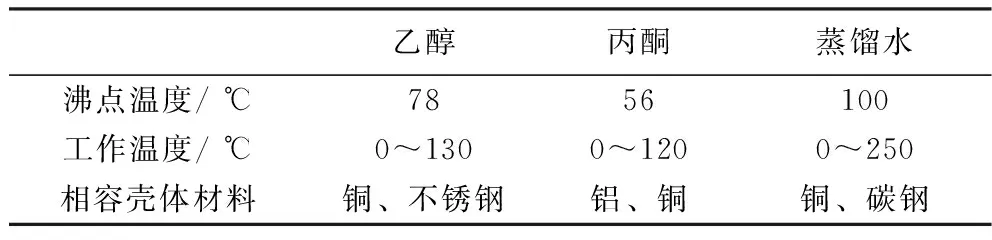

热充液介质影响热管的使用途径,并且还会影响热管的实际工作效率。用于热管中充液工质的介质主要有甲醇、甲苯、乙醇、丙酮以及蒸馏水。考虑到LED灯在工作时的温度范围和热管壳体不能被工质腐蚀的因素,最终决定对蒸馏水、丙酮、乙醇这三种工质进行不同充液率实验。它们的沸点温度、工作温度以及相容壳体材料见表1。

表1 常温热管介质沸点与工作温度Table 1 Boiling point and working temperature of room temperature heat pipe medium

为探究不同工质及其充液率对散热性能的影响,设计了21组不同变量的对比实验,实验的变量为充液工质和充液率,充液率从10%~70%,每隔10%设置一组。工质为3种,分别为乙醇、丙酮和蒸馏水。得到结果如图5所示。

图5 充液率、工质与结温的关系Fig.5 The relationship between liquid filling rate,working fluid and junction temperature

从图5中可以看出,随着充液率从10%~70%不断增加,LED的结温呈现先减小后增大的趋势,即LED大灯的散热性能先增大后减小。对于这三种不同的工质,充液率在30%附近的时候均出现最低结温分别为:酒精工质57 ℃、丙酮工质52 ℃、蒸馏水工质59 ℃。

根据这一数据结果,汽车LED大灯散热器中的热管充液工质因选择性能最优越的丙酮工质,其充液率控制在30%附近。

2.2 热管与灯体的结合

灯体结构的加工目的在于去除不需要的结构,为热管的加入腾出空间。图6为大灯加工前后的效果对比图。

图6 大灯加工前后效果对比图Fig.6 Comparison chart of the effect of headlamps before and after processing

经过对灯体结构的观察以及测量,最终决定将热管制作成如图7所示结构,具体规格为:长度80 mm、扁平端厚度为3 mm、圆柱端直径为6 mm、其中与LED等基板接触的长度为48 mm。

图7 热管外形图Fig.7 Heat pipe outline diagram

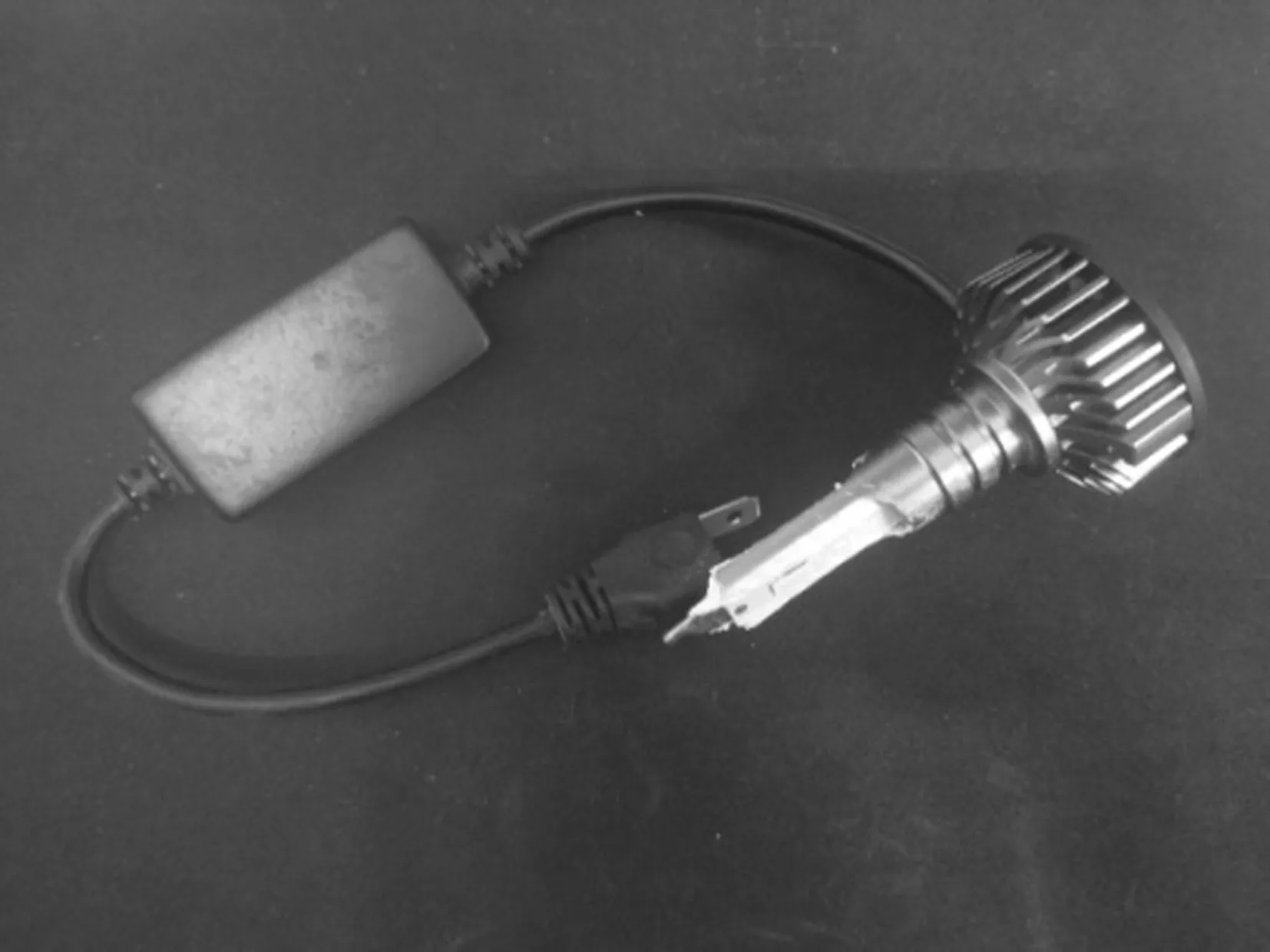

热管的规格尺、形状、充液率以及工质确定好后,下一步就是将热管与灯体结合,由于加工灯体时存在一定的误差,无法做到不依靠任何辅助工具的情况下将热管与灯体完美结合,因此在结合热管时采用导热硅胶进行辅助连接,在这里导热硅胶的作用类似电脑CPU散热时用到的导热硅脂,其目的均在于让发热元器件与散热元器件紧密接触,充分发挥散热元器件的散热作用。改进后的完整散热器实物图如图8所示。

图8 改进后的完整散热器实物图Fig.8 Improved complete physical drawing of the heatsink

2.3 实验仪器

实验仪器主要有一台可调电源、一台红外热成像仪。LED灯芯片选用的是添鑫光电TX3570芯片,这种芯片单组工作功率为12 W,额定工作电压为12 V,由于LED大灯的芯片是两组对称分布,在调整电压时应控制在12 V,电流为1 A。红外热成像仪的作用是通过电子器件来测量LED结温,避免在数据测量时人为因素导致的误差,确保实验数据的准确性。

2.4 实验台的搭建

在搭建实验台时所需要准备的仪器有:完整的汽车LED大灯、可调电源、放置LED大灯的支架、FLIR E50红外热成像仪以及拍照工具。为了让得到的数据更加准确,并降低在实验过程中由于外在因素而导致的实验失败率,需要排除外在的因素干扰。在进行实验前要达到以下几点要求:第一,LED汽车大灯的热管与铝制灯体接触处用导热硅胶填充,使各个部件之间良好接触,同时,忽略各部件之间的接触热阻;第二,由于LED大灯在工作时温度较高,有一部分热量会通过热辐射的形式散发,并且这部分散热无法避免,因此在实验室不考虑这部分热量;第三,由于热管在工作时,其内部的工作状态比较复杂,并且热成像仪无法对内部的工作状况进行检测,因此在分析和计算时,将热管的导热率设置为一个恒定值。

实验台的搭建步骤:第一步,检查实验仪器是否完好,将需要用到的仪器放在一起;第二步,打开可调电源,将电压、电流的数值调到需要的大小后关闭电源;第三步,用支架以及铁丝固定好LED大灯;第四步,打开热成像仪,调至红外测温功能,并对准LED灯的芯片位置;第五步,接通电源,让LED灯工作一段时间;第六步,记录数据。

2.5 实验结果

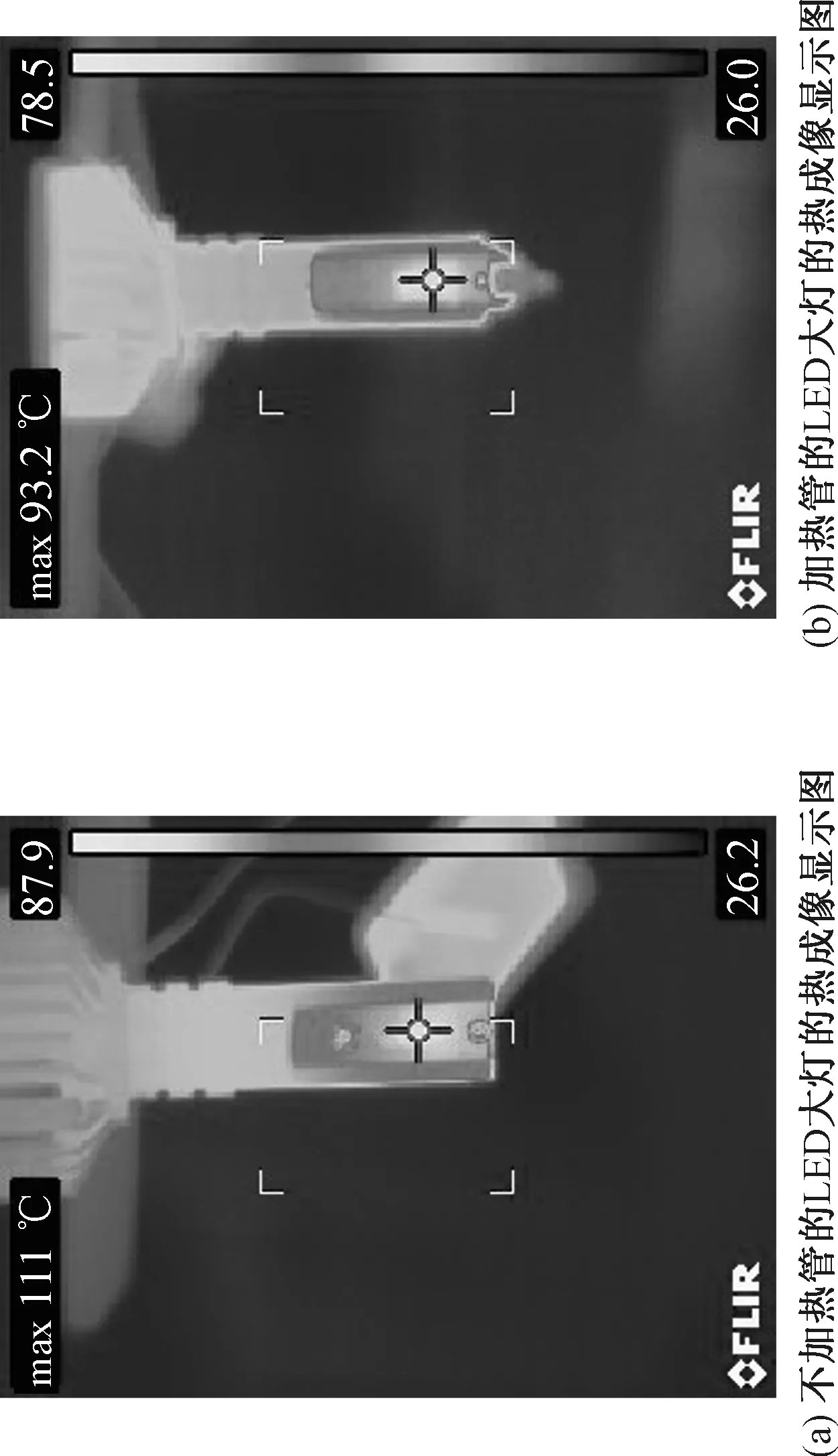

将实验台搭建好之后,一共测量两组数据,一组为不进行任何改装的原厂LED大灯,另一组为加入热管优化过结构之后的改进版LED大灯。在工作功率上,两组实验均采用24 W的功率进行工作,另外,为进一步排除其他光源的影响,实验进行时尽可能减少使用其他光源,将环境控制在温度变化小、无其他光源干扰的环境中,让LED大灯自行正常工作。这两组数据的采集除了有无热管之外没有任何不同,实验结果如图8所示。

由图9可知,在24 W的额定工作条件下,不进行任何改装的原厂LED大灯的节点温度在111 ℃左右,在灯体的尾部翅片位置温度达到了87.9 ℃;加入热管优化过结构之后的改进版LED大灯结点处的温度在93.2 ℃左右,散热器尾部的翅片部位温度在 78.5 ℃左右。

图9 改进前后LED大灯的热成像显示对比图Fig.9 Improved thermal image display comparison chart of front and rear LED headlights

通过实验结果可知,从数值上,相比未经改造的LED大灯,改造后的大灯芯片处的结温降低了17.8 ℃,尾部翅片处的温度降低了9.4 ℃。热管结构对散热率的确有很大的改善,加入热管后,芯片处的温度能够更高效地传至尾部,而后再有尾部的小风扇进行强制对流散热,让灯体的温度有了一个整体的下降。散热器的散热性能有了很大提升,在长期使用过程中也能保证LED灯的寿命以及发光效率。

3 数值模拟分析

3.1 建立模型

ANSYS Workbench仿真平台是目前 ANSYS公司推出的一种新型的可提供协作仿真环境的软件。ANSYS仿真过程主要分为三个步骤:预处理、计算分析、后置处理。

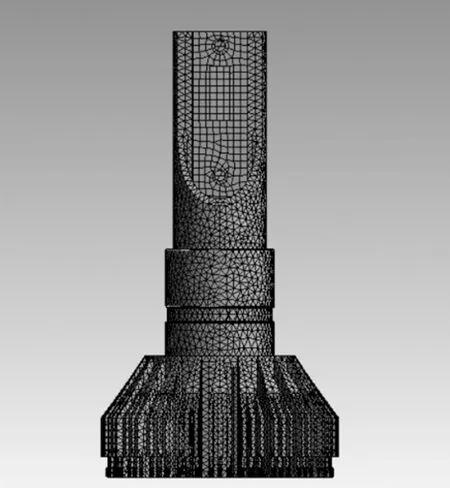

在进行网格划分之前,导入Solidworks中建立的模型。在划分网格时选择划分方式为自动划分网格[19-21],划分时单元的尺寸为0.5 mm,划分结果如图10所示。

图10 网格划分效果图Fig.10 Meshing renderings

3.2 数值模拟

在进行仿真参数设计时,将LED光源看作一个整体模型,其发热的形式设定为内部发热;芯片基板材料设置为合金铜材质,其导热系数固定为170 W/(m·K)。

微热管视作恒定导热率铝合金材料,其导热系数设定为2 500 W/(m·K);灯具壳体材料是铝合金材料,导热系数为210 W/(m·K);环境的初始温度设置为25 ℃;在仿真时尾部的小风扇结构去除,取代风扇作用的为尾部翅片位置的一个对流换热设定,对流换热系数设定为50 W/(m·K)。在进行没有加入热管结构的LED汽车大灯仿真实验时,除了没有热管这个结构的导热系数设定之外,其他参数的输定均与此相同。

3.3 模拟结果

图11为改进前后LED大灯的仿真模拟对比图。由图可知,未加入热管时LED大灯的最高温度为113.08 ℃,最低温度为73.078 ℃;加入热管时的LED大灯的最高温度出现在LED芯片附近,温度为90.061 ℃;最低温度在尾部的翅片位置,温度为60.87 ℃。

图11 改进前后LED大灯的仿真模拟对比图Fig.11 Improved simulation comparison chart of front and rear LED headlights

在整个仿真温度图中,LED芯片的上端由于没有其他结构可以进行散热,整个芯片的上部分均是高温部分,这一现象符合实际,而在芯片往下的结构中,温度呈现递减的趋势,原因是相比较上半部分,下半部分有铝制导热外壳以及热管的冷凝端,温度是呈现逐步递减的形式。

将改进前后LED大灯的仿真模拟进行比较可以得出,加入热管结构之后,芯片处的温度降低了约23 ℃;尾部翅片的温度降低了约13 ℃。从温度降低的数值上来讲,热管结构发挥了其优越的导热性能,整个灯体的温度都得到了一定的降低,能极大地延长其使用寿命。

4 结论

(1)提出了一种基于热管的LED汽车大灯散热装置,包括热管的加工,灯体的加工等。在此基础上还探讨了不同充液率、工质对LED灯结温的影响,实验得到LED大灯散热器中的热管充液工质选择性能最优越是丙酮工质,其充液率在30%左右更能发挥热管的导热性能。

(2)搭建实验台利用热成像仪以及ANSYS workbench软件仿真软件分别对本文设计的基于热管的LED汽车大灯散热装置进行实验和数值模拟。热成像仪测得的数据加入热管后灯芯处和尾部翅片的温度分别降低了约18 ℃和9.4 ℃,虚拟仿真得到的数据加入热管后灯芯处和尾部翅片的温度分别降低了23 ℃和13 ℃。验证了本文设计的基于热管的LED汽车大灯散热装置的可行性和优化效果。