高超声速飞机机载作动系统发展分析

2023-12-09李洋成超乾陈龙焦宗夏

李洋,成超乾,陈龙,焦宗夏

1.北京航空航天大学,北京 100191

2.流体动力基础件与机电系统国家重点实验室,浙江 杭州 310027

3.北京航空航天大学 飞行器控制一体化技术重点实验室,北京 100191

4.中国航空研究院,北京 100012

高超声速飞机通常采用吸气式组合动力在临近空间长时间高速巡航飞行,能实现快速突防和运输,具有独一无二的军事、社会和商业价值,是近年来全球航空航天强国必争的技术高地。宽域飞行控制是高超声速飞机的关键技术之一,是保障高速稳定飞行的核心,作动系统是飞行控制的执行层,是飞控信息与能量交互的枢纽。

飞机舵面作动系统需要能源供给,一般是从发动机提取机械能转化为液压能,由遍布机身的管路输送到各个作动单元,再转化为机械能驱动负载。液压系统在向高压化发展,在同等功率需求下减小流量及相应元件的尺寸以提高功重比,但压力升高后泄漏量增大,造成系统效率下降,也会增加系统发热。由于液压系统在效率、可靠性与维修性上存在短板,目前国内外飞机也在逐渐向多电化发展,以电能代替液压能进行能量传输,并在负载本地以电作动器驱动,整体上实现了减重增效。但液压管路被取消后,作动系统失去了通过介质循环进行传热、均热的能力,增加了末端器件超温失控的风险。因此,传统液压和电作动各有优劣,成熟方案不能简单移植,高超声速飞机需要根据自身特点探索适合的作动方案。

本文围绕高超声速飞机任务与平台特点,对其飞控作动系统的技术挑战进行分析,并从现有高速飞机已公开的设计方案中梳理出相关技术的发展现状,结合高超声速飞机需求,展望了未来发展方向。

1 高超声速飞机作动系统面临的挑战

1.1 高超声速飞机特点分析

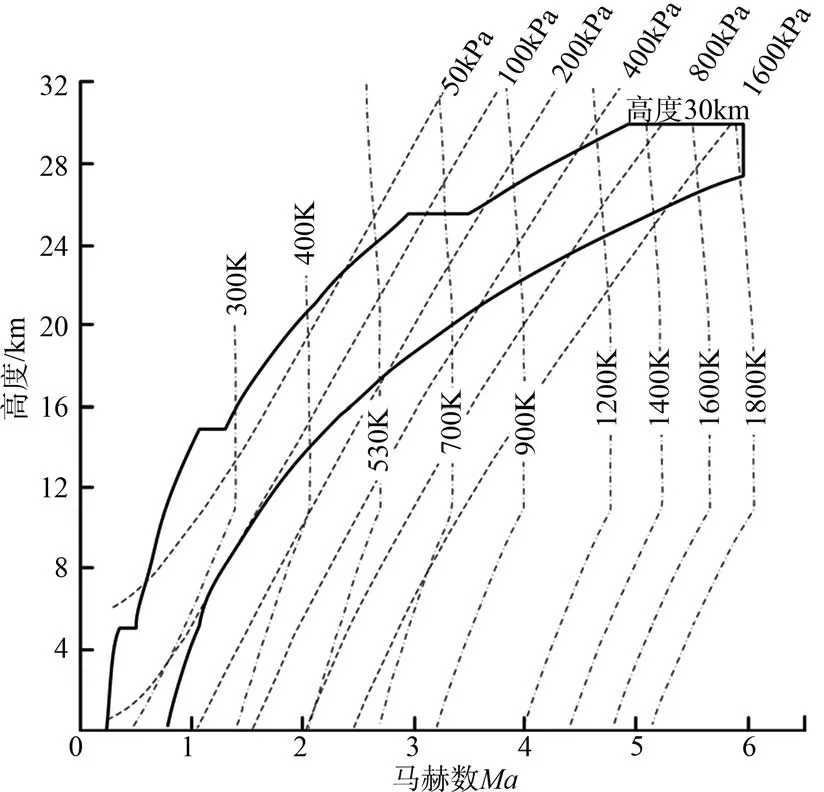

高超声速飞机飞行速度大于Ma5,飞行高度大于25km,具备长时间高速巡航飞行的能力,可水平起降、重复使用,并可搭载特定任务载荷,其典型飞行包线如图1所示[1]。

图1 高超声速飞机典型的飞行包线Fig.1 Typical flight envelop of a hypersonic aircraft

为满足高速飞行的气动与结构要求,高超声速飞机目前可分为钟形体布局、乘波体布局、翼身融合布局等布局形式,其共同特点是具有大长细比机身(见图2),大后掠小面积单薄机翼,部分试验型号采用飞翼布局,另有部分试验型号具有单垂尾。

图2 欧洲LAPCAT高超声速飞机气动外形[2]Fig.2 Outline of LAPCAT hypersonic aircraft[2]

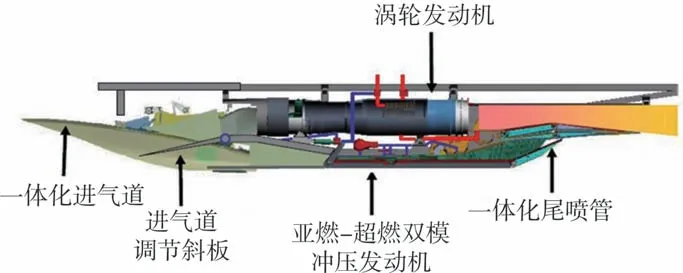

动力方面,为满足宽速域、大空域的飞行需求,水平起降高超声速飞机通常采用涡轮基组合循环(TBCC)发动机,如图3 所示。其由涡轮发动机与冲压发动机进行组合,低速段(Ma0~3)涡轮发动机工作,高速段(大于Ma3)冲压发动机工作,为高超声速飞机提供飞行动力[3]。

图3 TBCC组合发动机Fig.3 Turbine-based combined combustion (TBCC) engine

1.2 作动系统面临的热环境挑战

高超声速飞机高速飞行时面临的首要挑战是气动热问题,当飞机以超过Ma5的速度在临近空间长时间巡航时,机体温度能达到500~600℃,机翼前缘温度可达800℃以上,机头前缘温度达1000℃以上,热流密度超过1000W/cm2[4-6]。为了保持飞机整体结构承力,需要在不同区域采用相应的热防护措施,但仍难以避免外部热流进入机体内部,从而对作动系统产生影响。

高温环境对作动器机械部分的影响主要在传动介质及其密封上。传统的航空用液压油正常工作在100℃以内,资料显示,美国高温航空液压油MIL-H-27601A 正常工作温度为-40~280℃,短时可达到340℃[7]。国内尚无相关材料的公开应用信息。密封方面,常规橡胶密封材质的耐温能力在120℃以内,高温密封则需要通过填料密封与机械密封相结合,最高工作温度可超过400℃。此外,作动器的伺服控制器包含电子器件,而标准军用电子器件的适用温度最高为125℃。综上,机体及翼面的高温环境对作动系统的可靠运行会造成较大影响。

1.3 高超声速飞机的供能挑战

作动系统必须依赖机载能源供给能量,机载能源又称二次能源,包括电能、液压能、气压能等形式,其中电能和液压能是从发动机的附件机匣提取的机械能转化而来的,是作动系统的主要供能形式。对于高超声速飞机而言,发动机处于冲压工作模式时,无机械轴功输出,现有飞机直接取机械能的方式不再适用,必须探索新的能量转化方式为作动系统供能。

近年来,大量学者进行了探索研究,提出了基于朗肯循环、布雷顿循环、磁流体、燃料电池等技术的能源生成方式[8-10],发电功率理论值可达MW级,但技术成熟度与实际应用还存在一定差距。能源生成的动态特性也缺乏验证,组合动力模态转换阶段能源供给能否满足负载需求也未明确。

1.4 高超声速飞机的空间布局挑战

高超声速飞机通常采用大后掠单薄机翼,其厚度仅有百毫米量级,且为了减小阻力,力求避免采用在常规飞机作动布局上通用的鼓包结构,而电作动器通常比传动的液压作动器重量和体积更大,更加难以适配薄机翼上的舵面局部空间。

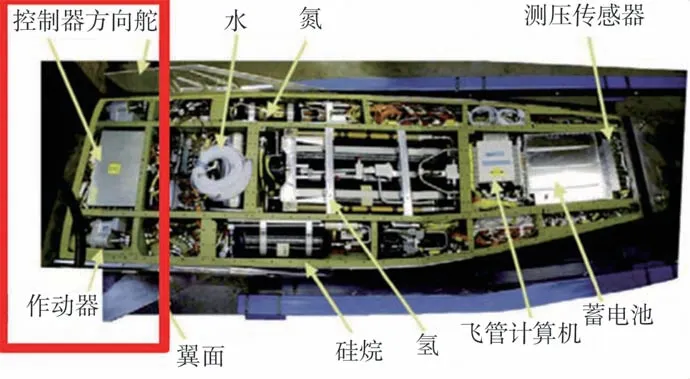

高超声速飞机需要在起降时驱动起落架收放,在飞行时需要驱动载荷舱门快速启闭,这些舱室及相应的作动系统布置于狭长的机身中(见图4),面临大功率下如何缩小重量和体积的困难,异型空间也对传动机构的设计提出了挑战。

图4 美X-43A尾部舵面作动及其控制器布置Fig.4 Actuation system configuration of X-43A

2 作动系统的发展现状

2.1 作动系统的多电化

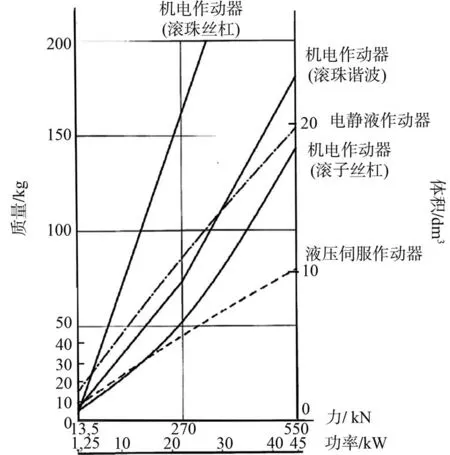

多电化作动是以电作动代替全部或部分液压作动,能源则由电能取代原来的液压能,带来的收益有节省燃油、降低维护要求、提高飞机平均无故障时间等[11-12]。高性能电作动器是支撑作动多电化的核心部件,电作动器有多种类型,主要有电静液作动器(EHA)、机电作动器(EMA)、电液备份作动器等,其重量、体积与力、功率比值对比如图5所示。多电化是从20 世纪90 年代开始发展的技术,因此目前电作动主要应用于最新的飞机型号,如波音787 水平安定面、中间扰流板采用了EMA 作动器,空客A350 在升降舵、方向舵和内侧副翼上采用了传统液压作动器与EHA 异构驱动的方式,F-35战斗机则在主飞控上全部采用EHA作动方式[13-14]。

图5 电作动器的重量、体积与力、功率比值对比[15]Fig.5 Comparison between electrical actuators weight,volume, force, and power[15]

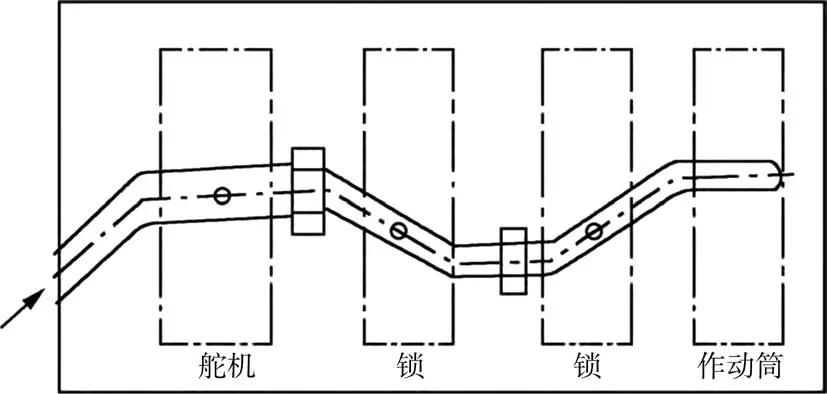

从图5 可以看出,不同类型的电作动器的功重比随功率等级变化,具有各自的优势区间。EHA由于仍保留了液压作动筒,可以像传统伺服作动一样在发生故障时进行随动,而EMA若发生卡死,将难以实现舵面的随动恢复,这也是EMA 应用于主飞控的重要技术障碍。对于高速飞行器而言,目前已开展飞行验证的多为小型飞行器,试验次数少、飞行时间短,故障暴露的可能性较低。因此从公开资料来看,美国的X-37 到X-43 之间多个高速飞机型号均采用EMA 作动器的方案,如图6 所示[16-18]。但未来若开展大型长航时高超声速飞机研制,作动方案应该采用EMA、EHA或传统液压伺服作动中的哪一种,仍需进一步研究。

图6 X-43A上采用的Moog公司的EMA[19]Fig.6 Moog company’s EMA adopted on X-43A[19]

2.2 作动系统的高压化

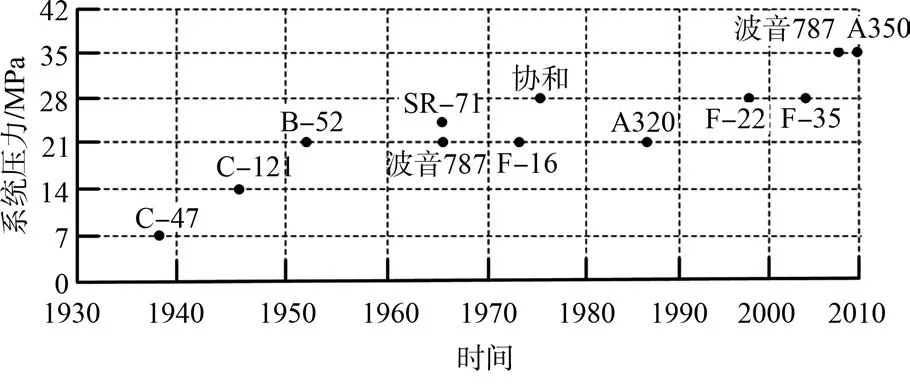

液压系统压力升高,传输同样的功率可降低系统流量需求,提高作动筒单位面积出力,进而减小液压元件的体积和重量,因此液压系统高压化符合高超声速飞机对功重比的极致要求。美国海军在F-14 战斗机上进行了压力分别为21MPa (3000psi)和56MPa(8000psi)机载液压系统的对比研究,结果表明,56MPa 比21MPa 的机载液压系统重量减轻30%,体积可缩小40%。从机载液压系统发展趋势来看,压力体制持续提升(见图7),目前最新的量产飞机型号液压系统额定压力已达35MPa。

图7 机载液压系统压力体制发展Fig.7 Evolution of aircraft hydraulic pressure

SR-71与“协和”号客机是目前已知的采用全套液压作动的高速飞机,虽两个型号均已退役,但与其同期型号相比,其液压系统压力均高出一个层级,SR-71的最大飞行速度超过Ma3,空重约为28t,液压作动系统供油压力为22.4MPa[20]。“协和”号客机最高速度超过Ma2,空重约为78t 压力体制的F-22 早首飞30 年,在当时取得了液压元部件减重25%、管路附件减重22%、介质减重8%的收益[21]。

值得注意的是,由于压力升高后,负载前后压力损失增大,产热量随之增大,而流量需求减小,导致管径变细且元件表面积变小,系统散热能力下降,存在热失效风险,需要强化热综合设计。

2.3 新材料的应用

近年来,新材料在航空中的应用日益增多,如飞机发动机中陶瓷基非金属轻质材料的应用、机体中碳纤维材料的大面积应用等,均是以减重增效为目标。探索研究新材料的应用,可进一步提高高超声速飞机作动系统的功重比。近几年,欧美将轻量化作为下一代产品的重要考核指标,美国流体动力协会确定的技术路线图将降低重量、提高功重比作为下一代液压系统性能提升的关键路径[22]。由于作动系统存在高压的运动摩擦副,因此采用碳纤维等复合材料时会面临高精度控形控性、结构工艺一体化设计等多项挑战。

德累斯顿工业大学的轻量化工程与聚合物技术项目研制了碳纤维复合材料(CFRP)液压缸,采用预埋金属螺纹结构解决连接问题,提出凝胶内衬层方案解决多种材料热膨胀系数差异分层问题。萨克森州轻量化中心基于此技术制造的CFRP液压缸样机,替代客机前起落架作动筒,测试压力最高达到 21MPa,较原型减重约30%[23]。

国内,北京航空航天大学基于双出杆液压作动器,设计了75mm 直径的适应缠绕成形工艺特点的复合缸筒结构,试制了铝合金内衬的CFRP缸筒样机(见图8),达到了额定21MPa、最高31.5MPa的工作压力,减重效果明显[24]。

图8 CFRP作动筒样机Fig.8 CFRP actuator prototype

目前,新型材料作动器仅有部分面向通用工业的货架产品,尚未在航空领域开展应用,主要是由于技术还没有完全成熟,无法满足航空机载严酷条件下的高可靠、高安全要求,尚需经过长时间的工业应用进行检验与迭代完善。

2.4 作动系统的热管理

传统飞机上的液压作动系统通常采用液压/燃油换热器进行冷却,全机液压循环还会产生均热效果,基本能满足冷却需求。F-35应用EHA作为主飞控后,发生过因作动器过热而导致功能失效的事故[25]。就高超声速飞机而言,由于作动器布置在机翼舵面附近,靠近外部环境,存在热失控超温风险。

目前,高超声速技术验证飞行器在大气层内的飞行时长较短,为解决作动器的热问题,一般以被动热防护为主、主动热管理为辅。热防护主要是采用一些隔热手段,将外部热隔离在作动器舱室之外。如美国X-38 采用金属橡胶条密封舵面与舵机舱之间的缝隙[26],SR-71 系列飞机则在升降舵舱内壁和发动机与作动器舱室之间布置了泡沫橡胶、玻璃布、石棉板等隔热层[27]。主动热管理则是引入外部冷却液或冷空气等介质,对作动器舱室进行主动降温,如美国的D-21 超声速无人机,采用直径在10mm 左右的冷却管,对作动器舱室喷射冷却介质(见图9),在必要的时候对舵机各个部件进行主动降温[28]。

图9 D-21升降舵舱冷却管布置Fig.9 Cooling tube of D-21 elevator cabin

3 高超声速飞机作动系统发展展望

高超声速飞机正向着更大起飞重量、更长飞行时间以及更复杂的飞行任务发展,负载数量增多,功率等级大幅提高,受到热、能源和结构的约束更强,作动系统的方案复杂性将远超现有小型验证机采用的方案。

3.1 多电化的能源架构

从目前面向组合发动机的机载能源提取方式研究来看,由于冲压段能源的生成与转化形式均为机械能或热能向电能转换,因此高超声速飞机的主能源形式是电能,多电化不仅是系统减重增效的优选方案,而且是为适应飞机动力而被动采用的方案。由于仅作动系统的功率需求就将达到几十千瓦量级,也无法单纯依赖蓄电池供电,必须采用大功率在线发电方案为包括作动系统在内的机载系统供能。

目前,电作动器的功重比正逐渐提升,但与传统的液压作动器相比仍存在差距,尤其是在单薄机翼的舵面作动、机身载荷舱门的大功率瞬时作动上,尚难以找到可行的电作动器方案。因此,未来的高超声速飞机仍会为了部分特殊负载的作动需求,而采用液压供能的方式。能源架构将以电液混合的形式发展,即以电能作为主能源形式,液压能作为局部特殊负载的能源形式,大功率的电机泵作为电液能量转化节点,需要考虑源荷匹配设计,从功率等级、转换效率、动态响应、重量、可靠性等维度对能源架构拓扑进行优化,构建系统优化配置策略。

3.2 高峰值功率作动的能量管理

高超声速飞机能源需求量大,国内外研究机构普遍评估其机载能源需求达到MW级,执行任务追求“速战速决”,任务窗口小,能量释放密度大、峰值高。如按照峰值功率包络进行能源设计会带来重量体积超出平台承受极限的问题。因此,能源系统必然需要通过“零存整取”的储能方式,在保障瞬态高峰值需求的同时,降低装机功率的设计。

此外,电作动存在四象限工作状态,会对电网造成馈能冲击,拉低电网品质,严重影响电网及其他负载的安全,而采用现有电作动上常用的耗能电阻方案,则将所有馈能转化为热,加剧了高超声速作动的热矛盾,因此有必要研究将电作动回馈的能量进行存储的方案,以减少发热。对于高超声速飞机来说,由于能源生成受组合动力工况变化影响较大,需要储能环节大幅提高电网容性以平抑波动,因此储能重要性更加凸显。目前锂电池的安全性已在部分多电飞机上得到了验证,但是锂电池的比功率有限,对电作动双向能流的快速变化响应能力不足,因此有必要研究电池、超级电容及其他储能形式组合的方案及其充放管理策略,综合各种储能的比能量与比功率优势,以满足在高低频功率波动下的电网稳定需求。

3.3 作动系统的热管理

未来热管理系统设计将从整机层面进行全局设计,作动系统的热管理需要融入整机热管理体系,舱内环境温度控制能力会影响作动器耐热上限指标,因此作动系统热管理需要解决两个问题:一是如何与全机热管理架构融合;二是如何满足本地温度不超限的要求。

在全机热管理整体架构方面,以机载燃油作为主要热沉,通过蒸发循环将作动系统液冷循环中的热量传至燃油。蒸发循环系统通过节流阀和电动压缩机的主动温度调节,控制燃油换热温差,提高燃油热沉利用率,液冷循环通过冷却液循环泵对作动器各元件进行温度控制。对于本地局部的热管理,作动系统中末端的主要产热部件如驱动器、电机、阀等,通过设计局部液冷散热器与热源进行连接,如对驱动器、阀等表面热分布较为均匀的元件设计单边液冷管壳式散热器与液冷循环连接。电机发热集中于线圈、轴承等内部元件,可考虑设计嵌入式液冷循环散热器与产热元件连接。针对峰值功率较大、散热能力不足的问题,可考虑增加储热元件,如通过相变材料储热、局部喷雾冷却等方式,提升峰值温控能力。

3.4 灵巧化新原理作动

目前的飞机作动以直线机械作动为主,必须附加摇杆、耳环等结构将直线驱动转化为旋转驱动。由于高超声速机体空间布局受限,且飞机飞行跨越多个空域、速域,每个速域下最优气动外形均不同,因此目前也有大量学者对高超声速的变体结构设计开展研究,但变体驱动的方式一直是难以逾越的技术障碍。

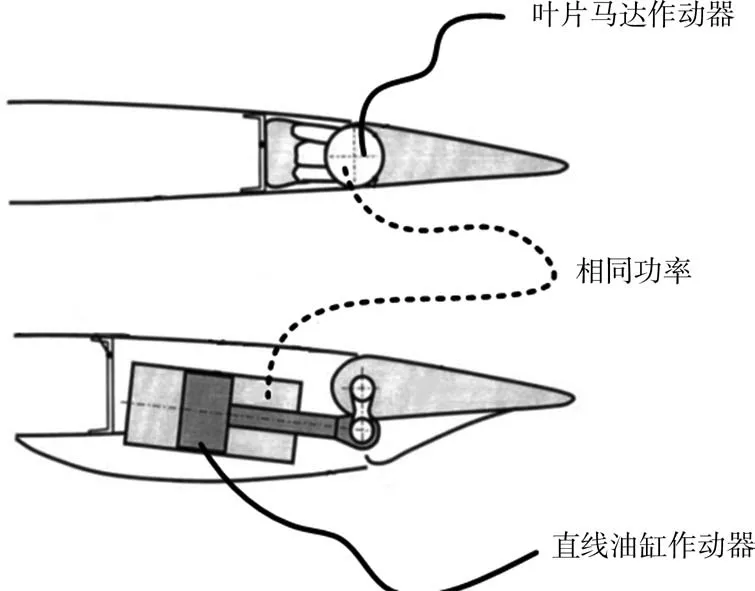

对于轻薄机翼的驱动,美国X-43采用将作动器内埋在紧邻舵面的机身内的方式,由于机翼面积小,动压载荷小,作动器可以满足需求。但对于大载荷作动,为使力臂加长后不产生干涉,必须增大作动器舱容积,降低系统功率体积比。若采用叶片马达形式进行直接旋转驱动,则可缩小力矩产生空间,尤其是舵面行程范围较大时,具有明显的布置优势,如图10所示。

图10 叶片马达的空间布置优势Fig.10 Configuration advantage of vane actuator

对于机翼的连续变形驱动,如形状记忆合金(SMA)等新材料的应用,也是潜在的灵巧化作动的技术路径。SMA具有较大的恢复应力和恢复应变,且弹性模量较高,对抗压力、拉力、剪切载荷具有相同的阻尼系数,使得它较其他的传统阻尼材料更有优势且更易于应用于结构中。

4 结论

本文通过对高超声速飞机特点的分析,总结了其作动系统面临的技术挑战,并基于对高超声速作动技术发展现状的梳理,给出了对未来新技术发展重点关注的方向建议。主要结论如下:

(1)未来高超声速飞机作动能源架构为电液混合形式,以电能为干网能源形式,供给全机负载,以液压为子网能源形式,供给需要超高功重比的局部负载作动。

(2)热管理是保障作动系统的重要基础条件,除了防护作动器不受外部高气动热的影响,还必须考虑作动器自身发热的控制,解决“内外共热”问题。

(3)能量管理是作动系统的重要组成部分,在设计阶段,通过储能形式降低装机功率;在运行阶段,通过“慢充快放”的管理策略支撑瞬态高峰值功率作动需求。