切换式涡流-电容双模式无损检测系统研发

2023-12-09赵明睿殷晓康范瑞祥韩宗凯张兆瑞

赵明睿, 殷晓康,朱 挺, 范瑞祥, 韩宗凯,张兆瑞

(中国石油大学(华东) 机电工程学院,青岛 266580)

随着材料学的不断发展以及制造水平的日益提升,大量新型“绝缘-导体”复合结构被广泛应用于生产生活中的各个领域。在航空航天等领域中,具有良好防腐、隔热性能的“绝缘-导体”复合结构的应用更为广泛[1-2],其需求甚至超过了常规金属、合金等常规材料。然而受复合结构的复杂性以及材料本身的物理化学性质等因素的影响,不同结构材料层的全面检测一直是无损检测行业的技术难题。因此,有必要针对“绝缘-导电”复合结构检测进行研究,以改进和开发更高效、方便和具有成本效益的无损检测技术。

现有的检测技术如热成像、微波、声发射、超声等只能实现单一参数的测量或特定类型缺陷的检测。而结合多种模式的无损检测系统具有许多优势,如:电感-电容双通道传感器可用于检测和区分导体和绝缘材料,通过切换两个传感器之间的物理组合切换操作模式[3]或通过工作在谐振频率上的电感-电容传感器,同时实现电感和电容检测[4];利用高频电涡流探头的电容耦合效应可以检测绝缘试样缺陷[5];由硅钢片和平面电感线圈构成传感器可以实现液压油液污染物的综合检测[6]。此外,双模式传感器还可用于双模态层析成像技术中,以提高测量精度[7];通过构建双模式接近觉传感器,可以实现距离的精确检测,同时还可以分辨接近物的材料[8];通过构建电容电感组合传感器,可以降低提离变化的影响,以实现高精度测厚[9]。

文章将涡流检测技术与共面边缘场电容成像技术[10]融合,进行涡流-电容双模式检测系统的设计,并实现程序控制模式切换。并设计了缺陷试样,模拟实际检测中的工况,测试传感器及检测系统的检测性能,试验结果表明,该系统具有检出复合材料试样中常见缺陷的能力。

1 双模式无损检测技术

1.1 双端激励双模式传感器

双端激励型双模式传感器是一种在激励线圈两端分别接入激励源V1,V2,通过改变两激励源相位差来实现模式切换的一种涡流-电容双模式传感器。其检测原理与单端激励型传感器的相同,为:在涡流模式下根据电磁感应原理,激励线圈内交变电流在空间中形成感生磁场,并在激励线圈中产生感生电动势;在电容模式下根据电容的边缘效应,两平行极板间存在电场,当两极板间的等效介电常数改变,板间电容将改变,从而引起检测极板上电荷量变化。

典型的双端激励型双模式传感器结构如图1所示,当V1,V2相位差为0时,激励线圈两端的电势时始终相等,线圈内没有电流,且接收线圈一端(接收端2)悬空,两个线圈组成一对共面电容极板,检测系统处于电容模式;当V1,V2相位差为180°时,激励线圈内有交变电流产生,且接收端2接地,两个线圈组成典型的电感耦合传感器,检测系统处于涡流模式。

1.2 有限元仿真

为观察此类传感器的探测场分布,使用COMSOL Multiphysics有限元仿真软件建立了传感器物理模型。传感器基板尺寸为38 mm×19 mm×0.8 mm(长×宽×厚),探头线圈采用实体线圈域,设置在基板底面,厚度为0.2 mm,线宽为0.2 mm,线间距为0.2 mm,匝数为20匝,两线圈间距为0.5 mm。在激励线圈两端分别添加终端边界条件,模拟实际激励信号输入,构建的有限元模型如图1(c)所示。

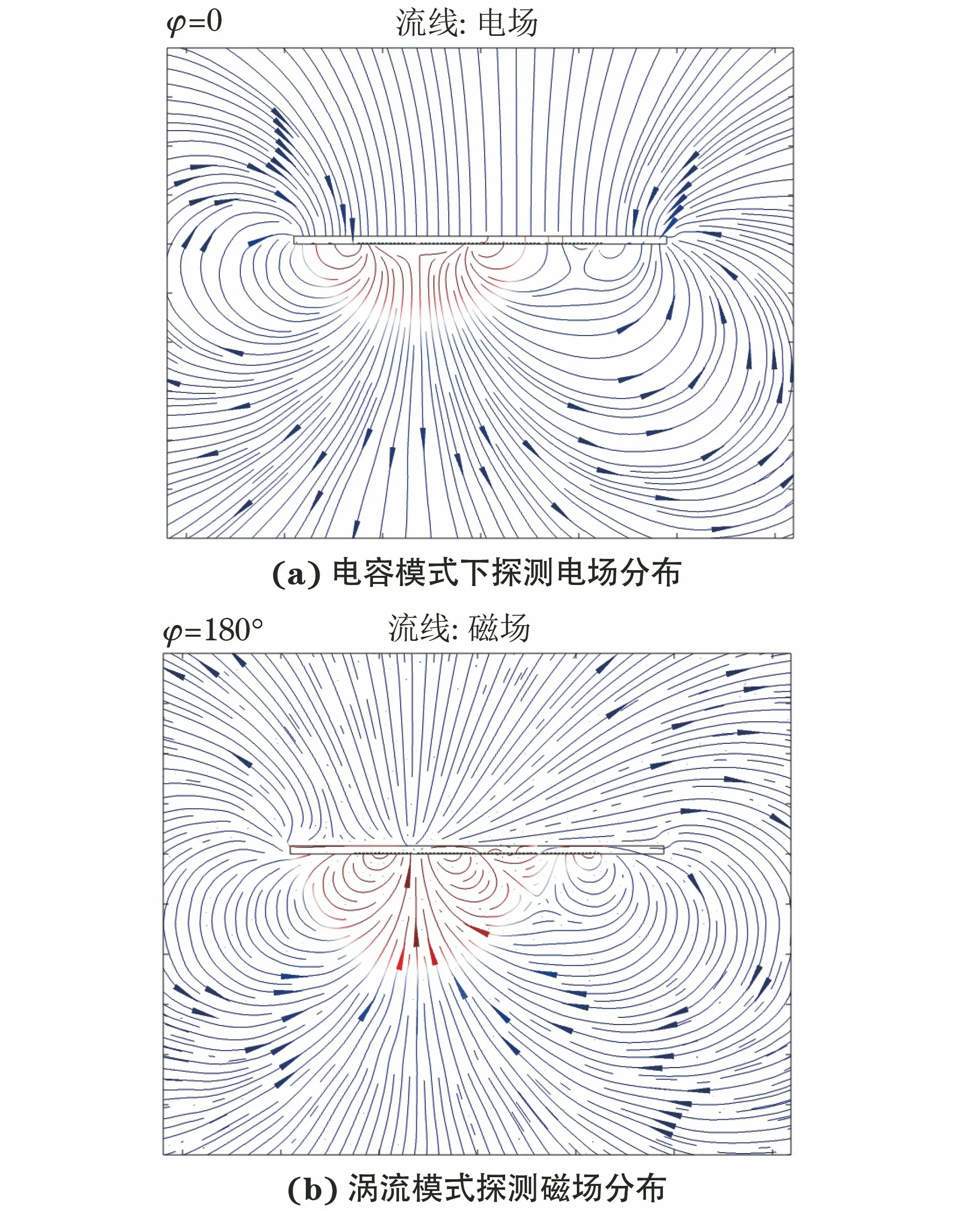

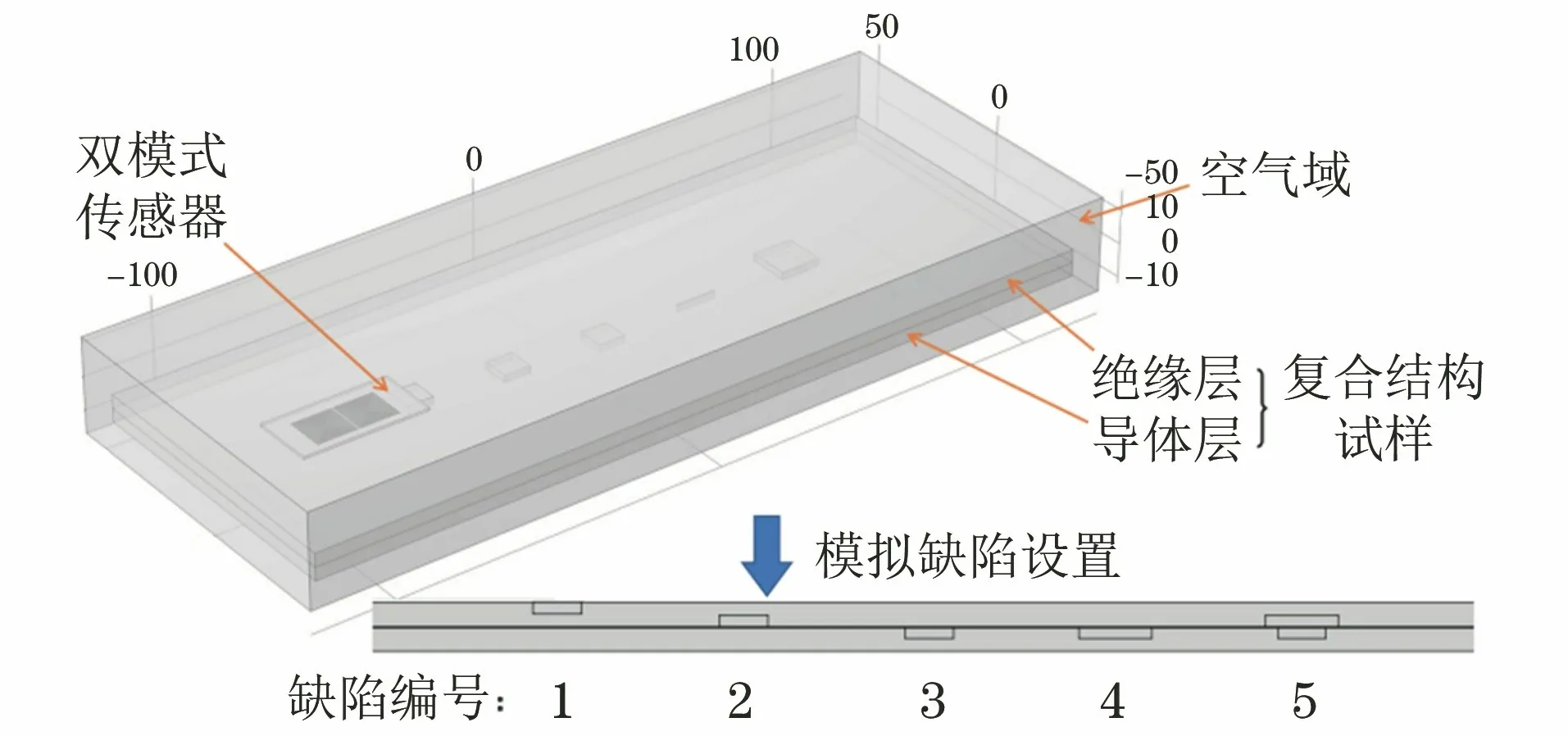

沿传感器中心(传感器朝下)宽度方向截面的探测场分布情况如图2所示,线条的颜色表示空间中探测场强度,线条上的箭头表示其方向。仿真结果表明,当两激励源相位差φ为0时,传感器下方可激发出用于检测的电场;相位差φ为180°时,传感器下方可激发出用于检测的磁场。因此,可以通过切换激励源间相位差来实现检测模式切换。

图2 双端激励型双模式传感器探测场分布

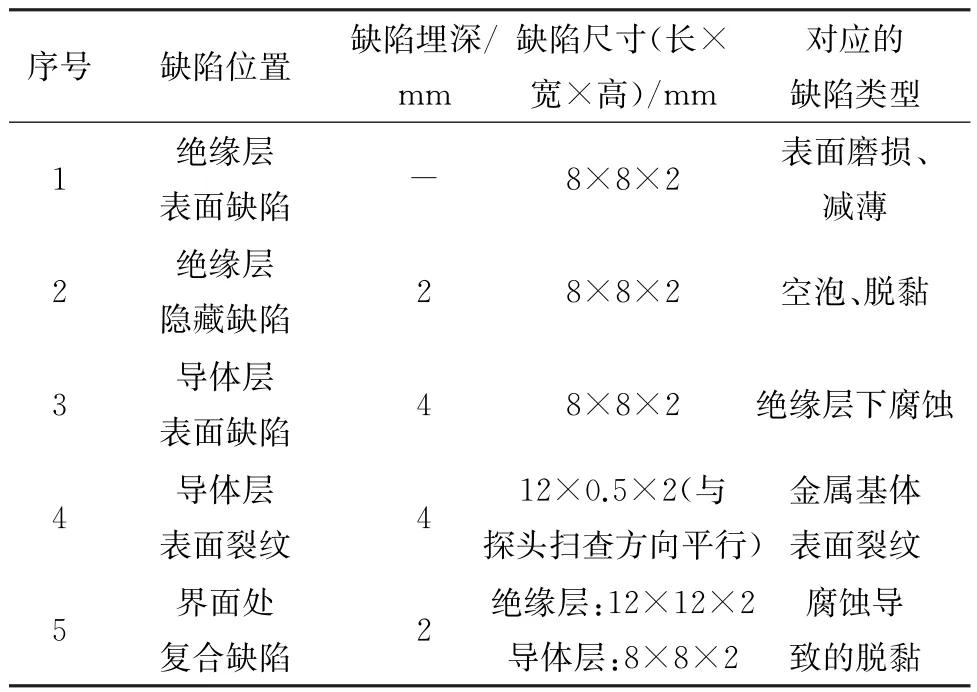

进一步探究相位切换式传感器对于“绝缘-导体”复合结构中不同种类缺陷检测的可行性,以上述传感器物理模型为基础构建了包含复合结构试样的缺陷检测仿真模型(见图3)。所构建的试样模型中包含5个不同类型的缺陷,其参数如表1所示。设置探头提离为1 mm,对有限元模型沿缺陷中心线进行了模拟线扫描检测。

表1 复合试样缺陷参数

图3 包含复合结构试样的缺陷检测仿真模型

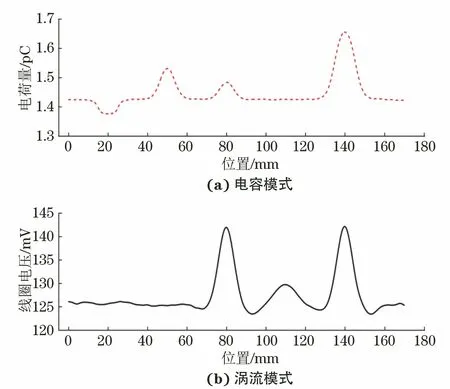

复合结构试样缺陷检测仿真结果如图4所示,可见电容模式下传感器对绝缘层表面和隐藏缺陷以及导体层上的表面孔缺陷均敏感,而导体层表面裂纹所引起的电荷变化较小。由于导电体的电磁特性探测电场终止于导体试样的表面,当存在表面缺陷时电场线的分布将被改变。裂纹缺陷的表面积较小,对空间内的电场分布影响相较于孔缺陷来说非常小,因此其对传感器接收端的感应电荷影响较小。在涡流模式下,激励线圈可在试件导体层表面感应均匀涡流,而当导体表面存在缺陷时涡流被缺陷阻挡,则通过计算感应线圈之间的感应电压可以表征缺陷的信息。涡流模式下传感器对绝缘层缺陷不敏感,因此3,5号缺陷造成的线圈电压变化是相同的。

图4 复合结构试样缺陷检测仿真结果

仿真结果表明,所提出的双模式传感器在涡流和电容模式下的敏感特性分别与传统的涡流检测技术和电容成像检测技术的敏感特性相似,通过对两个模式的检出信号进行对比分析,可实现对“绝缘-导体”复合结构试样中常见缺陷的检出与识别。

2 检测系统设计

2.1 总体设计

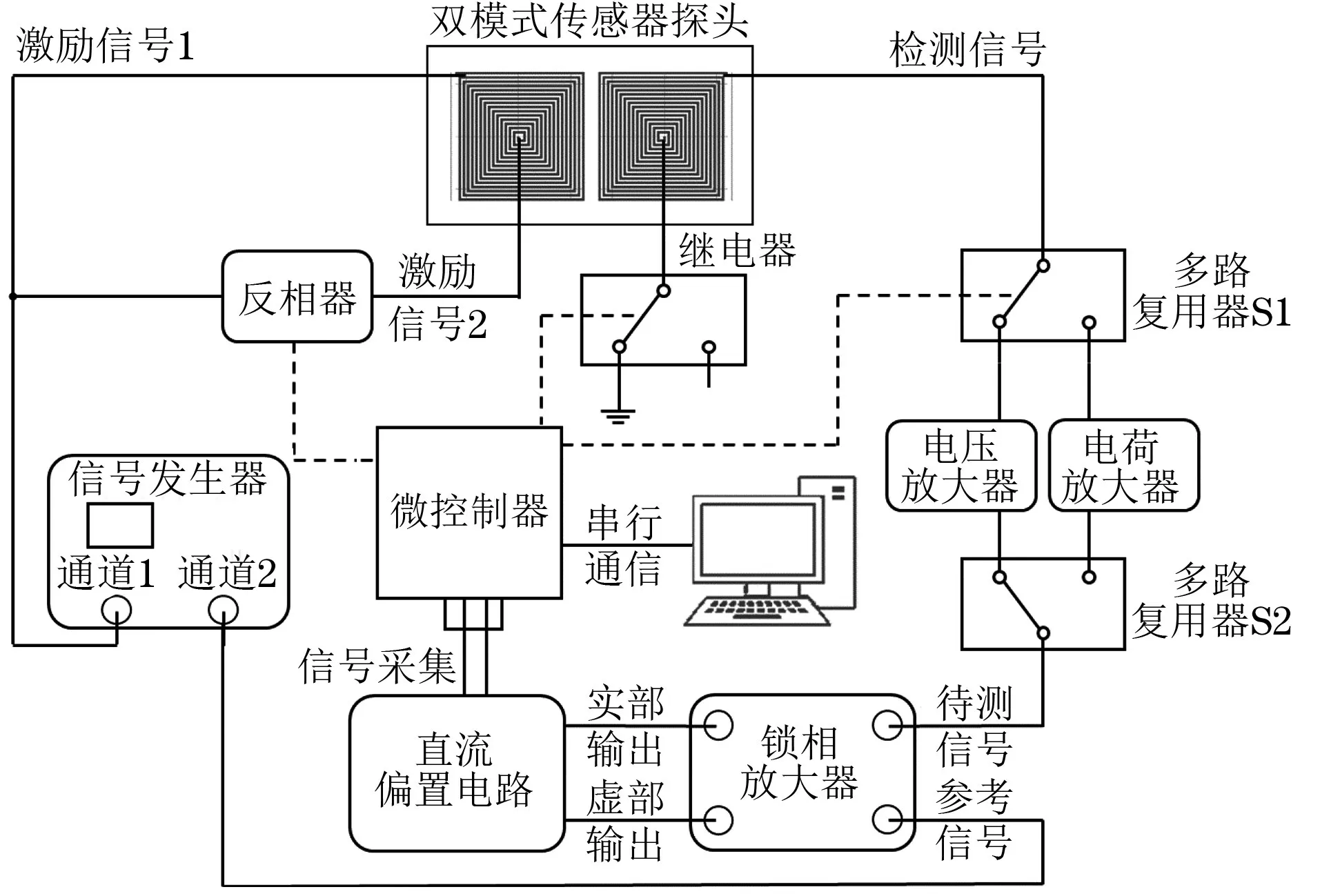

双端激励型双模式传感器通过改变两激励信号相位差以实现模式切换,测试信号通过接收线圈进入检测电路,在涡流模式下检测信号为线圈感生的同频电压信号,在电容模式下检测信号为微弱的电荷信号。考虑到涡流与电容检测检出信号的差异,将两单模式检测电路结合,开发了一套完整的双模式检测硬件系统,系统整体结构框图如图5所示。

图5 双模式检测硬件系统框图

激励端相位切换与检测电路复用均通过单片机程控实现,其程序流程图如图6所示。正常检测时,单片机通过ADC接口接收信号并将其编码发送至上位机;当收到控制指令时,运行中断子程序实现程控模式切换。控制指令为由上位机程序发送的一位字符0(ASCII码为0×30)或1(ASCII码为0×31)。两种检测模式在每个扫描位置顺序工作,两种检测模式的探测场相互独立,检出的信号也分别进行处理,因此两模式不会产生干扰。

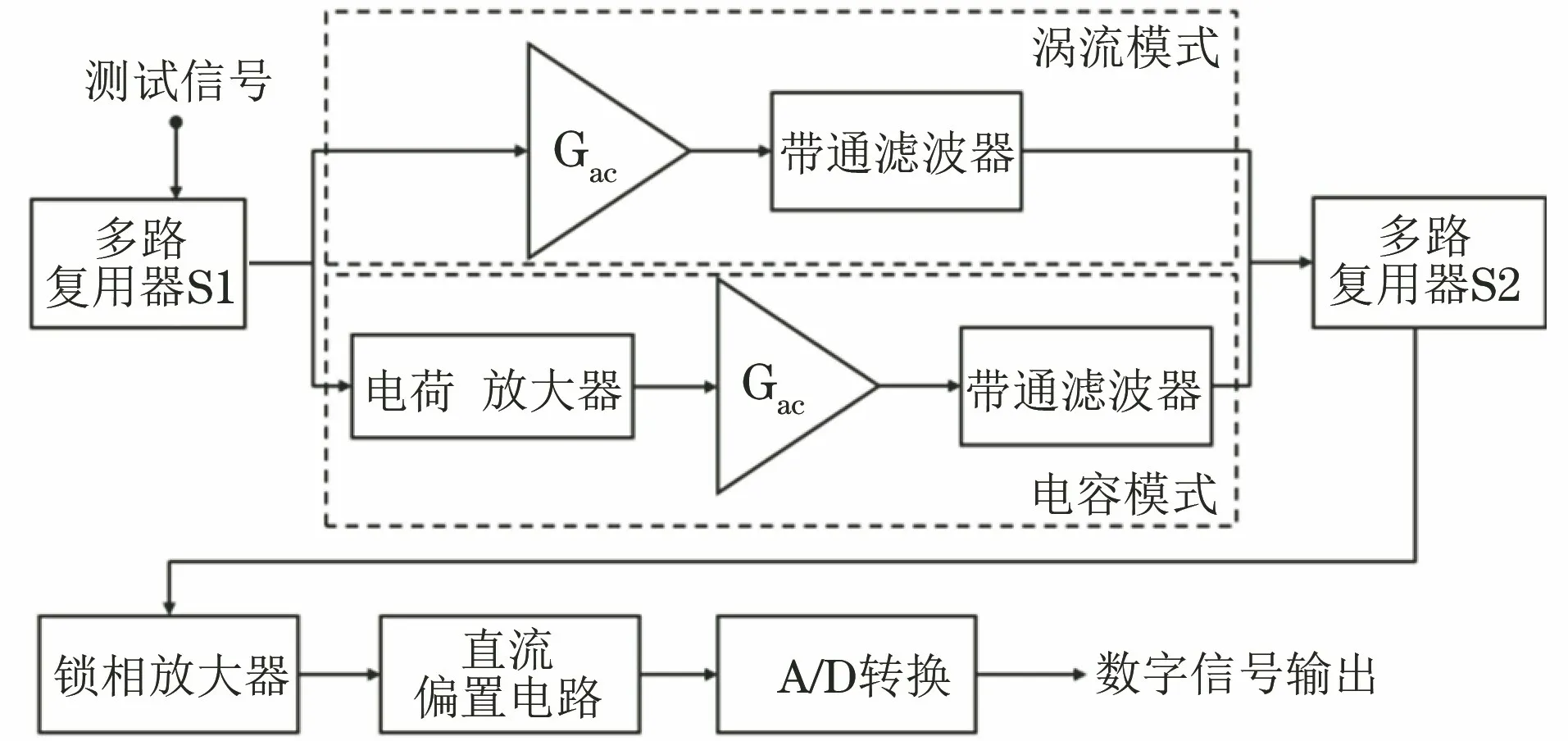

双模式检测系统检测电路工作流程图如图7所示,图中Gac为同相放大器,具体工作流程如下:①多路复用器S1与S2控制测试信号进入信号调理电路,在电容模式下信号接入电荷放大器电路,在涡流模式下信号经过比例放大电路,以得到幅值较大的电压信号。最终两模式放大信号均经过带通滤波电路调理提高信噪比,并滤除直流成分以便进行锁相;②放大信号经正交锁相放大电路,交流待测信号转化为表征原信号幅值与相位信息的两路直流信号,并通过直流偏置电路转换为可供单片机采集的正电压信号;③正电压信号通过A/D(模/数)转换获得对应的数字信号,经单片机运算转换为对应电压值,通过串口发送至上位机进行处理与显示。

图7 检测电路工作流程图

2.2 模式切换模块设计

模式切换模块主要包括两部分,根据两处电路中负载信号的特性分别设计了两种模式切换电路,为激励切换模块与接收切换模块。其中激励切换模块用于控制激励信号相位切换,且激励信号为功率信号,使用功率继电器电路控制信号通断。当控制信号处于低电平时,系统处于涡流模式;当控制信号为高电平时,系统处于电容模式。接收切换模块用于控制测试信号接入信号处理电路,为减少对测试信号的干扰,采用精密的多路复用器控制信号通断,当控制信号为低电平时,系统处于涡流模式,线圈感生的交流电压信号接入电压放大器电路;当控制信号为高电平时,系统处于电容模式,接收极板中产生的电荷信号接入电荷放大器电路。

3 试验与结果

3.1 系统搭建

涡流-电容双模式检测系统结构如图8所示,完整的涡流-电容双模式检测系统由上位机、硬件系统、信号发生器以及传感器构成[见图8(a)]。其中检测系统硬件电路通过印刷电路板(PCB)搭载,进行物理连接形成塔式结构,并采用模块化设计以提高测试系统的可拓展性,硬件电路拓扑结构如图8(b)所示。

图8 涡流-电容双模式检测系统结构

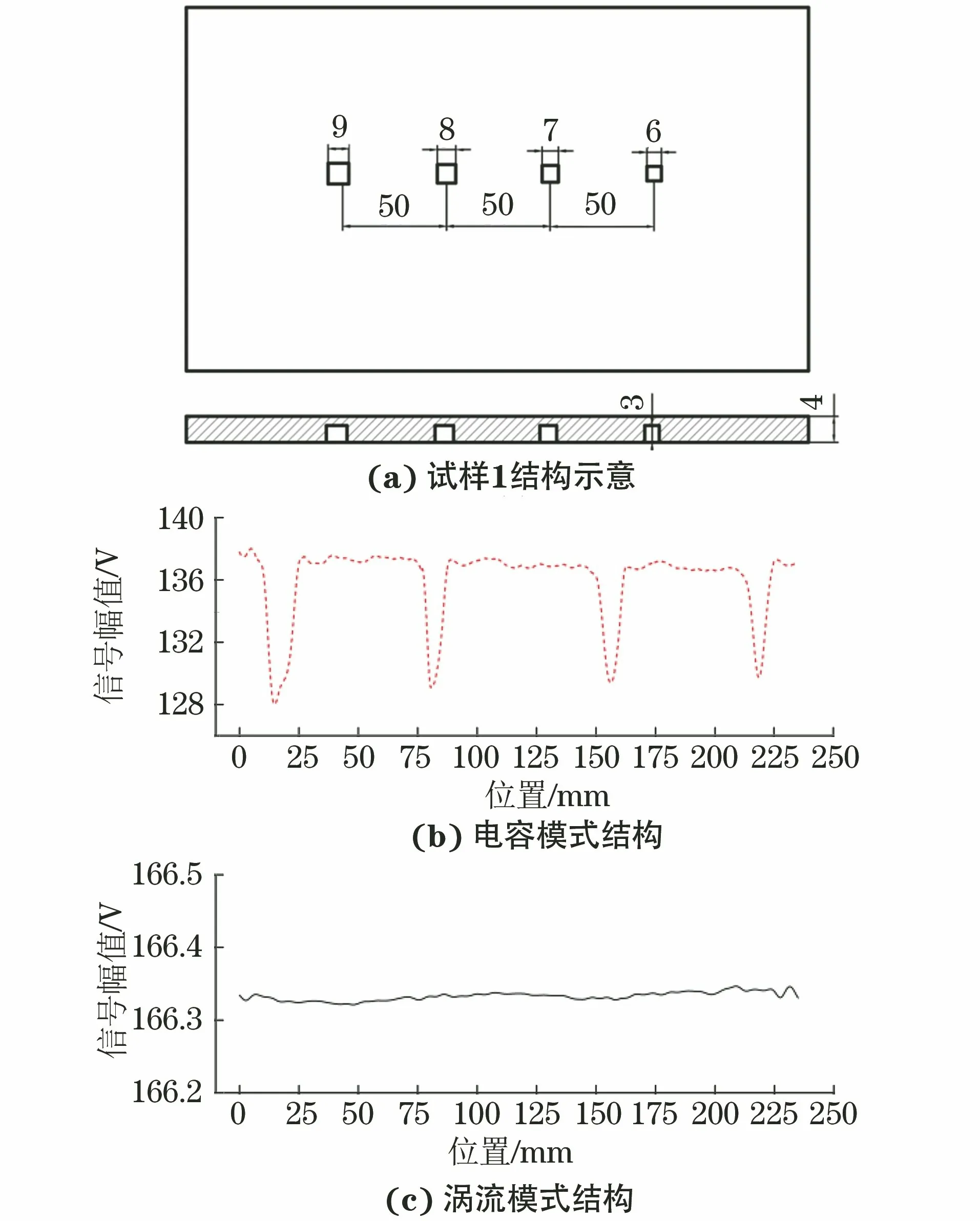

3.2 缺陷试样扫查试验

为测试传感器对绝缘试样表面缺陷的检测能力,选择方形通孔缺陷有机玻璃试样(试样1)进行试验,其结构如图9(a)所示,板厚为4 mm,方形孔缺陷边长分别为9,8,7,6 mm,埋深为1 mm。使用扫描台架夹持探头保持提离高度为1 mm,试验结果如图9(b),(c)所示,可以看出,在电容模式下,当传感器经过缺陷时,由于缺陷处介电常数与有机玻璃材料的不同,探测电场发生变化,从而使检测信号产生畸变,且随方形孔边长增大,检测信号畸变量增大;涡流模式下,由于涡流模式对绝缘试样缺陷不敏感,涡流检测信号稳定于背景值。

图9 有机玻璃试样结构及其线扫描试验结果

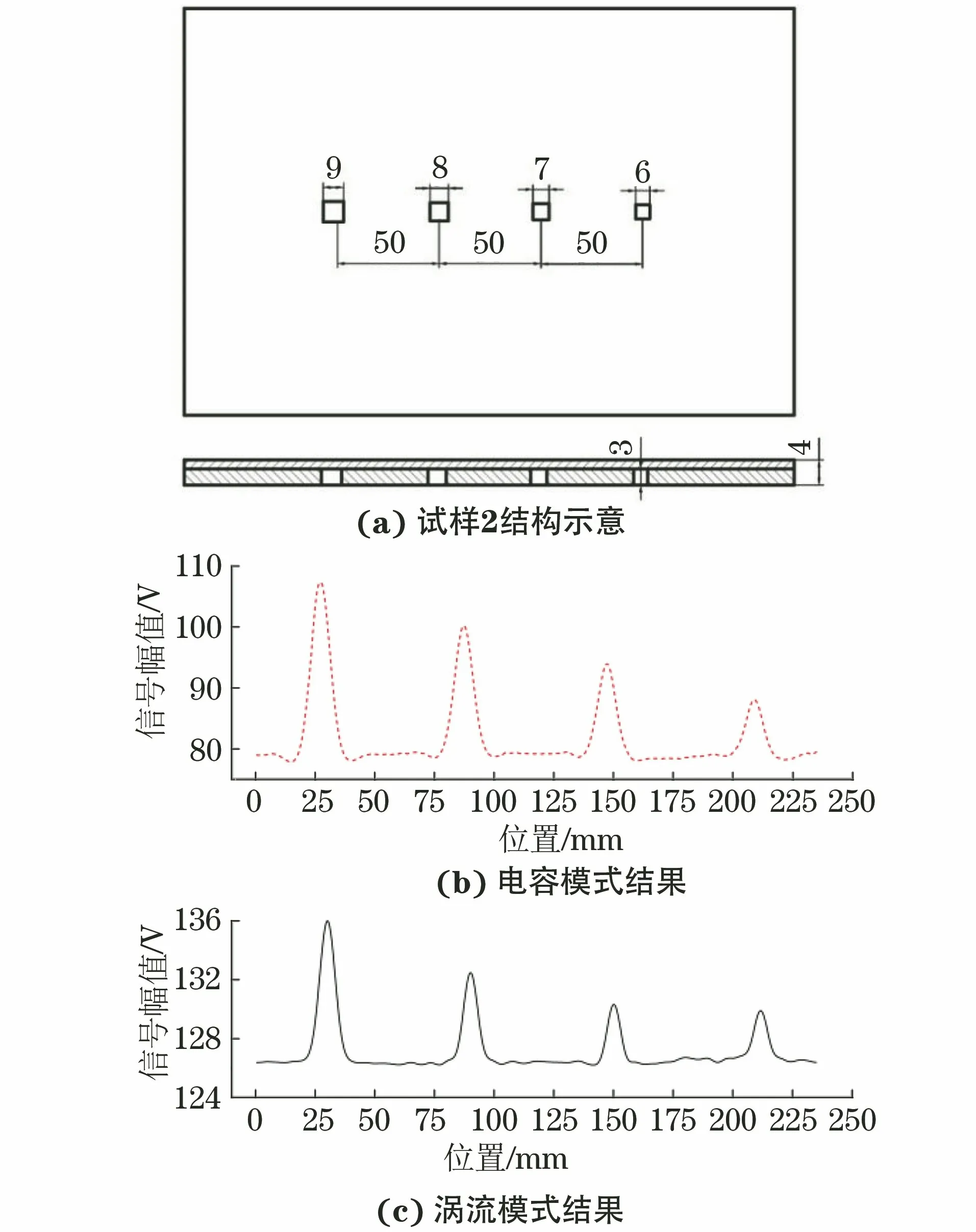

试件2选择了导体层含有缺陷的铝-有机玻璃复合结构试样,其结构如图10(a)所示,铝金属层厚度为3 mm,方形孔缺陷边长与试样1的相同。上方覆盖厚度为1 mm 的有机玻璃板。保持提离高度为1 mm,试验结果如图10(b),(c)所示。可以看出,在电容模式下,由于电场无法穿过铝试样表面,扫查时探测场被约束在试件与探头之间,但当探头经过缺陷时,探测电场深入缺陷内部,从而使检测极板上耦合的检测信号增强,且平底孔深度越大,检测信号的畸变量越大;在涡流模式下,传感器经过缺陷时,试样上感生的涡流被缺陷阻挡,涡流产生的二次磁场对一次感生磁场的影响减弱,从而使感应线圈中感生电信号增强,即检测信号幅值变大,且通孔的尺寸越大,对涡流的阻碍越明显,检测信号的畸变量越大。

图10 铝-有机玻璃复合结构试样(导体层孔缺陷)结构及其线扫描试验结果

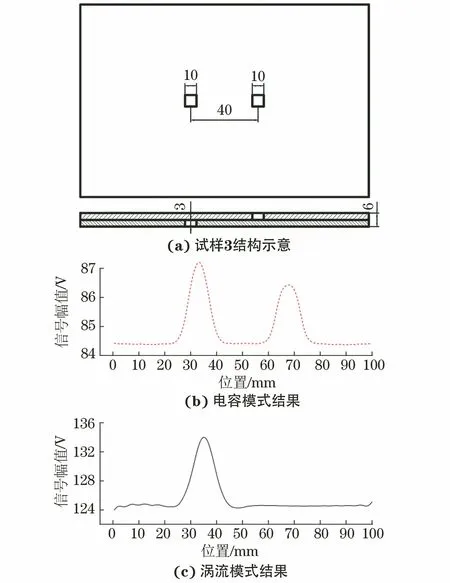

为验证检测系统对复合材料试样的检测性能,设计了结构不同于试样2的铝-有机玻璃复合结构试样(试样3),模拟实际测试试样中的绝缘层表面缺陷以及内部导体层的锈蚀缺陷情况。试样结构如图11(a)所示,两材料层厚度均为3 mm,试样绝缘层与导体层中各有一边长为10 mm 的方型孔缺陷,间距为40 mm。保持提离高度为1 mm,试验结果如图11(b),(c)所示,可以看出,电容模式下可将有机玻璃层的表面缺陷和铝金属层上的方孔缺陷检测出来,且均表现为检测信号的上翻畸变;涡流模式下可将有铝金属层上的方孔缺陷检测出来并表现为检测信号的上翻畸变。也就是说,对比两组检测信号,即可区分缺陷所在材料层信息。

图11 铝-有机玻璃复合结构试样线扫描试验及其结果

上述试验结果表明,检测系统在电容模式下可以检出绝缘材料缺陷以及导体材料表面缺陷,在涡流模式下可以检出导体材料表面缺陷,且检测信号畸变量可以反映缺陷的尺寸。对于“绝缘-导体”复合结构的界面缺陷,检测系统在电感模式和电容模式下均具有良好的检测性能,通过对比两组检测数据,可以具体区分导体层缺陷和绝缘层缺陷位置信息。

4 结语

基于双端激励型双模式传感器,提出了涡流-电容双模式检测系统整体设计方案,通过单片机程控改变两激励信号间相位差,实现了涡流-电容模式间自动切换,可在单次扫描检测时,同时获取两模式下的检测图像。并且,搭建试验系统对检测系统性能进行了测试,试验结果表明,对于“绝缘-导体”复合材料结构的界面缺陷,检测系统在电感模式和电容模式下均具有良好的检测性能,缺陷尺寸与检测信号畸变量具有函数关系,且通过对比两种模式下的检测数据可以确定缺陷所在的材料层。

与传统的单一模式电磁无损检测相比,所开发的涡流-电容双模式检测系统可实现对“绝缘-导体”复合结构试样中常见缺陷种类的全面检出与识别。与使用多种检测手段分别检测相比,研发的检测系统可实现在单次扫描检测中同时获得两模式的检测结果,可有效缩短检测时间、降低检测成本。同时,在同一检测位置上系统控制两模式顺次激励,两探测场在时空上互不干扰、解耦彻底,检测结果中所包含的信息较为丰富,有利于缺陷几何参数的反演。