金属构件缺陷的脉冲涡流近-远场复合定量检测

2023-12-09苏冰洁任延钊刘正帅任淑廷陈振茂

苏冰洁,李 勇,2,任延钊,刘正帅,任淑廷,陈振茂,2

(1.西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室,西安 710049;2.陕西省无损检测与结构完整性评价工程技术研究中心,西安 710049)

非铁磁性金属材料(如铝合金、铜合金、钛合金等)具有优越的机械性能而被广泛应用于工业中的各个领域。由这些材料制成的构件在服役中往往处于高温、高压、高湿等恶劣的工作环境中,构件表面或内部可能出现腐蚀、裂纹等缺陷,因此对非铁磁性金属构件及关键结构定期进行无损定量检测非常重要。在众多金属构件无损检测方法中,涡流检测具有显著技术优势,如检测无需耦合剂,灵敏度高,适用于高温检测等,然而,常规涡流检测局限于构件表面缺陷的检测[1]。为了弥补常规涡流检测的缺点,衍生出了多种暂态涡流检测方法,包括脉冲涡流检测[2-4]、脉冲远场涡流检测[5-11]、脉冲调制涡流检测[12]等。

脉冲涡流检测(PEC)采用脉冲方波信号作为激励信号,激励能量强,其检测信号蕴含丰富的频谱信息,从中可提取多种信号特征用于构件损伤的综合定量评估,从而利于构件深层缺陷的检测[2-4]。在脉冲涡流检测探头中,检测信号拾取单元/传感器距激励线圈较近,主要拾取磁场直接耦合分量,因此,脉冲涡流检测可认为是一种近场涡流检测方法。

脉冲远场涡流检测(PRFEC)采用占空比低于50%的脉冲方波信号作为激励信号,在继承脉冲涡流检测部分优势的基础上,利用距激励线圈相对较远的检测信号拾取单元/传感器对磁场间接耦合分量进行拾取,形成检测信号以用于对构件表面及亚表面缺陷实施定量检测[5-6]。该方法受趋肤效应制约小,对试件表面及背面损伤具有相同的检测灵敏度,且相较传统远场涡流检测,可对试件表面和背面缺陷实现分类识别,检测耗能和探头尺寸更小[7-12]。针对金属管件的脉冲远场涡流检测,张超等[5]探究了双层异质航空金属套管的脉冲远场涡流检测机理,优化了远场检测探头的屏蔽层,提升了探头的检测灵敏度。徐志远等[13]提出了利用脉冲远场涡流检测原理在管道外对缺陷进行检测的方法,通过仿真及试验验证了该方法可以区分内外壁缺陷并对缺陷深度进行定量评估。SHE等[14]优化了金属管道缺陷的远场涡流检测探头,运用有限元法证明了在激励线圈与检测线圈之间设置屏蔽板可以大大缩短二者之间的距离,并且在检测线圈附近安装铁磁环可以增强检测信号。相比于金属管件脉冲远场涡流检测,金属板件脉冲远场涡流检测的相关研究报道较少。

通过综合分析脉冲涡流检测和脉冲远场涡流检测的检测原理,可以发现二者在激励方式、检测信号拾取、探头构型等方面存在相似性,两种检测方法的一体化集成具备可行性,所形成的脉冲涡流近-远场复合检测方法(NRPEC)可为金属构件定量检测提供有力支撑。在脉冲涡流近-远场复合检测研究方面,张超等[15]对金属套管腐蚀缺陷的脉冲涡流近-远场复合检测进行了探究,研究发现该方法可有效提升套管腐蚀缺陷的检测灵敏度和分类识别精度,然而,相关研究未涉及金属板件。

文章聚焦于非铁磁性金属板件缺陷的无损定量检测,集中探究脉冲涡流近-远场复合检测方法的技术关键。针对被测板件,在剖析检测机理,明晰磁场直接耦合分量和间接耦合分量分布的基础上,设计可同时拾取近场和远场检测信号的脉冲涡流近-远场复合检测探头新构型,在分析检测信号特征的同时,结合近场与远场检测信号特征提出信号特征融合方法,对比3种信号特征对腐蚀缺陷的响应灵敏度,着力探讨所提方法在非铁磁性金属板件腐蚀缺陷检测中的有效性。

1 脉冲涡流复合检测探头构型及检测原理

基于金属构件脉冲涡流检测和脉冲远场涡流检测的检测原理及典型探头构型,提出非铁磁性金属板件脉冲涡流近-远场复合检测的探头新构型,其结构和原理如图1所示。

图1 脉冲涡流近-远场复合检测探头结构及原理示意

由图1可见,检测探头包括由磁屏蔽和电屏蔽材料构成的屏蔽罩、激励线圈和磁场传感器(包括拾取磁场直接耦合分量的近场传感器、拾取磁场间接耦合分量的远场传感器)。在实施金属板件脉冲涡流近-远场复合检测时,向激励线圈中通入脉冲方波电流信号(占空比小于50%)用于在线圈周围激发出线圈磁场,该线圈磁场以两条耦合路径向外传播,一路在试件内部感生出涡流,并与涡流激发的蕴含缺陷信息的二次磁场相叠加,形成磁场直接耦合分量并被近场传感器所拾取;另一路穿透试件并在空气中传播一段距离后,再一次穿透试件在试件表面与涡流产生的二次磁场相叠加,形成磁场间接耦合分量并被远场传感器所拾取。检测探头所拾取的磁场直接耦合分量和间接耦合分量分别对应脉冲涡流检测与脉冲远场涡流检测,将近场检测信号和远场检测信号结合形成复合检测信号,融合近场和远场检测信号特征,从而实现非铁磁性金属板件的脉冲涡流近-远场复合定量检测及评估。

检测探头结构中的屏蔽罩是实现金属板件脉冲涡流近-远场复合定量检测的关键部件。文献[6]指出,当被测试件为管道时,管壁涡流场对磁场直接耦合分量的抑制作用强于对间接耦合分量的抑制,所以更易形成远场效应;而对于非铁磁性金属板件,涡流场对磁场直接耦合分量和间接耦合分量的抑制作用相当,如未对磁场直接耦合分量加以约束,分布于板件背面的磁场间接耦合分量远小于板件表面的磁场直接耦合分量,远场检测无法实现。

鉴于此,为有效实现所提探头对金属板件的脉冲远场涡流检测,在激励线圈外部加装屏蔽罩,该屏蔽罩由磁屏蔽和电屏蔽结构两部分构成。磁屏蔽的作用是将线圈磁场约束在激励线圈周围,限制磁场能流经板件表面空气域传播后直接被远场传感器拾取,与此同时,磁屏蔽材料可有效增强磁场强度。电屏蔽结构嵌套于磁屏蔽结构内,目的是进一步抑制磁场直接耦合分量的传播。磁屏蔽和电屏蔽“双管齐下”抑制磁场直接耦合分量,通过增强间接耦合分量二次穿透金属板件形成远场效应,在远场传感器放置域内形成远场域,从而实现脉冲远场涡流检测。

针对所提复合检测方法及探头,为探明磁场直接耦合分量和间接耦合分量的分布区域,基于相关研究[16],在仿真分析中,引入表征电磁场瞬时功率密度的坡印廷矢量S[17],其定义式为

式中:μ0为真空磁导率;E和B分别为电场强度和磁感应强度。

鉴于所提探头结构具有轴对称特性,在圆柱坐标系下,式(1)可进一步写为

式中:e r和e z分别为圆柱坐标系中r方向和z方向的单位矢量;B z(r,z)为磁感应强度z方向分量;B r(r,z)为磁感应强度r方向的分量;Eφ为电场强度φ分量,在圆柱坐标系中,E r=0,E z=0。

在后续仿真中,将利用式(2)计算得到的坡印廷矢量及其分布,对所提探头对应的磁场直接耦合分量和间接耦合分量进行分析,确定脉冲涡流近-远场复合定量检测所涉及的近场检测区和远场检测区。

2 金属板件的脉冲涡流近-远场检测仿真

2.1 仿真模型设置及坡印廷矢量分布

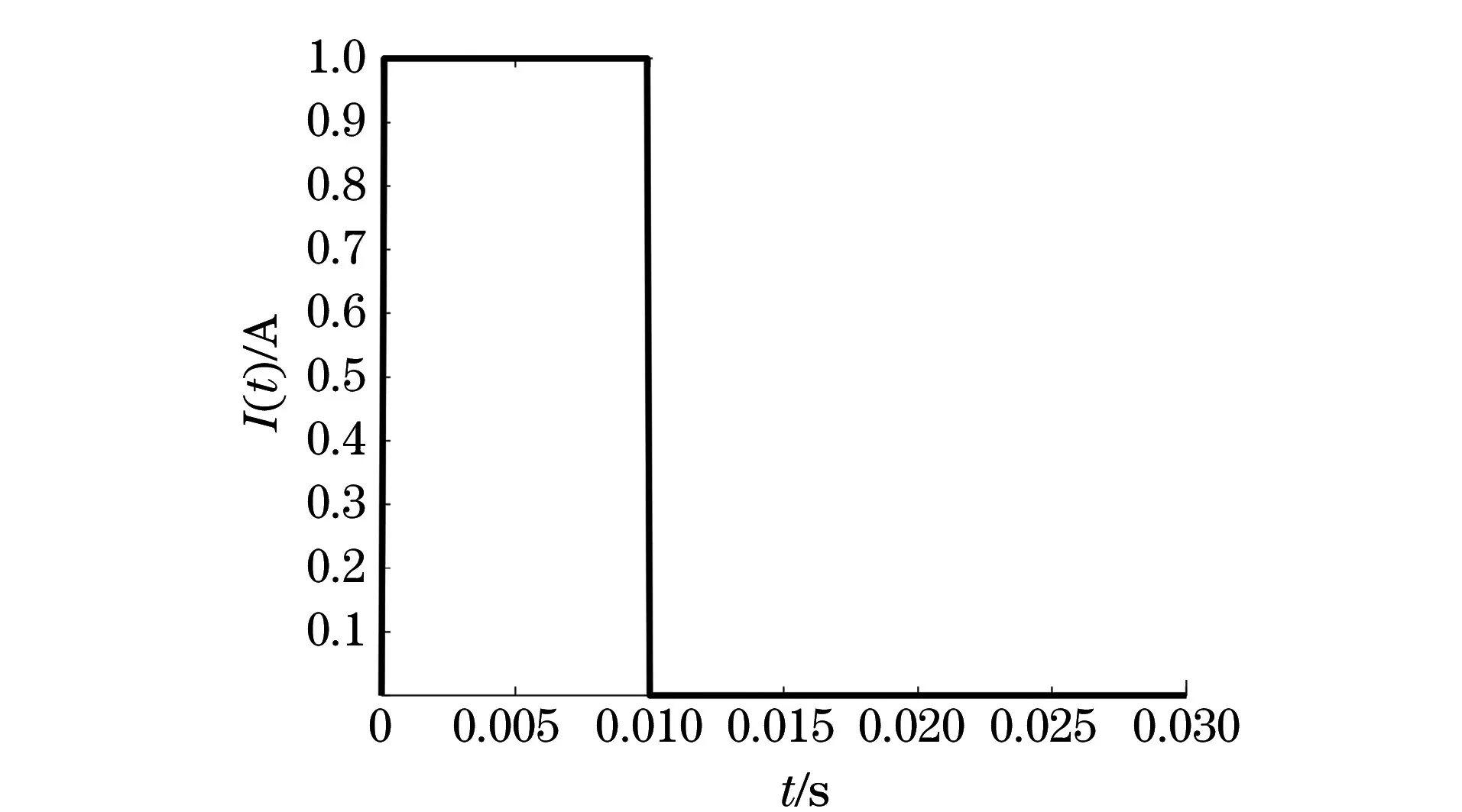

针对所提复合检测探头,基于自主开发的电磁场快速有限元仿真程序[18-19],建立脉冲涡流近-远场复合检测金属板件的二维轴对称有限元仿真模型,并对其相关场量进行分析。脉冲涡流近-远场复合检测的二维轴对称模型如图2所示,模型包括复合检测探头(由激励线圈、同时实现磁屏蔽和电屏蔽的屏蔽罩、近场和远场传感器组成)和被测非铁磁性金属板件(材料为铝合金)。仿真模型的尺寸、材料电磁参数如表1所示,表中A,B,C,D,E,F,G为探头相关尺寸的直径;H,L为探头高度;d为板厚;h为提离距离;σ1,σ2,σ3分别为试件、磁屏蔽结构和电屏蔽结构的电导率;μr1,μr2,μr3 分别为试件,磁屏蔽结构和电屏蔽结构的相对磁导率。激励线圈匝数为200匝,用于驱动激励线圈的电流为脉冲方波电流信号I(t)(最大幅值为1.0 A,占空比33%,周期为30 ms),脉冲方波激励信号波形如图3所示。为模拟腐蚀减薄缺陷(缺陷径向尺寸远大于探头尺寸),设置被测试件厚度为1~4 mm,其中,无缺陷试件厚度(标准厚度)为4 mm。

表1 脉冲涡流近-远场复合检测有限元仿真模型的主要参数

图2 脉冲涡流近-远场复合检测的二维轴对称模型

图3 脉冲方波激励信号波形

考虑到脉冲方波电流信号的脉冲重复频率为33 Hz,为便于分析检测探头工作下的坡印廷矢量分布,仿真中,首先设置探头激励电流信号为正弦信号,其幅值为1.0 A,频率为33.0 Hz,被测试件厚度为5 mm。通过仿真计算,结合式(2),获取用于确定近场/远场效应、以及近场检测域和远场检测域的坡印廷矢量分布,其结果如图4所示。

图4 归一化坡印廷矢量分布

由图4可见,激励线圈附近的电磁场直接穿入被测试件,构成磁场直接耦合分量,从而形成了近场检测区域;线圈磁场的另一部分穿透被测试件,于试件背面的空气域传播一段距离之后再次穿透被测试件,形成对被测试件的二次穿透,在探头中心域构成磁场间接耦合分量,由此确认探头中心域为远场检测区域。上述分析表明,在同一激励线圈下,通过在近场和远场检测区域分别放置近场和远场传感器,可同时实现脉冲涡流检测与脉冲涡流远场检测,即非铁磁性金属板件的脉冲涡流近-远场复合检测。

2.2 缺陷信号特性分析

基于坡印廷矢量分析结果,将远场传感器放置于探头底部中心;近场传感器放置于近场检测区域的中间位置。仿真中,设置不同的被测试件厚度d,在各试件厚度情况下,仿真计算由近场和远场传感器拾取的总磁场z分量(B z),获得近场和远场检测信号,其结果如图5所示。

图5 近场和远场检测信号(仿真计算)

由图5可见,近场和远场检测信号幅值随腐蚀减薄缺陷深度的增加而增大,这是由于试件厚度减小,分布于试件内部涡流所激发出的二次磁场减弱,二次磁场对激励线圈产生的线圈磁场的抑制作用减小,从而造成检测信号幅值的增大。通过对比图5中的检测信号可以发现,相较近场检测信号,远场检测信号在激励信号上升沿和下降沿阶段的幅值变化更加缓慢,这是因为在电流接通和关断的瞬间,试件中的电磁场信号以高频谐波成分为主导,该信号构成的磁场直接耦合分量可快速传播至近场传感器,而低频谐波成分占主导的间接耦合分量传播至远场传感器的时间更长。

为进一步探究检测信号对不同尺寸缺陷的响应规律,提取检测信号与时间轴所围面积作为信号特征,建立信号特征与缺陷尺寸间的关联曲线。鉴于非铁磁性金属构件脉冲涡流检测主要利用近场检测信号在激励电流关断前的信号部分进行损伤检测[2],而脉冲涡流远场检测信号的处理及分析主要集中于激励电流关断后的检测信号段[19],因此,针对所提脉冲涡流近-远场复合检测探头所拾取的近场和远场检测信号,分别计算激励信号一个周期内近场检测信号在t=0~10 ms段的信号积分面积和远场检测信号在t=10~30 ms段的信号积分面积,将作为近场和远场检测信号特征(分别记作Snear和Sremote),建立信号特征与缺陷深度间的映射曲线。为了便于比较近场和远场检测的灵敏度(K),将无缺陷试件(即试件厚度为4 mm)对应的检测信号积分值作为信号特征参考值(近场检测对应Srneefar;远场检测对应Srreefmote),对缺陷信号特征进行归一化处理,归一化计算公式为

脉冲涡流近-远场复合检测信号特征及检测灵敏度对比如图6所示,其中,柱状图为不同缺陷深度的检测信号特征与信号特征参考值的差值ΔS;曲线图为拟合后所得归一化信号特征-缺陷深度关联曲线。

图6 近-远场复合检测信号特征及灵敏度对比(仿真)

由图6可见,随腐蚀减薄缺陷深度增大(即试件厚度减薄),ΔS增大,表明相较试件无缺陷情况,近场和远场检测信号特征均可对腐蚀减薄缺陷进行响应,其与缺陷深度呈正相关关系,且随着缺陷在深度方向上的进展,归一化信号特征增大。此外,通过灵敏度对比可发现,相较近场检测信号特征,远场检测信号特征对缺陷的响应更为灵敏,这主要是由于磁场间接耦合分量二次穿越试件,其中蕴含更非富的缺陷信息。综合以上分析可知,所提近场和远场检测信号特征可用于非铁磁性金属板件腐蚀减薄缺陷的定量检测。

3 检测试验

3.1 检测系统及试验设置

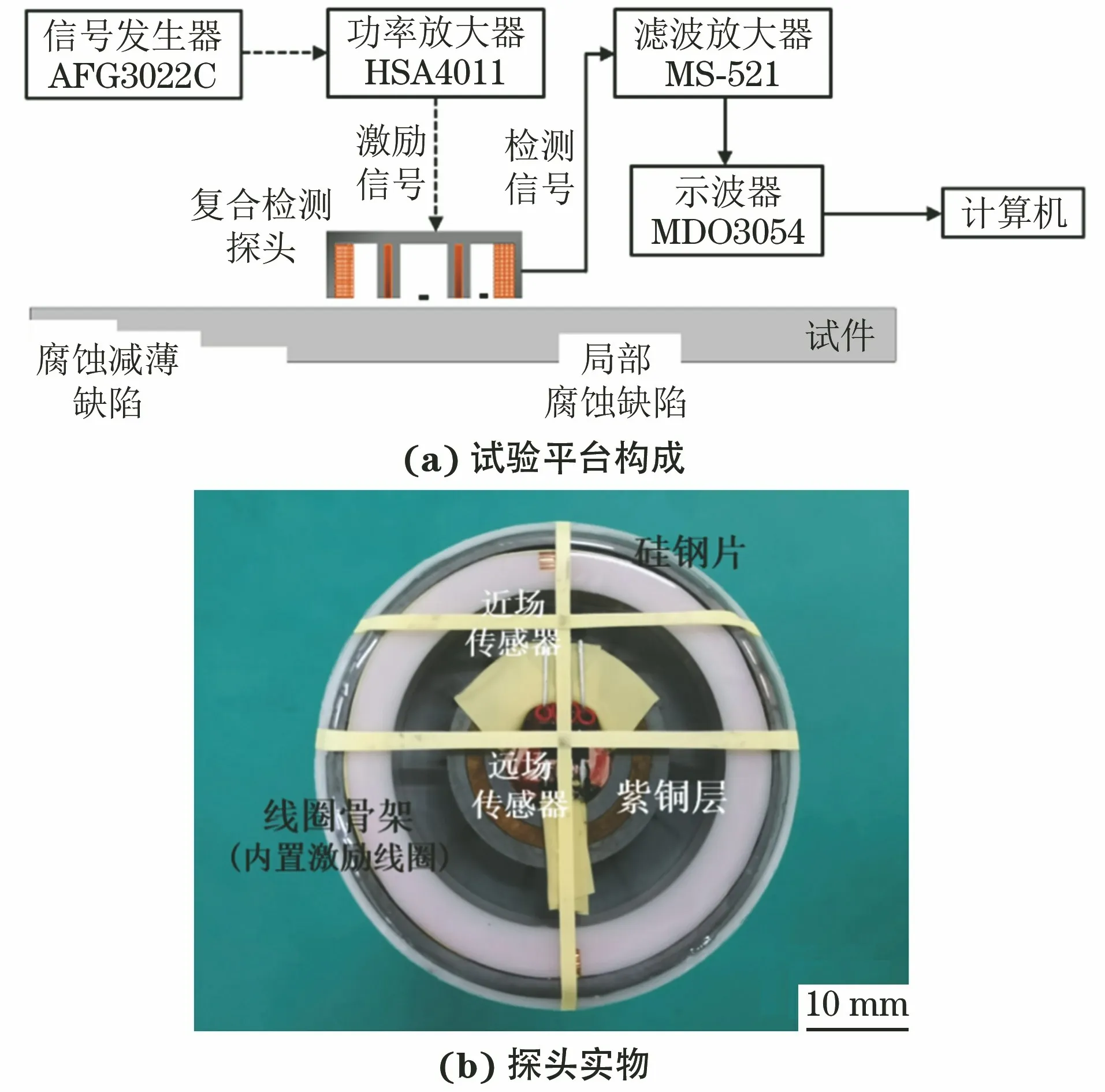

基于仿真研究,搭建了非铁磁性金属板件脉冲涡流近-远场复合检测试验平台,其构成如图7(a)所示。该系统主要包括:由信号发生器和功率放大器组成的探头激励模块;由激励线圈、电磁屏蔽层和磁场传感器组合构成的复合检测探头[实物见图7(b)];检测信号滤波放大器;示波器和计算机。试验中,探头通入最大幅值为200 mV,占空比为33%,频率为33.0 Hz的脉冲方波激励信号,同时探头中的近场和远场传感器分别拾取近场域和远场域内的磁感应强度z分量。

图7 试验平台及复合检测探头实物

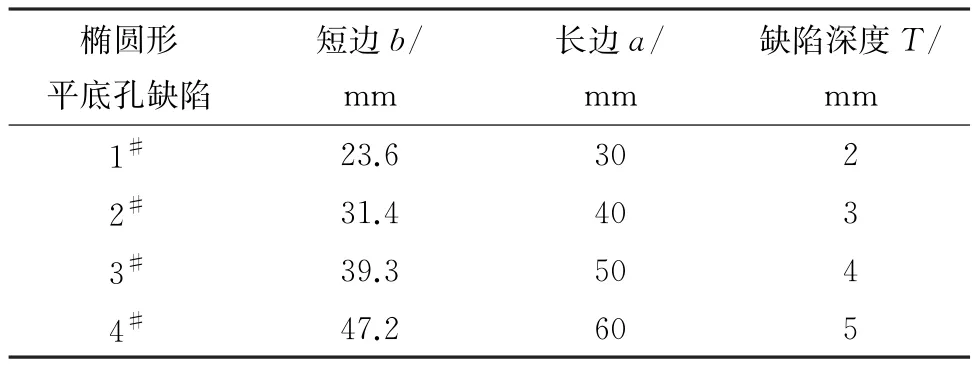

图7(b)所示的脉冲涡流近-远场复合检测探头,最外层磁屏蔽结构的材料为硅钢片,内嵌于磁屏蔽结构的电屏蔽环的材料为紫铜,屏蔽罩内部的激励线圈由厚度为0.3 mm 的漆包线绕制而成,其内径为38 mm,外径为46 mm,高度为8 mm,匝数为200匝。近场传感器和远场传感器均采用TMR 2505型隧道磁阻传感器。试验中,为分析试件不同减薄缺陷的检测信号特征,制作不同参数的试件,被测试件包括:①不同厚度铝合金板件,其厚度为1~4 mm,用于模拟腐蚀减薄缺陷;②预制有不同深度圆形平底孔的铝合金板件,其尺寸为200 mm×200 mm×5 mm(长×宽×厚),平底孔直径为30 mm,孔深为2~4 mm,用于模拟相同尺寸不同深度的局部腐蚀缺陷;③预制有不同尺寸不同深度的椭圆形平底孔铝合金板件,其尺寸为200 mm×200 mm×5 mm(长×宽×厚,平底孔的尺寸如表2所示,用于模拟不同尺寸不同深度的局部腐蚀缺陷。针对后两种缺陷,采取沿缺陷短边方向的探头扫查方式实施检测,扫查步长为1 mm。

表2 铝合金板件中椭圆形平底孔缺陷尺寸

3.2 检测信号特性分析及信号特征讨论

首先将复合检测探头放置于不同厚度铝合金板件表面,同时拾取探头输出的近场和远场检测信号,如图8所示。

图8 铝合金板的近场和远场检测试验信号

由图8可见,所获检测信号及其对不同深度腐蚀缺陷的响应规律与仿真分析结果一致,随着缺陷深度的增加,试件内涡流激发的二次磁场与线圈磁场的叠加磁场增大,检测信号的幅值增大。从试验结果中亦发现,远场检测信号的陡度小于近场检测信号的陡度,这是由于磁场间接耦合分量以低频谐波成分为主,传播至远场传感器所需时间更长,造成远场检测信号上升/下降趋势延缓。

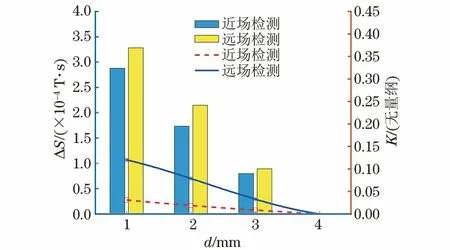

在拾取复合检测信号后,与仿真处理方式一致,提取近场检测信号在t=0~10 ms信号段和远场检测信号在t=10~30 ms信号段的信号面积作为检测信号特征,将试件厚度为4 mm 对应的检测信号特征作为特征参考值,结合式(3),分析检测信号特征对缺陷的响应灵敏度,近场与远场检测信号特征及其灵敏度对比结果如图9所示,柱状图和曲线图分别表示检测信号特征变化及归一化信号特征。由图9可见,随着缺陷深度增大,检测信号特征变化增大,归一化信号特征增大,且变化量正关联于缺陷深度;远场检测的信号特征对缺陷具有更高的响应灵敏度。试验所得结果与仿真结果一致,近场与远场的检测信号特征均可对试件的腐蚀减薄缺陷进行定量评估。

图9 近场与远场检测信号特征及其灵敏度对比(试验)

3.3 腐蚀缺陷扫查结果及融合信号特征的提出

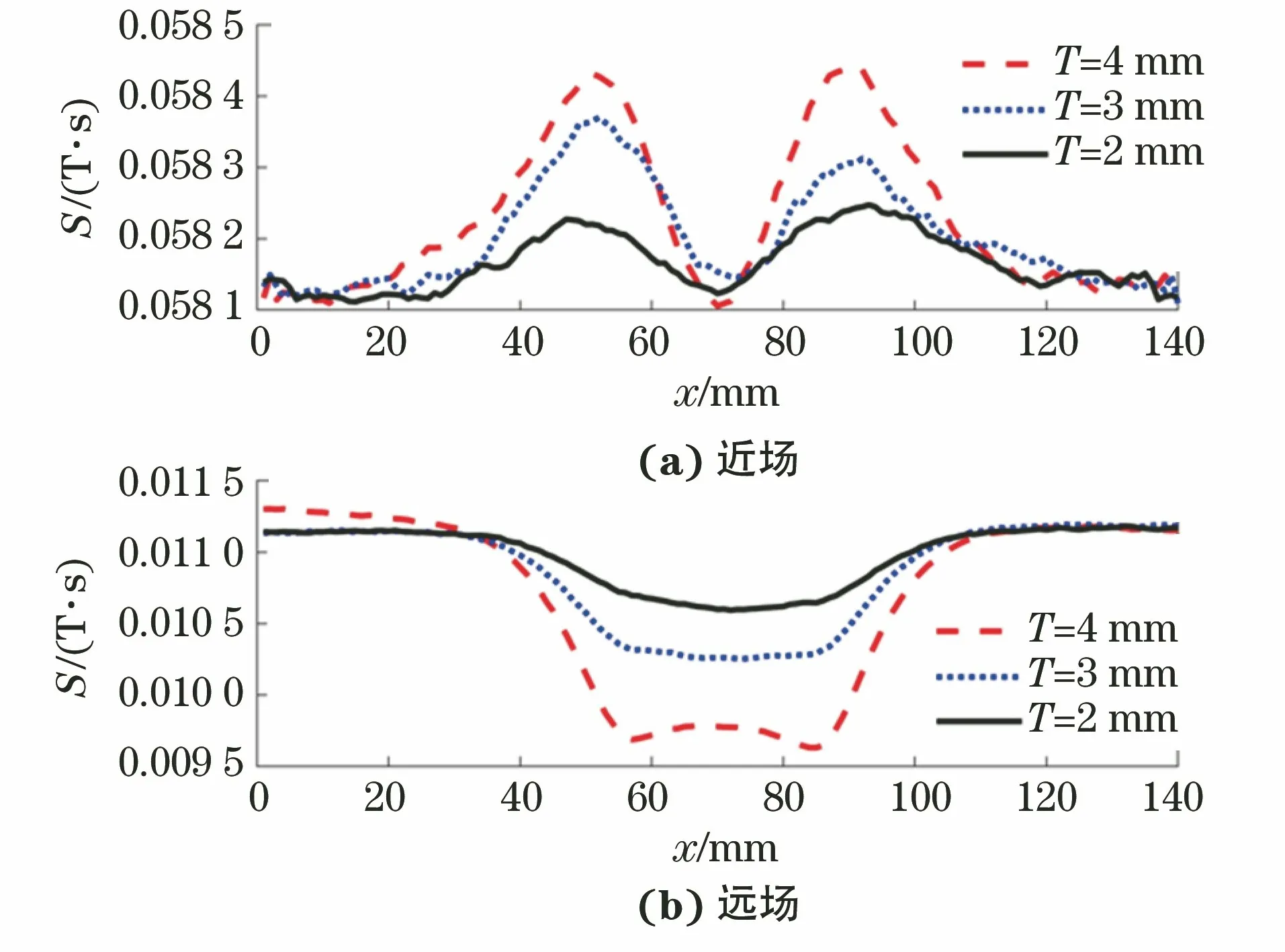

在明确所提检测信号特征对非铁磁性金属板件缺陷定量检测具有有效性的基础上,采用含局部腐蚀缺陷的试件,进一步进行脉冲涡流近-远场复合检测。通过复合检测探头对含圆孔状局部腐蚀缺陷试件背面的扫查,获取检测信号特征S与探头位置x的缺陷扫查曲线,其结果如图10所示(图中T为缺陷深度)。

图10 腐蚀缺陷扫查曲线

由图10可见,与试件无缺陷区域对应的检测信号特征相比,当探头扫略缺陷上方时,检测信号特征发生明显改变。随着缺陷深度增加,近场检测信号特征增大;远场检测信号特征减小。对于近场和远场检测,试验所获缺陷扫查曲线均出现双峰现象,且双峰出现的位置反映了局部腐蚀缺陷的位置。虽然缺陷深度较小时远场信号特征缺陷扫查曲线的双峰现象不明显,但由于远场传感器位于探头位置中心,所以曲线峰值之间的距离可以用来评估缺陷尺寸。

为进一步评估缺陷尺寸及检测所得缺陷尺寸与缺陷真实尺寸之间的误差,用复合检测探头对含有不同尺寸(长度b)不同深度(T)椭圆状平底孔缺陷的铝合金平板试件背面进行扫查,得到远场检测信号特征Sremote随探头位置x的缺陷扫查曲线(见图11)。从图11可以看出,随着缺陷尺寸及深度的增加,扫查曲线峰值之间的距离及峰值与无缺陷信号特征的差值均增大。为了更好地提取扫查曲线中缺陷边缘所在位置,将该扫查曲线求二阶导数并进行低通滤波,其结果如图11(b)所示,该图中出现明显的双峰现象,提取曲线中的两个正峰值并用实心圆点标出,计算两峰值之间的距离并与缺陷原尺寸进行对比,两者之间的差值如表3所示。

表3 ″S remote 正峰值之间的距离与缺陷真实尺寸之间的误差

图11 远场信号特征缺陷扫查曲线及其二阶导数

表3中检测所得缺陷尺寸与缺陷真实尺寸之间有一定的误差,该误差主要是由扫查步长的分辨率不高且制作探头时远场传感器偏离探头正中心引起,故所提远场检测信号特征可以对缺陷尺寸进行评估,且误差较小。

为了凝聚近场和远场检测在腐蚀缺陷定量检测中的优势,考虑将近场和远场检测信号特征进行有效融合,形成脉冲涡流近-远场复合检测的融合信号特征(ΔSfused),即

基于融合信号特征所得的缺陷扫查曲线如图12所示。由图12可见,与近场和远场检测信号特征变化量相比,融合信号特征幅值更大,其对应的扫查曲线信噪比更高,能更有效地检出缺陷。

图12 融合信号特征对应的缺陷扫查曲线

为比较3种检测信号特征对单位缺陷深度的响应灵敏度,对检测信号特征进行归一化处理,可写为

式(5)所得归一化后的检测信号特征与缺陷深度间的关联曲线如图13所示。

图13 归一化检测信号特征与缺陷深度间的关联曲线

由图13可见,与近场和远场检测信号特征响应类似,融合信号特征随局部腐蚀缺陷深度的增加而增大,表明采用所提融合信号特征亦可实现腐蚀缺陷的定量检测。此外,图13中关联规律曲线的斜率表征了各信号特征对缺陷的响应灵敏度。相较近场和远场检测信号特征,融合信号特征对应的曲线斜率更大,体现了该特征对缺陷的响应具有更高的灵敏度。

4 结语

针对非铁磁性金属板件损伤的定量检测,提出了脉冲涡流近-远场复合定量检测探头新构型。通过坡印廷矢量分析了磁场直接和间接耦合分量分布区域,确定了近场和远场检测区,明确了所提探头可同时实现脉冲涡流检测与脉冲远场涡流检测。通过分析近场和远场检测信号的特性,提出检测信号特征,建立了信号特征与缺陷深度间的关联曲线。基于此,提出信号特征融合方法,将近场与远场检测信号特征有效融合,研究发现,所提融合信号特征对腐蚀缺陷响应灵敏度更高。仿真和试验结果均表明脉冲涡流近-远场复合检测及所提检测探头在非铁磁性金属板件缺陷定量检测中具有可行性和有效性。