DN500过江蒸汽管道热位移柔性隐患整治措施分析

2023-12-08何秋宏汪四新牟曦辉黄文静

何秋宏 汪四新 牟曦辉 陈 力 黄文静

(乐山市特种设备监督检验所 乐山 614000)

蒸汽主管直径大、温度高,爆炸当量大,涉及安全运行重大问题[1-2]。蒸汽管道的直径、温度、壁厚、热应力及支吊架等是管道系统安全的影响因素。过江蒸汽管道是布置限制的特例,若柔性补偿不当,会在管道内产生应力作用,例如管道连接处,重则导致破裂。笔得结合实际检验过程中发现的一条存在安全隐患的DN500 过江蒸汽管道,从管道柔性的角度,分析造成隐患的原因及改进建议,以供同行参考。

1 管道基本情况

该管道是某厂外走廊供热蒸汽主管之一,于2013年建造投运,提供有管道平面布置图,无竣工资料,待检状态为停用,此次检验为首次检验,管道特性见表1。

表1 蒸汽管道特性表

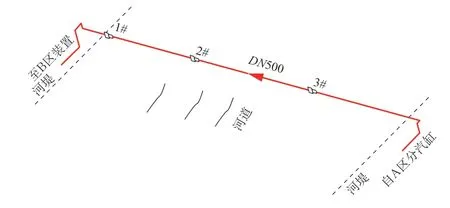

本文主要针对该蒸汽管道过江段进行检验分析,管道随桥敷设,如图1所示,除桥头两端外,无弯头、三通等管道元件,管道整体采用自然补偿布置原则,过江段采用单向套筒式补偿器补偿。查阅管道历史运行记录发现,在1#补偿器处曾发生过停机拉脱泄漏事故。过江管道总长约220 m,管道元件主要包含3 个单向套筒式补偿器。

图1 过江段蒸汽管道简图

2 理论分析

2.1 应力分析

压力管道截面应力包括轴向、环向、径向和剪切应力,管道应力校核时主要考虑管道在轴向应力,分为一次应力(Sustain Stress)和二次应力(Expansion Stress)[3]。

一次应力主要是由外作用持续性载荷(包含压力、重力和其他载荷作用)产生的轴向应力,也包括偶然载荷产生的轴向应力,因此一次应力随外载荷变化而变化,一次应力σI由重力和其他持续载荷、内压载荷、偶然载荷三部分组成。

二次应力主要是由位移载荷作用产生的应力,不属于持续性载荷,因此二次应力会伴随着管道的伸缩位移增大而减小,甚至消失,二次应力σⅡ校核公式见式(1):

式中:

f——管道位移应力范围减小系数;

[σ]c,[σ]h——材料冷、热态许用应力,MPa。

2.2 膨胀补偿

DN500 过江蒸汽管道受二次应力影响更大,因此柔性补偿注重考虑轴向补偿,轴向膨胀E(mm)计算见式(2):

式中:

L——支撑点之间的距离,mm;

ΔT——环境温度与工作温度之间的温差,℃;

α——膨胀系数,1×10-6/℃。

无约束时过江段管道自由膨胀E为557.26 mm。由于受桥梁条件约束,无法通过改变管道走向的π 型弯进行自然补偿,因此需要选用补偿器且总补偿量应大于自由膨胀E,补偿量不足可能造成支吊架损坏、管道垮塌等。

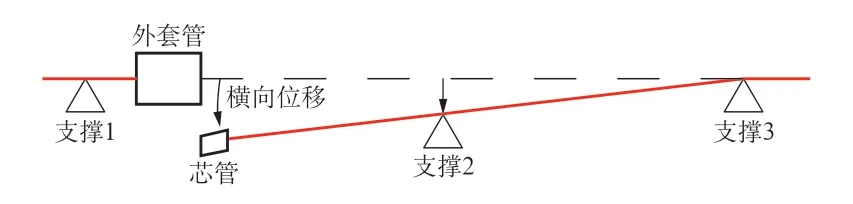

本文案例管道采用的单向套筒补偿器,其结构如图2所示。套筒式膨胀节结构简单,以外套筒与芯管的相对运动作为轴向补偿,由填料函密封,受管道同心度影响较大,补偿器与管道连接端口相对补偿器轴线的垂直度偏差应不大于补偿器公称直径的1%,且应不大于4 mm;同轴度偏差应不大于补偿器公称直径的1%,且应不大于3 mm;此外对两得的圆度偏差、外径偏差均有相关要求[4]。若同心度偏差过大,可能导致失去补偿功能、泄漏等。

3 定期检验情况

3.1 检验方案制订

针对管道资料审查情况,制订检验方案。宏观检查与检测相结合,选取薄弱检测部位,进行无损检测,须满足压力管道相关规程检验检测要求[5-6]。针对过江段管道历史运行及事故情况,主要以管道柔性检验为主,包含因管道与桥梁结构间相互作用力,导致的桥梁结构变形甚至破坏;检验管道是否存在因热胀、冷缩、端点附加位移、管道支撑设置不当等原因,造成管道连接处(单向套筒膨胀节)产生泄漏、管道推力或力矩过大引起的管道支吊架破坏等问题。

3.2 检验结果

在DN500 过江段蒸汽管道检验中,发现以下问题:

1)各补偿器补偿量不一致,冷态表现为回复长度不一致,由图2 中X表示,1#、2#、3#安装长度与回复长度见表2。

表2 各套筒补偿器长度

2)缺少固定支撑,仅存在轴向导向支撑与滑动支撑。

3)管子挠度偏差较大,发现有支撑歪斜和导向支撑间隙耗尽。

3.3 结果分析

桥梁上的管道数量远大于原设计,造成各部分沉降程度不同,导致管道各支撑的标高不一致,管子存在较大挠度,使得管道存在横向位移,造成套筒补偿器芯管偏心,此时填料周向受力不均,如图3所示,蒸汽会从受力较小侧泄漏[7]。

图3 横向位移导致芯管偏心

由于缺少横向位移补偿,管道轴向伸缩阻力增大乃至卡涩,相当于随机生成了虚拟的固定支撑点,使得局部二次应力增加。通过CAESAR Ⅱ建模计算,此时管道规范许用二次应力为330.15 MPa,若该管存在10 m 无位移补偿,在工作条件下管道应力高达441.40 MPa,会对管子造成严重破坏。

缺少固定支撑,会造成加在每个膨胀节上的位移大小是不确定的,同时,两膨胀节之间的管道可以沿管道轴向随意移动,最终位置取决于导向支架的摩擦力和各个膨胀节的刚度[8],使得其实际补偿能力远低于标准值。1#补偿器冷态回复位移更大,停机时其螺栓承受更大的动态轴向力,笔得认为这也是该处曾发生拉脱事故的重要原因。

综上分析,该蒸汽管道的柔性补偿不能保证均匀有效,存在管系损坏的隐患,应当整改。

4 改进建议

4.1 改进措施

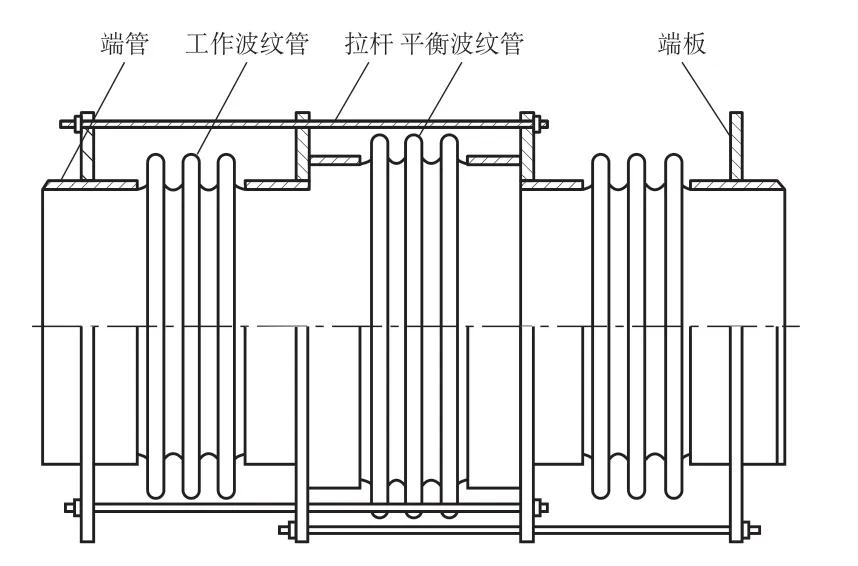

1)选用补偿量适当的直管压力平衡型波纹管膨胀节,其结构如图4所示,替换原有单向套筒补偿器。在释放管道二次应力的同时,补偿一次应力带来的横向位移,并确保补偿器两端滑动支架滑动面光滑平整,无卡涩现象[9]。

图4 直管压力平衡型膨胀节

2)调整管道约束,增加固定支撑。调整支撑,保证各支撑标高一致;采取割管等方法,释放管道冷态可能存在的局部应力;在每个补偿器两端增加固定支撑,保证其补偿量均匀有效。

3)此类管道修理改造安装时,可在膨胀节两端采用临时支撑焊接固定等方法。结合冷紧的方法,选择合适的冷紧比,以提供一个与热态膨胀方向相反的预紧力,可降低热态膨胀位移。

4.2 仿真分析

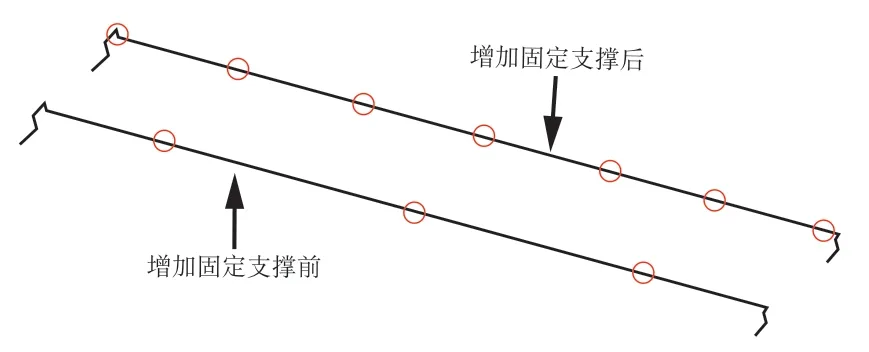

通过CAESAR Ⅱ软件建模,如图1所示,以B 区至A 区为正方向。操作态工况仅考虑了重力、内压力和温度影响,管道支撑摩擦因子取0.1。选用3 个波纹管补偿器,最大补偿量均取450 mm,轴向刚度取1 300 N/cm,横向刚度暂不考虑取无穷,建立增加固定支撑前、后管道模型,如图5所示,图中红圈标记为补偿器和固定支撑位置。

图5 改进对比建模图

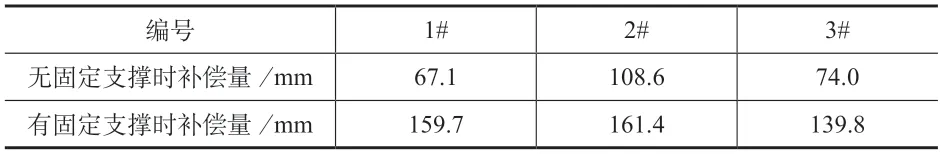

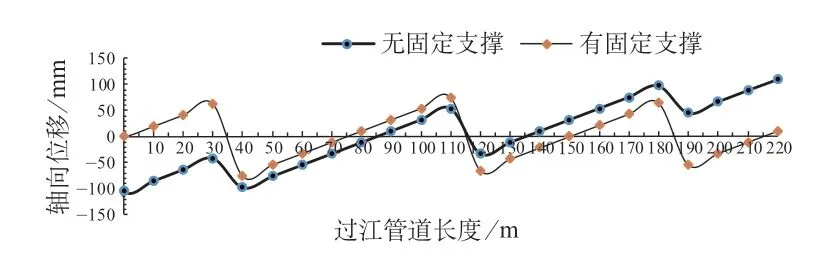

仿真模型中管道均能有效伸缩,所以二次应力近似为零,故以管道位移量作为仿真结果分析量,对比增加固定支撑前后,在二次应力工况下,各补偿器补偿量见表3。

表3 波纹管补偿器补偿量

过江管道轴向位移如图6所示,增加固定支撑后,减小了管道整体及桥梁两端伸缩长度,各补偿器能均匀补偿,降低了摩擦阻力带来的补偿随机性。此外,波纹管补偿器能够补偿横向位移,使各补偿器能充分发挥柔性补偿功能,能有效化解前文所述的柔性隐患问题。

图6 波纹管膨胀节增加固定支撑位移对比图

5 结束语

以本文案例过江蒸汽管道为代表的大直径蒸汽主管,无论采用自然补偿还是膨胀节补偿,其热位移柔性问题都至关重要。膨胀节的选用和支吊架的布置原则,应该保证管道的有效热位移,使管子热应力得以充分释放,管系具有足够柔性,可有效降低泄漏、拉脱等风险隐患。管系柔性的补偿元件还有很多,例如弹簧支吊架。定期检验中,应根据不同补偿元件在各种场景的工作原理,制定相关的检验方案。检验只是设备使用中短暂的一个环节,更需要使用单位做好日常监管维护与年度检查,尤其要做好梯级开、停机及现场风险排查,保障蒸汽管道的安全可靠运行。