填料和固化剂对环氧胶黏剂的影响研究

2023-12-07徐晓芳

徐晓芳

(山西交通控股集团有限公司 大同高速公路分公司,山西大同 037000)

环氧树脂材料最早由德国科学家合成,直到多年后,因其和胺类发生化学反应而具有高强度的粘接性能而引起科研人员的重视。1923年,英国科学家首次将其用于路面修补粘接材料,美国多家公司同时将环氧胶黏剂工业化生产,推动了环氧树脂胶黏剂在各个行业的广泛应用。我国对环氧树脂的研究始于20世纪50年代,上海和沈阳两地的科研人员首先研制成功,我国环氧树脂于1958年开始工业化生产,随后我国又研发出了具有特殊性能的改性环氧树脂[1-2]。

辛社伟等[3]用滑石粉和纳米蒙脱土对水下环境使用环氧树脂材料改性,提高其水下环境固化强度50%以上。邝亚力等[4]通过环氧树脂材料中添加纳米二氧化硅和石英砂,提高环氧树脂材料的抗冲磨性能,较普通环氧树脂材料其抗冲磨性能提高22%。李文超等人[5]通过不同秸秆材料改性环氧树脂提高其拉伸强度和弯曲强度。李晴等[6]通过废电木粉改性环氧树脂,改性后的环氧树脂材料拉伸强度、弯曲强度、弯曲模量、冲击强度较纯环氧树脂均有很大的提升,但改性后的环氧树脂材料的热稳定性有所降低。

本文研究了环氧胶黏剂A 组分中两种不同种类的填料(硅微粉和粉煤灰)及每种填料不同填量(相对于环氧树脂150%、170%、190%、210%和230%)情况下,分别使用不同种类的固化剂(固化剂1622T 和固化剂T5)进行粘接情况下钢对钢拉伸抗剪强度。

1 试验部分

1.1 试验原料

a)E-51 环氧树脂(EP) 工业级,蓝星化工新材料股份有限公司。

b)硅微粉 工业级,誉文硅微粉制品有限公司。

c)粉煤灰 工业级,太原钢铁集团有限公司。

d)固化剂1622T 工业级,北京金岛奇士材料科技有限公司。

e)固化剂T5 工业级,化工市场采购。

1.2 试验仪器

a)FS-0.4 型号试验用高速分散机 亿利化工机械制造有限公司。

b)CMT4304 型号30 kN 量程微机控制电子万能试验机 美特斯(中国)有限公司。

1.3 制备工艺

A 组分中环氧树脂、填料按表1 配比混合,用高速分散机搅拌至整体均匀一致;B 组分按比例加入到已经搅拌均匀的A 组分中,高速分散机分散至胶体均匀细腻,然后真空脱泡。

1.4 试验制备及测试

按照GB 7124—2008要求制备空气中固化的拉伸剪切试件,钢片的粘接面长度为12.5 mm,宽度为25 mm,室温养护7 d。

2 结果分析

2.1 力学性能

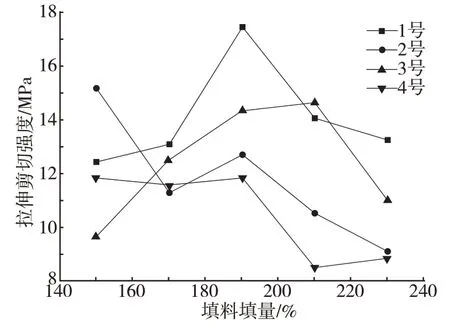

通过CMT4304 型号30 kN 量程微机控制电子万能试验机测试试件拉伸抗剪强度如图1。

图1 试件拉伸抗剪强度

图1 中1 号为A 组分填料是硅微粉,B 组分所用固化剂为1622T,其固化物钢对钢拉伸抗剪强度随着硅微粉填量的增大呈先增大后减小的趋势,钢对钢拉伸抗剪强度在硅微粉相对填量为190%时最大;2 号为A组分填料为粉煤灰,B 组分所用固化剂为1622T,其固化物钢对钢拉伸抗剪强度整体随着粉煤灰填量的增大而减小,在粉煤灰相对填量为150%~170%时下降速度最快,粉煤灰相对填量为190%~230%时,钢对钢拉伸抗剪强度呈缓慢的线性下降趋势;3 号为A 组分填料是硅微粉,B 组分所用固化剂为T5,其固化物钢对钢拉伸抗剪强度随着硅微粉填量的增大呈先增大后减小的趋势,钢对钢拉伸抗剪强度在硅微粉相对填量为210%时最大,硅微粉相对填量为210%~230%时,其钢对钢拉伸抗剪强度下降较快;4 号为A 组分填料是粉煤灰,B 组分所用固化剂为T5,其固化物钢对钢拉伸抗剪强度在粉煤灰的相对填量为150%~190%时基本不变,粉煤灰的相对填量为190%~210%时钢对钢拉伸抗剪强度下降较快。

2.2 填料影响分析

硅微粉和粉煤灰性质如表2。

表2 硅微粉和粉煤灰性质 单位:g/cm3

因硅微粉主要成分为SiO2,其成分单一、均匀,化学性质稳定,所以当硅微粉填量为150%~230%时,环氧胶黏剂固化物钢对钢拉伸抗剪强度规律性较好,基本呈现出先增大后减小的趋势;粉煤灰主要成分复杂,其主要成分中Al2O3、FeO、Fe2O3均为金属氧化物,化学性质不稳定,在碱性条件下易生成相应的金属氢氧化物,且FeO 容易被继续氧化为Fe2O3,从而影响粉煤灰的整体性能,所以当粉煤灰填量为150%~230%时,环氧胶黏剂固化物钢对钢拉伸抗剪强度规律性较差。硅微粉和粉煤灰的密度对环氧胶黏剂固化物钢对钢拉伸抗剪强度同样具有重要作用,硅微粉密度相对于粉煤灰密度较大,同样质量的硅微粉和粉煤灰,粉煤灰相对于硅微粉的体积更大,二者相对于环氧树脂具有相同的质量比,但粉煤灰相对于环氧树脂的体积比远大于硅微粉相对于环氧树脂的体积比,结合其填量为150%~230%时,环氧胶黏剂固化物钢对钢拉伸抗剪强度整体呈下降趋势,可以推测继续减小粉煤灰填量时,其整体也为先增大后减小规律,环氧胶黏剂固化物最大钢对钢拉伸抗剪强度需要继续减小粉煤灰填量才能出现。

2.3 固化剂的影响分析

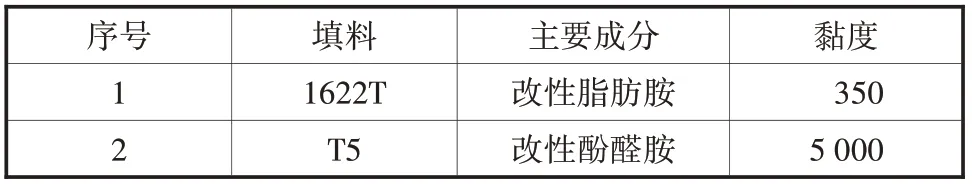

固化剂1622T 和固化剂T5 的主要性质如表3。

表3 两种固化剂的主要性质 单位:mPa·s

固化剂对环氧胶黏剂固化物钢对钢拉伸抗剪强度影响较复杂,该研究仅从固化剂的主要成分和黏度方面分析其对环氧胶黏剂固化物钢对钢拉伸抗剪强度的影响规律。改性脂肪胺分子链为直链型,因其直链分子空间位阻较小而更容易与环氧树脂结合,固化反应更彻底,而改性酚醛胺分子中存在的苯环,大分子的苯环会阻碍其与环氧树脂的化学反应位点的结合,固化反应较难进行,因此固化剂1622T 固化的环氧胶黏剂固化物钢对钢拉伸抗剪强度更高。黏度方面固化剂1622T 具有更低的黏度,相对于固化剂T5 其更容易与环氧材料拌合均匀,从而固化反应进行得更彻底,因此固化剂1622T 相对于固化剂T5 对环氧胶黏剂固化物具有更高的钢对钢拉伸抗剪强度。

3 结论

本文研究了环氧胶黏剂A 组分中两种不同种类的填料及每种填料不同填量情况下,分别使用不同种类的固化剂进行粘接情况下钢对钢拉伸抗剪强度,得到如下结论:

a)硅微粉填量为150%~230% 时,采用固化剂1622T 和固化剂T5 两种情况下,环氧胶黏剂固化物钢对钢拉伸抗剪强度基本呈现出先增大后减小的趋势;而粉煤灰填量为150%~230%时,采用固化剂1622T和固化剂T5 两种情况下,环氧胶黏剂固化物钢对钢拉伸抗剪强度呈下降的趋势。

b)硅微粉成分单一,化学性质稳定,粉煤灰成分复杂,易发生化学反应,硅微粉作为填料的环氧树脂固化物的力学性能高于粉煤灰作为填料的环氧树脂固化物;粉煤灰密度小于硅微粉密度,粉煤灰具有更大的孔隙率和表面积,其作为环氧树脂填料时,最大力学性能时的填量小于硅微粉最大力学性能的填量。

c)固化剂1622T 分子空间位阻较小,且其黏度较小,相对于固化剂T5,固化剂1622T 与环氧树脂材料固化反应更彻底,固化剂1622T 对环氧胶黏剂固化物具有更高的钢对钢拉伸抗剪强度。