热处理工艺对L80-13Cr腐蚀行为的影响

2023-12-07靳荣博

靳荣博

(中海油田服务股份有限公司天津分公司,天津 300451)

0 引言

随着油气资源需求的不断增加,国内油田开发程度不断提升,深井及超深井油气得到开发,其井下环境十分恶劣,对J55、N80、P110等碳钢材料的油套管腐蚀严重[1-4]。而高含Cr的不锈钢展现出良好的耐腐蚀性能[5-7]。L80-13Cr通过添加质量分数12%~14%的Cr提高了钢材在湿性CO2环境下的耐腐蚀性,成本相对较低,目前已广泛应用于井下工具和装备,且其需求量还在逐年增加[8-13]。有研究表明,L80-13Cr钢材可以通过合理的热处理方式调控其组织结构,获得更好的耐腐蚀性、塑性和强度,以满足使用需求[14-17]。因此,为了推动相关产业、行业发展,研究不同热处理工艺对L80-13Cr腐蚀行为的影响是十分必要的。

本文通过选用不同淬火温度、回火温度,研究热处理参数对L80-13Cr钢显微组织的影响,明确热处理工艺对钢材力学性能和耐腐蚀性能的影响规律,进而确定最优热处理工艺参数,并采用高温高压电化学测试和FeCl3点蚀试验对比最佳热处理前后材料耐蚀性能,为提高L80-13Cr力学性能和耐腐蚀性提供参考。

1 试验材料及方法

将L80-13Cr合金钢棒材,根据试验类型,切割为不同试样尺寸。化学成分试样规格:15×15×10 mm;电化学测试试样规格:10×10×5mm;FeCl3点蚀试验试样规格:15×15×10mm;避开孔隙、裂纹、疏松等表面缺陷,降低试样不均匀对测试结果准确度的影响。将所有试样表面逐级打磨至800#,再经过丙酮除油,酒精冲洗、吹干后进行测试。检测得L80-13Cr试样的化学成分如表1所示,符合API Spec 5CT标准要求。

对试验钢材进行淬火和回火处理,研究淬火温度和回火温度对L80-13Cr组织和性能的影响,确定最佳热处理工艺。并采用高温高压电化学测试和FeCl3点蚀试验,对比最佳热处理前后L80-13Cr钢的耐腐蚀性。试验方案为:

淬火温度影响研究。采取的淬火温度分别为920℃、940℃、960℃、980℃,在各温度下保温2h后水冷。再在680℃进行回火处理,保温4h后空冷。热处理工艺如图1(a)所示。

回火温度影响研究。在960℃下淬火处理,保温2h后水冷。再分别在680℃、700℃、720℃下回火,各温度保温4 h后空冷。热处理工艺如图1(b)所示。

L80-13Cr钢耐腐蚀性能提升对比。将最佳热处理后的L80-13Cr和其原材料进行对比,进行高温高压电化学腐蚀测试、FeCl3点蚀性能测试。

热处理试验设备为SX2-15-13高温箱式电阻炉。高温高压电化学测试具体的参数为:试验温度150℃,CO2分压10MPa,H2S分压0.01MPa,Cl-含量42000mg/L。观察试样的金相组织,并通过扫描电镜观察钢材的腐蚀情况。

2 试验结果与讨论

2.1 最佳热处理工艺的确定

2.1.1 淬火温度对L80-13Cr组织及性能的影响

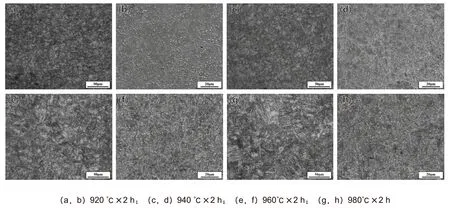

不同淬火温度下,回火处理后的L80-13Cr钢试样的显微组织如图2所示。由图2可知,四种工艺得到的组织均为回火索氏体,随着淬火温度升高,晶粒尺寸明显增大,马氏体板条束更加明显。扫描电镜(SEM)下可观察到大尺寸析出相含量逐渐减少,小尺寸析出相在晶界或晶内形成,析出相多为Cr23C6型碳化物。

图2 不同淬火温度下试验用钢的金相显微组织及扫描图像(705℃×4 h回火)

不同淬火温度下L80-13Cr的力学性能如图3所示。从图中可得,随着淬火温度升高,硬度和强度呈上升趋势,塑性韧性下降。这是由于淬火温度升高使得未溶碳化物逐渐溶解,提高了基体中游离态碳元素含量,形成高碳马氏体,导致强度硬度升高。淬火温度继续升高,晶粒尺寸增大,晶界密度降低,位错阻力减小,强度因此下降。温度的升高使钢中碳化物充分溶解,合金元素均匀扩散,残余奥氏体含量逐渐增加,一定程度上造成强度下降。韧性的变化与晶粒尺寸变化规律相同,晶粒尺寸越小,晶界面积越大,晶界越曲折。试样在受到冲击时,应力集中较小,不利于裂纹的扩展。

图3 不同淬火温度下试验用钢的力学性能(680℃×4 h回火)

不同淬火温度下试验用钢的高温高压电化学极化曲线(680℃×4h回火)如图4所示,拟合得到的电化学参数如表2所示,不同淬火温度下L80-13Cr均存在明显的钝化区间,且随着淬火温度的升高,维钝电流密度降低,破钝电位升高,说明淬火温度升高有利于耐蚀性能的提高。

表2 L80-13Cr钢高温高压电化学测试拟合结果

图4 不同淬火温度下试验用钢的高温高压电化学极化曲线(680℃×4h回火)

L80-13Cr钢随着淬火温度升高,硬度和强度升高,塑性韧性下降。耐蚀性方面,淬火温度升高有利于L80-13Cr钢的耐蚀性。综合力学性能及耐蚀性变化,L80-13Cr钢的最佳淬火温度选择为960℃。

2.1.2 回火温度对L80-13Cr组织及性能的影响

不同回火温度处理后L80-13Cr钢的金相组织及扫描图像如图5所示,可以看出,三种工艺处理后的试样组织均为保持马氏体形态的板条回火索氏体,随着回火温度升高,马氏体板条束间析出碳化物(Cr23C6)数量减少,尺寸增大。

不同回火温度后L80-13Cr钢的力学性能如图6所示。随着回火温度升高,硬度强度下降,塑性韧性提高。这是由于回火温度较低时,析出的碳化物较为细小,弥散的碳化物颗粒对位错运动有阻碍作用,而产生强化效果。随着回火温度提高,分布在基体上的合金碳化物迅速长大、球化,弥散强化效果消失,导致强度硬度下降,塑性韧性上升。

图6 不同回火温度下试验用钢的力学性能(960℃×2h淬火)

不同回火工艺下L80-13Cr钢的循环极化曲线如图7所示,电化学参数拟合结果如表3所示。三种回火工艺下L80-13Cr的维钝电流密度相差较小,但随着回火温度升高,破钝电位正移,钝化膜稳定性的增加。当回火温度为700℃时,阳极段出现较长钝化区,且破钝电位最高,相比于680℃和720℃回火时,其钝化膜具备较好保护性。

表3 L80-13Cr钢高温高压电化学测试拟合结果

图7 不同回火温度下试验用钢的高温高压电化学极化曲线(960℃×2h淬火)

随着回火温度升高,L80-13Cr钢强度硬度下降,塑性韧性上升,晶间贫铬现象得到改善,在700℃获得最高的破钝电位。综合力学性能和电化学测试结果,L80-13Cr钢的最佳回火温度确定为700℃。

2.2 热处理对L80-13Cr钢耐腐蚀性的影响

2.2.1 耐电化学腐蚀测试

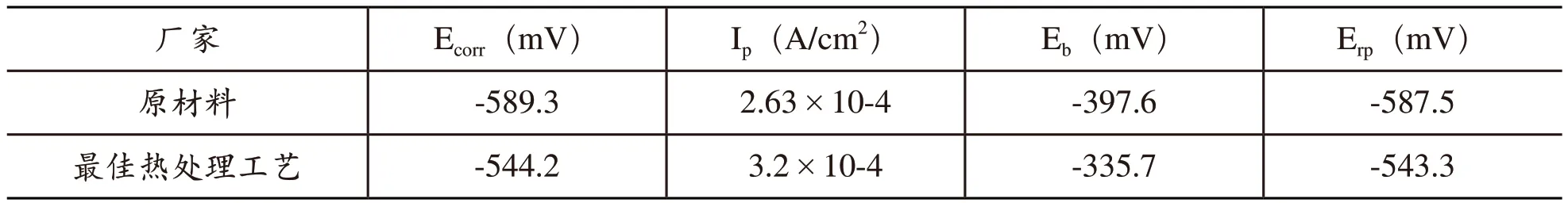

L80-13Cr钢原材料和最佳热处理后的循环极化曲线如图8所示,拟合得到电化学参数如表4所示。原材料和经最佳热处理后材料的维钝电流密度分别为0.355µA/cm2和0.32µA/cm2,最佳热处理后L80-13Cr钢维钝电流密度无明显变化,但破钝电位由-376.3mV提升至-335.7mV,大幅正移,热处理后材料钝化膜稳定性与原材料相比有较大提升。

表4 L80-13Cr钢高温高压电化学测试拟合结果

图8 L80-13Cr钢高温高压电化学极化曲线

2.2.2 耐FeCl3点蚀性能测试

L80-13Cr钢原材料与最佳热处理后材料在6%FeCl3溶液中腐蚀72h后表面宏观形貌如图10所示。最佳热处理前后L80-13Cr钢表面均覆盖一层均匀腐蚀产物,但原材料表面腐蚀产物膜存在大量孔洞。去除表面腐蚀产物后,原材料试样表面呈现分布较密为集点蚀坑,发生严重点蚀现象,而最佳热处理后材料呈全面腐蚀形态,耐点蚀性能提升明显。

图10 不同工艺处理后试样在6%FeCl3溶液中腐蚀72h后的宏观形貌

进一步计算两者平均腐蚀速率,结果如图11所示。最佳热处理后材料平均腐蚀速率为28.8448 mm/y,原材料为25.3148 mm/y。

图11 在6%FeCl3溶液中腐蚀72h后原材料与最佳热处理后L80-13Cr钢的平均腐蚀速率

较高的淬火温度(960℃)保证钢中碳化物充分溶解,提高组织均匀性,又不会让晶粒异常长大。合适的晶粒尺寸在保证力学性能的前提下,减少晶界密度,避免高能晶界处的优先腐蚀;耐蚀性主要由表面形成钝化膜的保护性所提供,钝化膜的击穿和溶解主要发生在钢表面的活性部位,如夹杂物、析出相及钝化膜保护性较弱的区域。当回火温度超过700℃,L80-13Cr钢中形成微米级富Cr碳化物,而富Cr碳化物的形成往往伴随周围Cr含量降低,在碳化物与基体界面处形成贫Cr区。在贫Cr区形成的钝化膜保护性较弱,钝化膜保护性较弱区域的溶解导致贫Cr区先与腐蚀介质接触,形成“小阳极、大阴极”的结构,进一步加快腐蚀速率,并促进点蚀的形成。

3 结语

综合不同热处理后L80-13Cr钢的力学性能和耐腐蚀能力,最佳的热处理方式为淬火960℃,回火700℃。L80-13Cr钢随着淬火温度升高形成高碳马氏体,强度硬度上升。淬火温度继续升高,晶粒尺寸变大,晶界密度降低,位错阻力减小,强度下降。且L80-13Cr钢随着淬火温度升高,维钝电流密度降低,在960℃时破钝电位最大,耐腐蚀效果最好。随着回火温度提升,L80-13Cr钢强度硬度下降,韧性塑性上升,在回火温度700℃时获得最大的破钝电位,对钝化膜保护性最好。

高温高压电化学腐蚀试验和FeCl3点蚀试验表明,最佳热处理后(淬火960℃×2h,回火700℃×4 h)L80-13Cr的钢材与原材料相比,维钝电流密度变化较小,破钝电位提升,钝化膜稳定性得到提升;在6%FeCl3溶液中腐蚀72h后,最佳热处理前后的L80-13Cr钢表面均被一层均匀腐蚀产物所覆盖,原材料试样表面发生严重点蚀,而最佳热处理后材料耐点蚀性能提升明显。