基于NSGA-Ⅲ算法的大功率自然冷却电机高功率密度优化研究

2023-12-06吴宇伦熊新红葛荣泰

吴宇伦,熊新红,葛荣泰,冯 伟

(1.武汉理工大学 交通与物流工程学院,湖北 武汉 430070;2.中国科学院 深圳先进技术研究院,广东 深圳 518055)

在常见的冷却方式中,自然冷却的冷却效果差,一般只在小型或特种电机设计中采用[1]。为了提高自然散热大功率永磁同步电机的功率密度,需要对其结构进行参数优化设计,在保证输出能力满足设计任务要求的前提下提高电机的运行效率,改善电机的安全运行时长。

1 NSGA-Ⅲ算法原理

传统的电机优化方式为电机单个重要结构参数为变量进行优化,优化至最优结果后再逐项优化其他结构参数[2],计算量大且优化效果不佳。为了改善优化结果,各种优化算法与计算机软件结合的快速优化方法在电机优化中得到了广泛应用[3]。对于多目标优化问题(multi-objective optimization problems),当优化的目标数量大于3个时称为超多目标优化算法(many-objective optimization problems)[4]。NSGA-Ⅲ(non-dominated sorting genetic algorithm Ⅲ)算法为针对超多目标优化问题在传统的GA(genetic algorithm)遗传算法基础上改良后得到的算法,通过广泛引入参考点的方法改善了超多目标优化的收敛性[5]。

遗传算法是根据生物界规律与自然遗传机制为原理设计的算法,包含生成初始种群、选择、交叉、变异、生成新种群等基本步骤。在电机多目标优化问题中,优化目标函数的通用数学模型可表示为:

(1)

式中:f(x)为优化目标取最大值的目标函数;g(x)为优化目标取最小值的目标函数;h(x)为取与目标值差值的绝对值最小的目标函数;x=[x1,x2,…,xn]T为设计变量;Rn为变量的取值范围;xb、xi为变量取值的下限和上限;s(x)为变量的约束条件。

以此模型进行优化可以使目标函数f(x)取到最大值,g(x)取到最小值,h(x)尽可能接近目标值hk。但是在电机多目标优化问题中,由于电机结构参数与电磁耦合关系复杂,往往不能同时取到最大值或最小值,为了便于评价优化结果的好坏,在遗传算法中引入总成本函数来对电机性能进行标准化,计算模型为:

(2)

式中:cost(x)为总成本函数;fi、gj、hk分别为取最小值、取最大值和取与目标值差值的绝对值最小的目标函数设定的目标值;εl为各个目标函数与设定目标值之间的残差;wl为对每个目标函数设定的权重值。通过设定权重值将遗传算法计算得到的电机多项性能优劣转化为统一的成本值来进行比较,提高了计算速度与准确性。

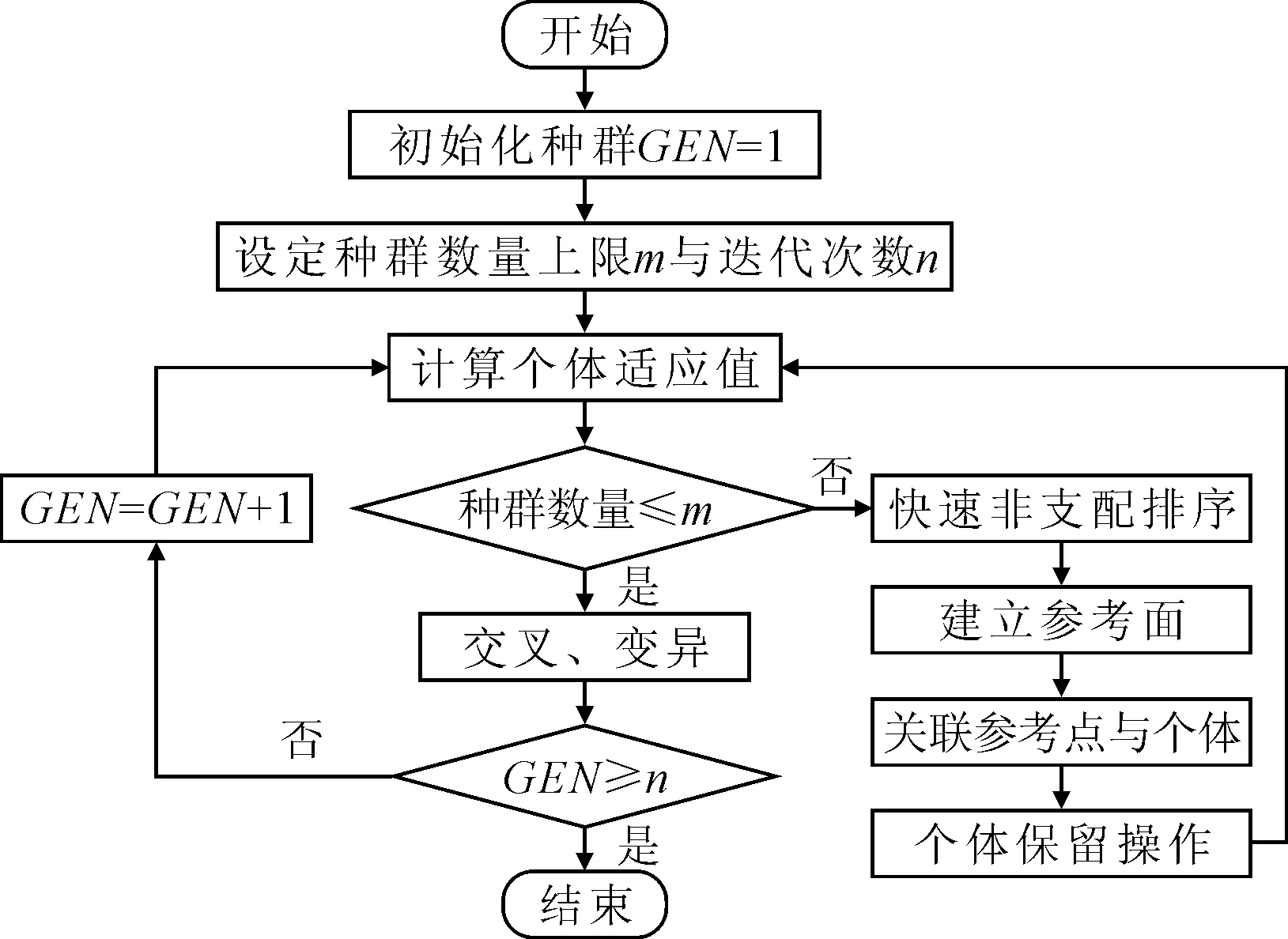

非支配遗传算法NSGA-II在GA遗传算法基础上增加了快速非支配排序算子、拥挤度比较算子以及精英保留策略,但与其他多目标优化算法相比,在超多目标优化问题的应用中存在容易早熟、运行效率低、种群收敛性差以及全局搜索能力不足的缺陷[6]。NSGA-Ⅲ算法则针对超多目标优化问题进行了改进,以参考点关联方式替代了NSGA算法中帕累托排序与拥挤度计算,大大提高了运行效率[7-8]。具体方法为将当前种群中每一项优化目标函数最理想值进行求解,转化为向量并计算截距,以该截距构建超平面。在该平面上均匀选取参考点,以原点与参考点间建立的射线作为参考线并计算种群中个体到参考线的距离,将每个参考线与距离最短的个体进行关联。在选取进入到下一代的个体时,优先保留与参考线建立关联少的个体,以保留种群的多样性。NSGA-Ⅲ算法的流程如图1所示。

图1 NSGA-Ⅲ算法流程图

2 电机优化分析

2.1 待优化电机基本参数

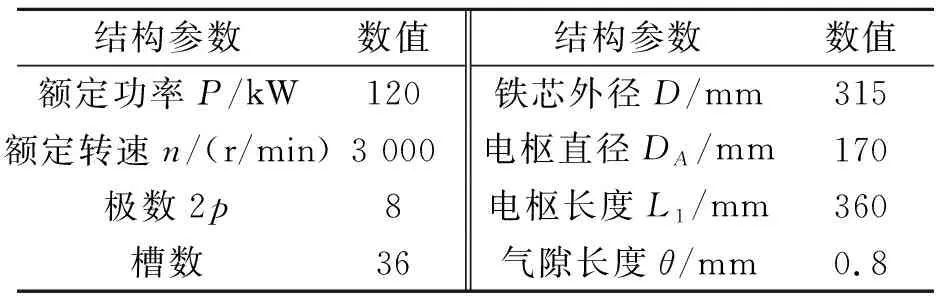

按照工作要求设计了一台额定输出功率为120 kW的自然冷却式永磁同步电机。在该电机的设计过程中,采用高性能牌号的磁钢、提高电机磁负荷的方式来提高电机的输出功率。同时为了提高电机的工作效率,降低因损耗产生的热量,电机采用了永磁体内置式的安装方式,相较于表贴式具有更高的工作效率。待优化电机的基本结构参数如表1所示。

表1 待优化电机的结构参数

估算工作杂散损耗占总功率1%,通过Rxmprt等效磁路法计算得到电机性能如表2所示。

表2 电机的基本性能参数

根据计算结果可知,电机的输出能力达到了设计要求。但是对于冷却方式为自然冷却的电机来说,待优化电机的铁耗与铜耗明显过高,容易导致过热使电机烧毁或使散热结构过大降低功率密度。为了尽量减少电机的冷却结构,提高电机的功率密度,需要进行进一步优化,在保证输出能力满足设计目标的前提下,优先考虑降低电机的损耗,提高运行效率。

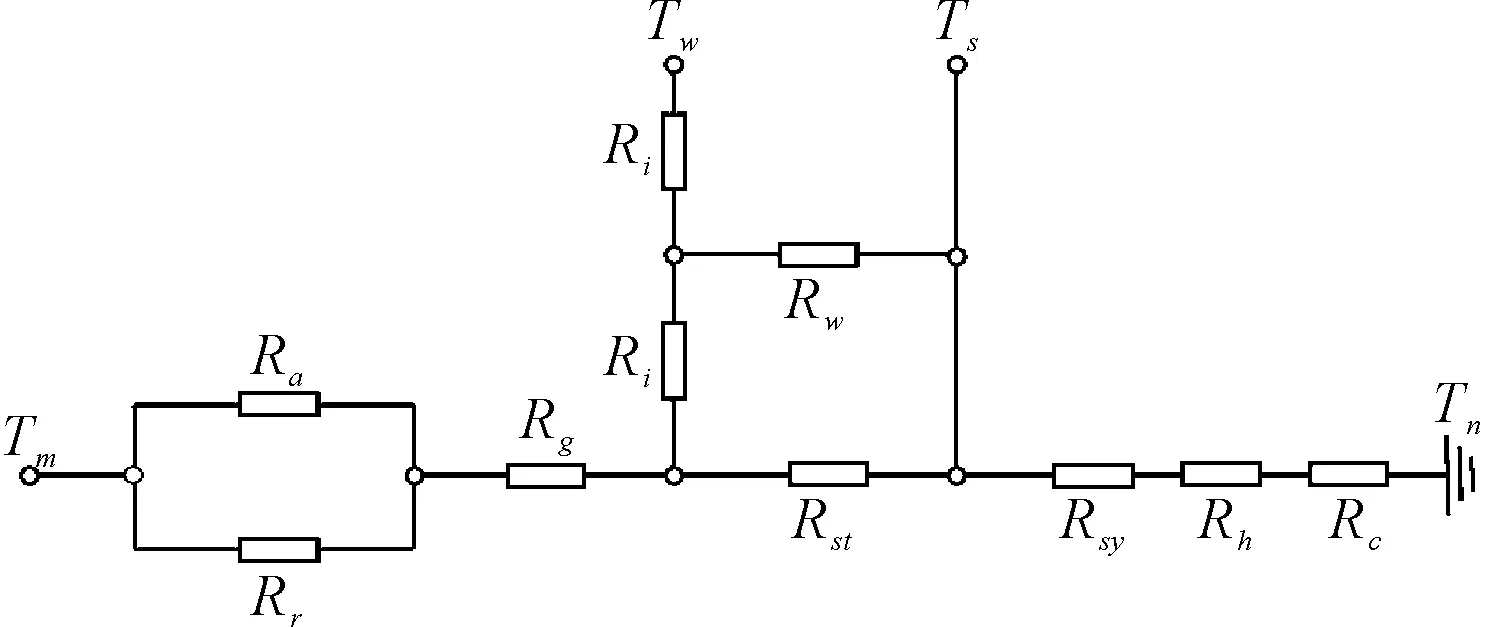

2.2 电机结构分析

内置式永磁同步电机等效热路图如图2所示。其中,Tm为电机永磁体温度;Tw为电机绕组温度;Ts为电机定子温度;Tn为环境温度;Ra为电机转子槽空气域热阻;Rr为电机转子热阻;Rg为电机气隙热阻;Ri为电机绝缘层热阻;Rst为电机定子齿部热阻;Rw为电机绕组热阻;Rsy为电机定子轭部热阻;Rh为电机机壳热阻;Rc为机壳外壁对流换热等效热阻。

图2 内置式永磁同步电机等效热路图

根据其他电机设计经验,一般电机永磁体热路较长等效总热阻较大,但永磁体涡流损耗较小发热量也较小,可认为永磁体散热状况良好。电机定子铁耗较高,但定子散热热路最短,并且定子散热热路中电机机壳热阻Rh与电机机壳外壁换热热阻都较小,也可认为电机定子的散热状况较好。电机铜耗也较高,并且在热路上存在有一定厚度并且导热性能差的绝缘层,其热阻Ri较大。在电机热源中,电机绕组热源的散热状况最差,在仿真及后续优化中应重点考虑降低电机铜耗。

根据待优化电机的结构参数与性能参数进行简单热路计算与仿真模拟,若电机绝缘等级为H级,电机以额定功率运行13 min后,绝缘层温度将达到最高工作温度180 ℃,继续工作可能会导致绕组绝缘层失效。当电机工作效率高于98.5%,同时铜耗小于800 W时,能够将电机的安全工作时长延长至30 min以上。

3 基于NSGA-Ⅲ算法的电机高功率密度优化

3.1 优化目标与设计变量

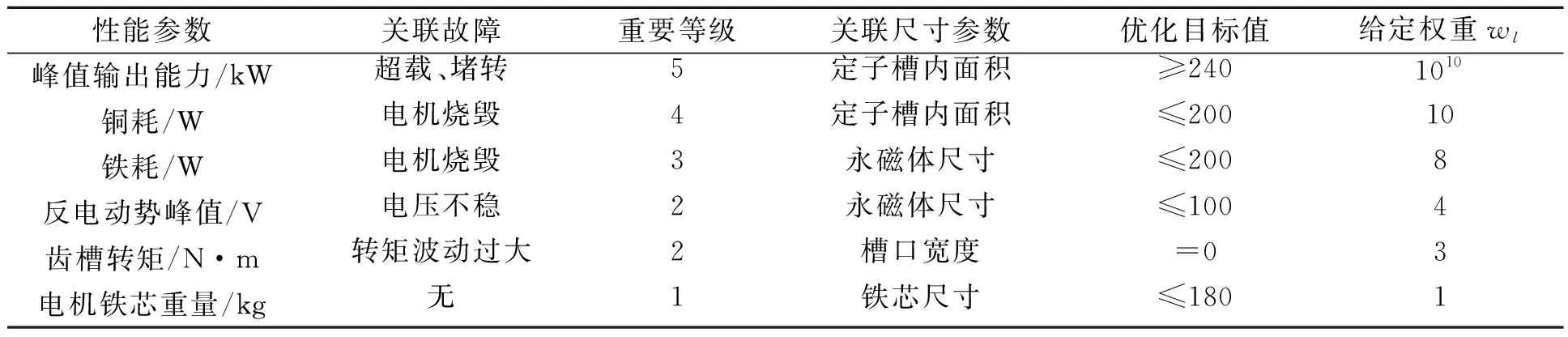

根据表2所示电机的性能计算结果,在电机的初步设计方案基础上对电机结构参数进行优化。优化中首要目标是确保电机的输出能力满足设计目标要求,按额定功率的2倍即峰值输出能达到240 kW作为优化性能中的约束条件,在优化时设定一个远大于其他优化性能参数的权重并舍弃成本值过大的算子。除输出能力外根据分析次要考虑减少电机的损耗,在铜耗与铁耗之中优先考虑降低铜耗,在满足散热要求的情况下再考虑优化电机的其他主要性能。在这里选取对输入电压影响较大的反电动势峰值与对电机输出转矩波动影响较大的齿槽转矩作为优化目标,为提高电机功率密度将电机的铁芯重量也设定为优化目标以提高电机的功率重量比[9-10]。最后根据是否会导致严重故障对各个性能参数进行重要度排序,以此为依据确定式(2)中遗传算法计算时各性能参数对应适应值权重wl,如表3所示。

表3 性能参数对应权重值表

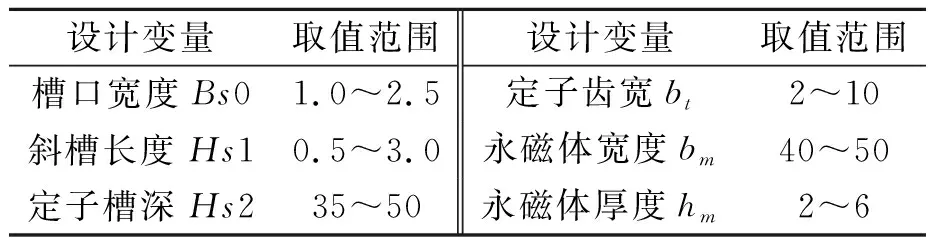

从优化目标性能参数出发,选择对如上性能参数起主要影响作用的尺寸参数作为优化的设计变量。取值范围如表4所示。

表4 设计变量及取值范围 mm

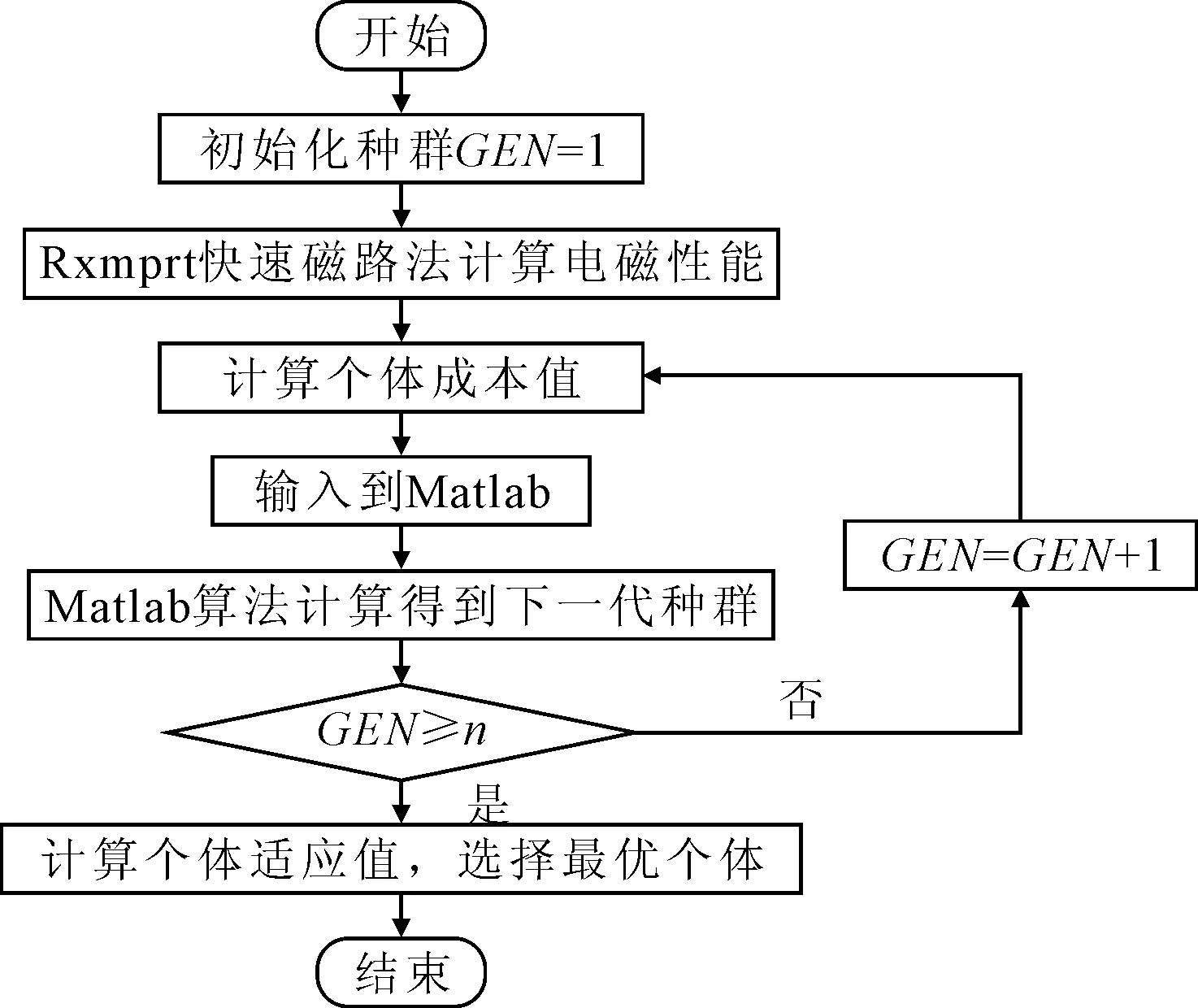

3.2 联合仿真优化方案

在优化时使用软件Ansoft Maxwell中的Rxmprt模块与Matlab软件进行联合仿真优化。具体方式为在Maxwell中通过等效磁路法计算并通过遗传算法计算得到电机的电磁性能,并根据电机电磁性能与对应性能的权重值进行成本值计算后将结果导入至Matlab中。通过Matlab中的遗传算法计算得到下一代种群的优化目标尺寸参数后再导入至Maxwell,重复计算直到种群代数到达设定值后根据个体成本值来选择最优个体作为优化结果。具体步骤如图3所示。

图3 Maxwell、Matlab联合仿真优化流程图

3.3 遗传算法优化及结果

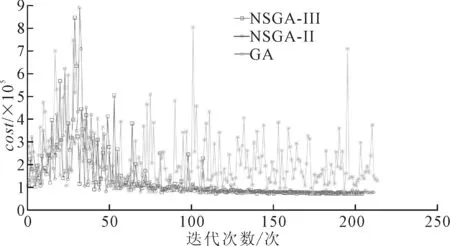

在遗传算法中完成优化目标性能参数与设计变量的定义后,以每代种群数量为20、交叉概率为0.8、变异概率为0.01对遗传算法中的参数进行设定。分别使用GA遗传算法、NSGA-II非支配遗传算法与NSGA-Ⅲ非支配遗传算法对待优化电机进行参数优化,遗传算法进化曲线如图4所示。

图4 成本值进化曲线

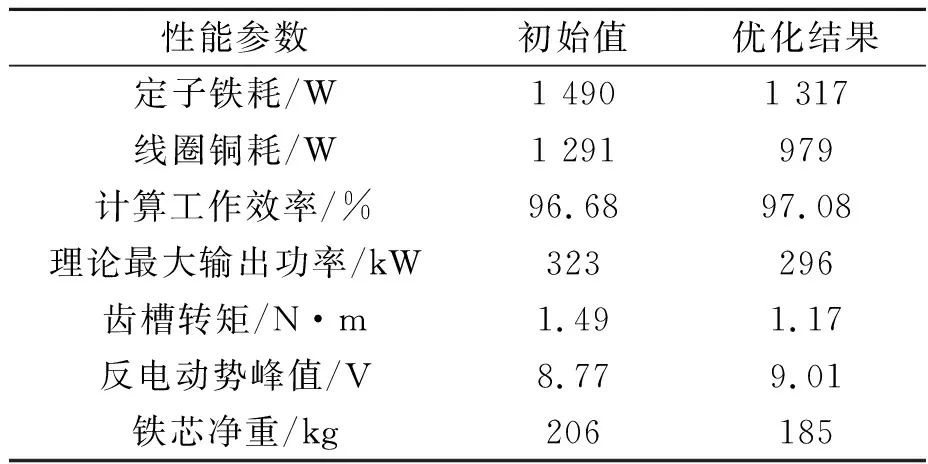

从图4可知,对于超多目标优化问题,GA算法计算得到的算子成本值虽然呈下降趋势但收敛性很差。NSGA-II算法比NSGA-Ⅲ算法更快收敛,但是最终结果成本值略高于NSGA-Ⅲ算法,说明NSGA-II算法计算时过于早熟,陷入了局部最优导致优化结果差于NSGA-Ⅲ算法得到的结果[11]。证明了NSGA-Ⅲ算法在超多目标优化问题上相对于传统GA遗传算法与NSGA-II算法的优越性。最终优化结果如表5所示。

表5 遗传算法优化结果

优化后电机的峰值输出能力有所降低但仍符合设计要求。定子铁耗与线圈铜耗大幅降低,定子铁耗减少了173 W,线圈铜耗降低了312 W,工作损耗降低了12.18%。优化后电机工作效率提高了0.4%。反电动势峰值优化后高出了初始值2.66%,说明在优先考虑损耗的情况下难以兼顾优化该项性能参数。齿槽转矩与铁心净重也有所降低,在转矩波动与功率密度上比优化前的电机表现更好。

4 结论

笔者从大功率自然冷却电机的工作特性出发,在最大输出功率满足任务要求的前提下选择了以定子铁耗与线圈铜耗为主的性能参数为目标对关联到的结构参数进行优化。通过Maxwell与Matlab进行联合仿真优化,分别使用GA遗传算法、NSGA-II算法与NSGA-Ⅲ算法得到了优化结果并进行了比较,说明NSGA-Ⅲ算法在具有较好的收敛性情况下精度更高,验证了NSGA-Ⅲ算法在超多目标优化问题上的优越性。优化后的电机效率提高了0.4%,提高了电机工作的热可靠性,说明该种优化方式的可行性,为相似的大功率电机提高功率密度提供了参考。