PA2200粉末选择性激光烧结工艺参数优化

2023-12-06曾良才王海均

刘 凯,付 婷,曾良才,王海均

(1. 武汉科技大学机械自动化学院,湖北 武汉,430081; 2. 武汉职业技术学院机电工程学院,湖北 武汉,430074)

选择性激光烧结(selective laser sintering,SLS)已成为3D打印的主流技术,在烧结过程中,激光功率、扫描间距、扫描速率、预热温度和打印层厚等工艺参数会影响成形件的尺寸精度和力学性能[1-3],所以工艺参数的合理设置至关重要。3D打印的常见基体材料有聚酰胺(PA,又称尼龙)、聚苯乙烯(PS)、聚氨酯(PU)、聚丙烯(PP)等高分子聚合物,不同基体材料的成形工艺参数优化是相关领域的研究热点。薄夫祥等[4]采用试验设计法(DOE)得到PS 粉末的SLS最优工艺参数及各参数的影响重要度。宋娟等[5]针对PS粉末SLS成形件强度较低的问题,采用机械混合法制备PS/苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)/纳米CaCO3复合粉末,通过单因素试验分析了SLS 工艺参数对成形件弯曲强度的影响。张红兵等[6]对PS/GF复合粉末SLS成形件的弯曲强度进行了试验研究,采用正交试验和方差分析法优化分层厚度、扫描间距和扫描速度等工艺参数。杨来侠等[7]对PS/PET/GF复合粉末进行SLS工艺参数优化,得到了分层厚度、扫描间距和扫描速度的最优组合。鄢然等[8]采用响应面法优化PS粉末SLS成形工艺参数,考察激光功率、扫描间距、单层厚度、扫描速度以及它们的交互作用对成形精度的影响。罗兵等[9]研究了激光功率对选择性激光烧结PA12的密度和绝缘性能的影响。师平等[10]、李晓茸等[11]研究了激光功率、扫描速度、分层厚度和预热温度对PA6成形件拉伸性能的影响规律。朱飞等[12]分析了粉末老化对PA2200选择性激光烧结成形件拉伸性能的影响。

PA2200材料因其熔融黏度低、热性能好以及机械性能优良等特性,常应用于高强度零件、承重零部件等,是SLS的典型成形材料,也是采用SLS技术打印功能件的最优材料之一,但目前对PA2200粉末SLS工艺参数优化的研究相对不足,评价指标缺少依据。基于此,本文以PA2200粉末为研究对象进行激光烧结试验,探讨激光功率、扫描间距和扫描速率对成形件尺寸精度及弹性模量的影响,利用全面试验设计法得出最优的工艺参数组合,以期为PA2200材料SLS工艺参数的选择提供依据并为聚酰胺复合新材料的开发提供参考。

1 试验

试验材料选用平均粒径为60 μm 的PA2200粉末,购自德国易欧司光电技术有限公司(EOS),其外观呈白色粉末状,试验中新粉和回用粉末的混合比例为1∶1。试验设备为EOS P396选择性激光烧结快速成形机。根据《塑料拉伸性能的测定》(GB/T 1040—2006),采用标准型1B型试样,如图1所示。

图1 试样结构及尺寸(单位:mm)

激光烧结快速成形工艺参数:预热温度168 ℃,打印层厚0.12 mm,激光功率选择30、40、50 W3个等级,扫描间距选择0.3、0.4、0.5、0.6 mm4个等级,扫描速率选择3000、4000、5000 mm/s3个等级。针对激光功率、扫描间距和扫描速率的优化,采用全面试验设计方法,因此一共有3×4×3=36组参数配置,每组打印5个样件。

尺寸精度测试:采用数显游标卡尺对成形件的总长(L=150 mm)、端部宽度(W=20 mm)和厚度(d=4 mm)进行测量,每组试验的5个试样取平均值,通过相对偏差φ来评价成形件的尺寸精度,如下式:

(1)

式中:A和A0分别为成形件的实际尺寸和理论尺寸,mm。

弹性模量测试:在电子万能力学试验机上对每组试验的5个成形件分别进行弹性模量测试,结果取平均值。

2 结果与讨论

2.1 激光功率对成形件尺寸精度和弹性模量的影响

激光功率影响粉末吸收能量的多少。一般来说,激光功率较小时,粉末吸收能量不足,成形件比较松散、致密性较差,导致其尺寸偏差较大、力学性能差;激光功率增加时,粉末吸收能量增加,成形件致密性提高、尺寸偏差减小,但是过高的激光功率容易导致成形件发黄、发硬,加工成本也比较高。

1)激光功率对成形件尺寸精度的影响

图2所示为扫描间距和扫描速率一定的条件下,激光功率的变化对PA2200粉末成形件X(总长)、Y(端部宽度)、Z(厚度)3个方向上尺寸精度的影响。

(a)X向尺寸精度

(b)Y向尺寸精度

(c)Z向尺寸精度

从图2(a)可以看出,X向尺寸相对偏差均为负值。在12组试件中,当激光功率由30 W增至40 W时,6组(占50%)试件的X向尺寸相对偏差向零点趋近;当激光功率由40 W增至50 W时,9组(占75%)试件的X向尺寸相对偏差远离零点。激光功率40 W是影响X向尺寸精度的一个转折点。

从图2(b)可以看出,Y向尺寸相对偏差有正有负,但负值较多。当激光功率由30 W增至40 W时,8组(占66.7%)试件的Y向尺寸相对偏差向零点趋近;当激光功率由40 W增至50 W时,所有试件的Y向尺寸相对偏差均由负值向零点趋近,其中6组(占50%)试件的Y向尺寸相对偏差继续增大而远离零点。可以推知,激光功率在40~50 W之间会有一个最佳值。

从图2(c)可以看出,Z向尺寸相对偏差大多为正值。当激光功率由30 W增至40 W时,有10组(占83.3%)试件的Z向尺寸相对偏差向零点趋近;当激光功率由40 W增至50 W时,只有3组(占25%)试件的Z向尺寸相对偏差向零点趋近,所以从Z向尺寸精度的角度出发,激光功率的最优值在40 W附近。

另外,由图2可以看出,成形件X、Y向尺寸精度明显高于Z向尺寸精度,这是因为在烧结成形过程中铺粉辊是沿着工作台面的X向往复运动的,故在X、Y向会产生定向补偿收缩。成形件Z向尺寸相对偏差较大,对其精度有明显影响,这是由于烧结过程中PA粉末内部会不断累积热量从而增加烧结层深度值,使得Z向尺寸偏差波动较大。

综合分析X、Y和Z向尺寸相对偏差的变化趋势可知,激光功率在40 W左右时,PA2200粉末吸收能量的效果较好,成形件尺寸精度较高。

2)激光功率对成形件弹性模量的影响

图3所示为扫描间距和扫描速率一定的条件下,激光功率的变化对PA2200粉末成形件弹性模量的影响。从图3可知,在12组试件中,当激光功率由30 W增至40 W时,9组(占75.0%)试件的弹性模量增大;当功率由40 W增至50W时,7组(占58.3%)试件的弹性模量仍在增大;总体上,激光功率在30~40 W之间变化时的弹性模量增幅要高于40~50 W之间的增幅。从弹性模量的增幅来看,转折点出现在40 W附近,此时成形件弹性模量可达1500 MPa以上,成形件弹性变形较难、刚性强,具有较优的力学性能。

图3 激光功率对试件弹性模量的影响

2.2 扫描间距对成形件尺寸精度和弹性模量的影响

扫描间距是指相邻两条激光扫描线中心之间的距离。扫描间距决定了相邻两条激光线的重合度即“搭接率”。当扫描间距较大时,两个相邻激光扫描区域中间重叠部分较小或者没有, “搭接率”较低,材料不能较好地熔化并黏接,导致成形件出现“掉粉”、“脱层”、线间强度不够等现象;当扫描间距较小时,两个相邻激光扫描区域中间重叠部分较多, “搭接率”较高,容易产生“过烧结”、“热应力集中”等缺陷,会对成形质量产生一定的负面影响。

1)扫描间距对成形件尺寸精度的影响

图4所示为激光功率和扫描速率一定的条件下,扫描间距的变化对PA2200粉末成形件X、Y、Z方向上尺寸精度的影响。

从图4(a)可以看出,X向尺寸相对偏差均为负值。在9组试件中,当扫描间距由0.3 mm增至0.4 mm时,7组(占77.8%)试件的X向尺寸相对偏差远离零点;当扫描间距由0.4 mm增至0.5 mm时,7组(占77.8%)试件的X向尺寸相对偏差趋近零点;当扫描间距由0.5 mm增至0.6 mm时,6组(占66.7%)试件的X向尺寸相对偏差趋近零点。可以得出,当扫描间距大于0.4 mm时,试件的X向尺寸相对偏差绝对值总体上随扫描间距的增大而减小。

从图4(b)可以看出,Y向尺寸相对偏差有正有负,当扫描间距由0.3 mm增至0.4 mm时,5组(占55.6%)试件的Y向尺寸相对偏差趋近零点;当扫描间距由0.4 mm增大至0.5 mm时,7组(占77.8%)试件的Y向尺寸相对偏差趋近零点;当扫描间距由0.5 mm增至0.6 mm时,只有1组(占11.1%)试件的Y向尺寸相对偏差趋近零点。可以得出,扫描间距在0.4~0.5 mm之间会有一个最佳值。

从图4(c)中可以看出,Z向尺寸相对偏差均为正值。当扫描间距由0.3 mm增至0.4 mm时,5组(占55.6%)试件的Z向尺寸相对偏差趋近零点;当扫描间距由0.4 mm增至0.5 mm时,7组(占77.8%)试件的Z向尺寸相对偏差趋近零点;当扫描间距由0.5 mm增至0.6 mm时,5组(占55.6%)试件的Z向尺寸相对偏差趋近零点。

(a)X向尺寸精度

(b)Y向尺寸精度

(c)Z向尺寸精度

综合分析X、Y和Z向尺寸相对偏差的变化趋势可推知,当扫描间距在0.4~0.5 mm之间会有一个最佳值。

2)扫描间距对成形件弹性模量的影响

图5为扫描间距对成形件弹性模量的影响,可以看到,弹性模量随着扫描间距的增大而减小。对于大部分试件,扫描间距从0.3 mm增至0.4 mm时,弹性模量小幅减小,扫描间距从0.4 mm增至0.6 mm时,弹性模量减小幅度较大。从而得出,扫描间距为0.3~0.4 mm时,成形件的力学性能较好。

本研究中烧结设备激光器直径为0.5 mm,为了保证相邻两条激光扫描线的充分接合,理论上扫描间距应该小于0.5 mm。在快速成形工艺中最佳的“搭接率”为20%~35%,所以扫描间距不宜过大。根据所分析的尺寸精度和力学性能变化趋势可知,扫描间距在0.4 mm时,相邻两条激光扫描线重合部分比较合理,即“搭接率”较适宜,能量分布均匀,粉末吸收能量效果较好,成形件质量较高。

图5 扫描间距对试件弹性模量的影响

2.3 扫描速率对成形件尺寸精度和弹性模量的影响

扫描速率决定了激光对粉末扫描和加热的时间,也决定了工件成形的时间。扫描速率较高时,粉末熔融烧结成形时间不足,成形件的致密性差;扫描速率较低时,粉末熔融烧结成形致密性好,尺寸精度高,但成形时间长。

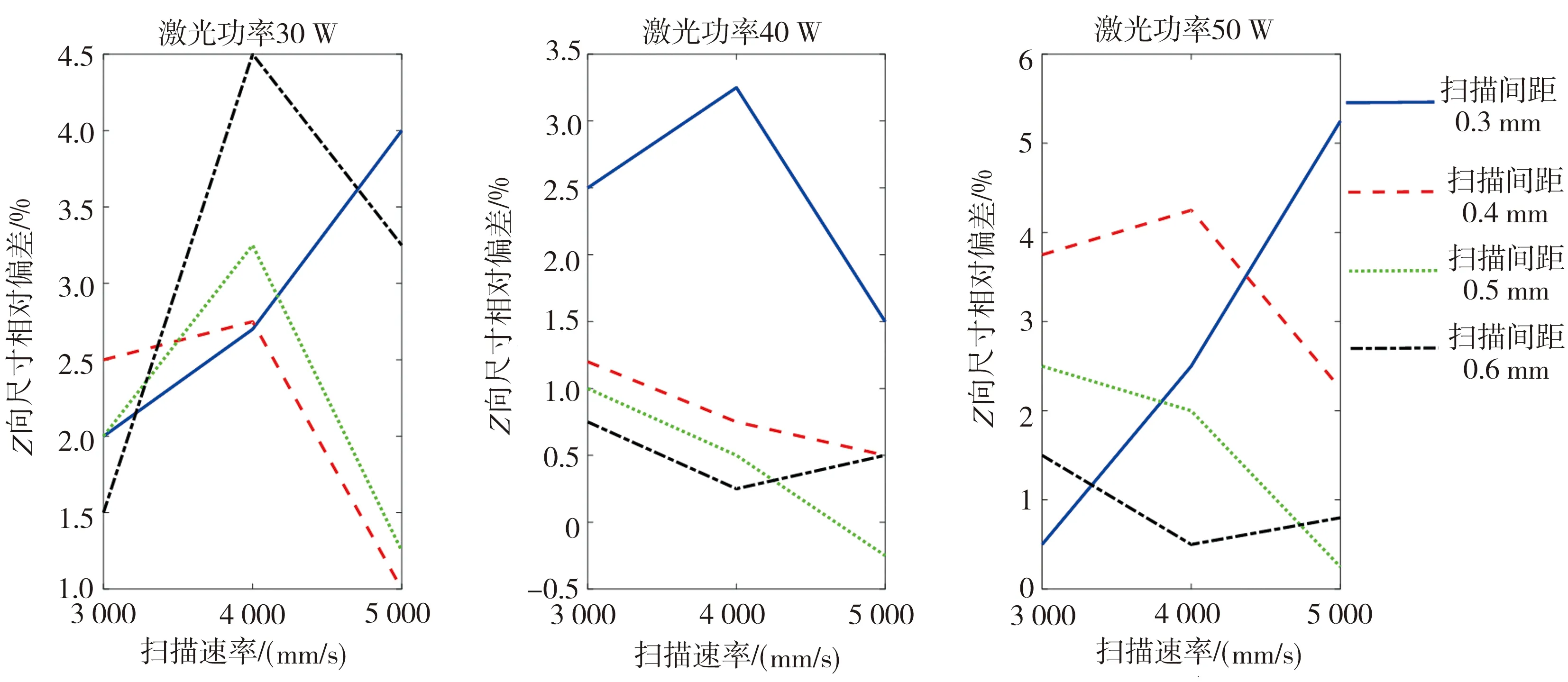

1)扫描速率对成形件尺寸精度的影响

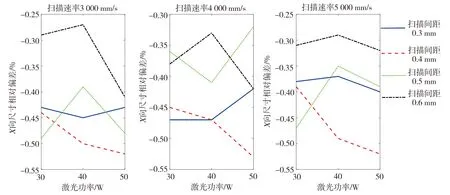

图6所示为不同扫描速率下成形件X、Y、Z3个方向上的尺寸精度。从图6(a)可以看出,X向尺寸相对偏差均为负值。当扫描速率由3000 mm/s增至4000 mm/s时,8组(占66.7%)试件的X向尺寸相对偏差远离零点;当扫描速率由4000 mm/s增至5000 mm/s时,9组(占75%)试件的X向尺寸相对偏差趋近零点。也就是说,当扫描速率增大时,X向尺寸精度先降低后提高,且扫描速率在3000 mm/s或5000 mm/s左右时,X向尺寸误差较小。

从图6(b)可以看出,Y向尺寸相对偏差值有正有负。当扫描速率由3000 mm/s增至4000 mm/s时,只有3组(占25%)试件的Y向尺寸相对偏差趋近零点;当扫描速率由4000 mm/s增至5000 mm/s时,只有4组(占33.3%)试件的Y向尺寸相对偏差趋近零点。所以,当扫描速率增大时,Y向尺寸精度逐渐降低,总体上扫描速率为3000~4000 mm/s时Y向尺寸偏差较小。

从图6(c)可以看出,Z向尺寸相对偏差均为正值。当扫描速率由3000 mm/s增至4000 mm/s时,7组(占58.3%)试件的Z向尺寸相对偏差远离零点;当扫描速率由4000 mm/s增至5000 mm/s时,8组(占66.7%)试件的Z向尺寸相对偏差趋向零点。所以,当扫描速率增大时,Z向尺寸精度先降低后提高,且扫描速率在3000 mm/s或5000 mm/s左右时,Z向尺寸偏差值较小。

(a)X向尺寸精度

(b)Y向尺寸精度

(c)Z向尺寸精度

根据图6结果可知,与Z向尺寸精度相比,成形件X、Y向的尺寸精度较高且扫描速率对其影响不大。扫描速率对Z向尺寸精度影响较大,这是因为当扫描速率较低时,粉末烧结时间增加,粉末由于吸收过多能量而引起“次级烧结”现象;当扫描速率过高时,成形效率提高,但粉末烧结时间减少,粉末在烧结过程中由于吸收能量较少而出现“欠烧结”现象。综合考虑3个方向的尺寸相对偏差,扫描速率在3000 mm/s左右时成形件的尺寸精度较高。

2)扫描速率对成形件弹性模量的影响

图7所示为扫描速率对成形件弹性模量的影响。可以看到,弹性模量随着扫描速率的增大而减小,则最优的扫描速率为3000 mm/s,此时粉末吸收能量的时间充足,成形件力学性能较好。

图7 扫描速率对成形件弹性模量的影响

根据本文全面试验方法的研究结果,综合考虑成形件的尺寸精度和弹性模量,最优工艺参数组合为激光功率40 W、扫描速率3000 mm/s、扫描间距0.4 mm。

3 烧结试验对比分析

分别采用最优参数组(激光功率40 W、扫描速率3000 mm/s、扫描间距0.4 mm)和抽取一组非最优参数组(激光功率30 W、扫描速率5000 mm/s、扫描间距0.6 mm)进行烧结试验对比,以GB/T1040—2006中标准型1B型(图1)为打印模型,利用超景深显微镜对成形零件表面微观形貌进行观察,如图8所示,发现最优工艺参数组较非最优工艺参数组的成形件表面熔化更均匀,粉末颗粒之间的黏接效果较好,孔隙较小,致密性较优。

(a)非最优工艺参数组 (b)最优工艺参数组

4 结语

选择性激光烧结工艺参数的设定直接影响到成形件的尺寸精度和力学性能。本文采用全面试验方法,研究了激光功率、扫描间距和扫描速率3个因素对PA2200粉末SLS成形件的尺寸精度和弹性模量的影响,得出最优工艺参数组合为:激光功率40 W、扫描速率3000 mm/s、扫描间距0.4 mm。该工艺条件下的成形件尺寸精度为:X向尺寸相对偏差-0.5%、Y向尺寸相对偏差-0.5%、Z向尺寸相对偏差1.2%,成形件的弹性模量为1589.61 MPa,并且材料熔化均匀,粉末颗粒黏接效果较好,零件的致密度较高。本文研究成果可以为PA2000的SLS工艺优化以及聚酰胺复合新材料的开发提供参考。