高喷搅拌技术组合防渗墙在地基处理中的应用

2023-12-06杨慧勤刘新朋胡晓辉

杨慧勤,刘新朋,胡晓辉

(河南省水利第一工程局集团有限公司,河南 郑州 450000)

随着我国水利事业持续推进,大批水利工程正处于兴建阶段,防渗墙设计施工是重要环节之一[1]。近些年,相关学者对防渗墙技术已展开研究,张发林[2]基于小浪底水利枢纽配套工程西霞院反调节水库,研究了高压旋喷灌浆施工技术的可行性;刘海涛[3]等通过研究高填方输水明渠水泥搅拌桩防渗墙施工技术,发现水泥搅拌桩施工技术不仅可以用于地基处理,还可以合理满足明渠防渗、加固作用;汪建[4]等以安徽绩溪抽水蓄能电站为例,研究了考虑软岩基础的防渗墙施工技术;谭健波[5]以淠河某工程为实例,将掺加膨润土的低强度塑性混凝土用于防渗墙,并研究其配合比,为防渗墙设计提出了相应的质量控制措施,降低了工程成本。目前,防渗墙主要分为3种:塑性混凝土防渗墙、搅拌防渗墙和高喷防渗墙[6]。本文兼顾三者的优点,提出一种新型的防渗墙技术——高喷搅拌技术组合防渗墙,将有效地完成3 种工艺的连接搭建工作,使其能进行复杂地基防渗处理工作。

1 工程概况

1.1 工程简介

贾鲁河综合治理工程施工5 标包括河道治理和原址拆除重建后曹闸[7]。新建后曹闸位于河道桩号122+820处,属于开敞式平底板闸,共7孔,单孔净宽10 m,主要建筑物等级为1 级,100 a 一遇洪水设计流量、200 a 一遇洪水校核标准相应控泄流量均为634 m3/s,闸前正常蓄水位72 m。闸室段竖向防渗采用防渗墙,平均深度为底板以下10 m,墙厚0.4 m[8]。

1.2 工程地质条件

场区位于黄淮冲积平原区,地形平坦开阔,闸址附近微地貌属平原河地貌。场区地层为黏砂多层结构,由第四系全新统砂壤土、粉砂、轻粉质壤土、细砂和上更新统重粉质壤土、细砂组成,地层分布较稳定[9,10]。其中,轻粉质壤土含钙质结核,最大结核粒径可达10 cm 以上,且局部较多;细砂层属于中密~密实状,偶见3~5 cm 粒径砾石;重粉质壤土属于可塑~硬塑状,局部呈坚硬状,含少量粒径1~3 cm 的钙质结核。

2 防渗墙设计技术比选

贾鲁河后曹闸防渗墙长度为168 m,闸底板以下10 m,厚40 cm,工程量约1800 m2,计划工期1个月。

2.1 塑性混凝土防渗墙

塑性混凝土防渗墙的材料不同于普通混凝土防渗墙,其选用黏土或膨润土作为柔性墙体材料,使防渗墙变形模量与周围土体相接近,能更好地适应地基变形。

2.1.1 工期

(1)CFG 影响。后曹闸基础工程中混凝土防渗墙紧邻CFG 桩的上游侧。塑性混凝土防渗墙施工的液压抓斗重量在60 t 以上,吊车、挖掘机、混凝土运输车、土方外运车等设备工作重量很大,来回移动对CFG 桩及周围地层有影响,一般需CFG 桩养护约14 d后才能进行混凝土防渗墙的施工。

(2)临时工程影响。塑性混凝土防渗墙施工需制作钢筋混凝土导墙,导墙需养护14 d 后才能进行主体工程施工,施工需建专用的制浆、储浆、送浆系统,并且需有专用混凝土排浆沟。临时工程的施工及达到使用条件,约需1个月。

(3)施工及检测影响。塑性混凝土防渗墙的施工及检测需1.5个月。

综上,塑性混凝土防渗墙的综合施工时间需3个月。

2.1.2 成本

(1)塑性混凝土防渗墙施工需修建钢筋混凝土导墙、具有一定强度的作业面和制浆、储浆、送浆、排浆系统,临时工程费用高。

(2)塑性混凝土防渗墙施工需投入较多重型设备,如液压抓斗成槽机、挖掘机、装载机、吊车、渣土车等,且设备进出场需10 余台板车及大车,设备进出场费用较高。

(3)塑性混凝土防渗墙成槽时,原地层需全部挖掘堆放、装车外运,抓槽时需不间断输送泥浆护壁,土方及废浆的外运及处置费用高。

综上,该项目采用塑性混凝土防渗墙设计施工,经估算工程综合单价高。

2.1.3 效果

(1)使用抓斗、冲击钻等手段,能适用各种地层及深度。

(2)塑性混凝土防渗墙将原地层全部置换为混凝土,槽段长度一般为6~8 m,均一性、连续性最好,工程质量最有保证。

2.2 搅拌桩防渗墙

2.2.1 工期

搅拌桩防渗墙施工速度较快,可与CFG 桩同期施工,不占用节点工期,并且没有临时工期,综合施工时间约需30 d。

2.2.2 成本

搅拌桩防渗墙在施工时没有临时工程费用,施工设备进场费用较低,并且由于原地层机械搅拌,不产生废土及废浆,没有土方及废浆外运及处置费用。此外,搅拌桩防渗墙水泥用量少,综合单价低。

2.2.3 效果

搅拌桩防渗墙仅适用于软塑~可塑土层和松散~稍密砂层,适用于15 m以内的深度,然而该工程防渗墙穿越的地层中有中密~密实细砂,局部结核较多,搅拌桩施工困难,局部无法施工。并且,由于搅拌桩防渗墙是原位机械搅拌,无置换、接头多,因此其均一性及连续性均较差,强度低,渗透系数较大。

2.3 高喷防渗墙

2.3.1 工期

高喷防渗墙的综合施工时间约需40 d。高喷防渗墙施工与搅拌桩防渗墙施工相同,可与CFG 桩同期施工。高喷防渗墙施工可不占用节点工期,并且没有临时工程,放线后即可施工,施工及检测约需40 d。

2.3.2 成本

高喷防渗墙施工设备进出场仅需3 辆大车,设备进出场费用低,并且其施工产生废浆较少,废浆处置费用少。高喷防渗墙的综合单价低于塑性混凝土防渗墙,高于搅拌桩防渗墙。

2.3.3 效果

高喷防渗墙主要适用于各种土层、砂层、未胶结的砾石层,使用深度一般在20 m 以内,并且由于受地层、岩性、密实度、硬度、黏粒含量、结核及砾石的含量等影响,其均一性、成槽厚度不均一。

2.4 高喷搅拌防渗墙

高喷搅拌防渗墙是在钻孔、喷射一体机的喷射杆与高喷整流器之间加装一个直径0.5 m 的搅拌钻头,使其能在各种土层、砂层进行高喷搅拌施工。后曹闸防渗墙工程量小,土层、砂层复杂,采用高喷搅拌防渗墙优点如下:①高喷能解决搅拌桩防渗墙钻进困难的问题;②高喷能解决搅拌桩防渗墙搭接多、连续性较差的问题;③搅拌能弥补高喷不均一的问题;④搅拌能解决摆喷喷口处墙体较薄的问题,能扩大有效桩径;⑤机械搅拌与高压浆搅拌相结合,成槽均一性较好,搭接更有保证,渗透系数更小,其成墙效果比单一方法好,造价与高喷防渗墙相同;⑥机械选用造孔、高喷、搅拌一体机,省去部分施工环节,适应各种土层、砂层、含砾土砂层的地层环境,可提高施工效率。

3 高喷搅拌技术组合防渗墙试验设计

高喷搅拌防渗墙可优势互补,针对后曹闸防渗墙工程量小的情况和土层、砂层复杂问题,计划选用高喷搅拌防渗墙进行试验。

3.1 试验计划

该试验选定在后曹闸附近相同的地质条件区域,制作高喷搅拌防渗墙试验桩。试验工艺采用单管高压旋喷搅拌桩、单管高压摆喷搅拌桩及单管高压定喷搅拌桩搭接,二管高压旋喷搅拌桩与二管高压摆喷搅拌桩、二管高压定喷搅拌桩搭接,三管高压旋喷搅拌桩与三管高压摆喷搅拌桩、三管高压定喷搅拌桩搭接的方式。

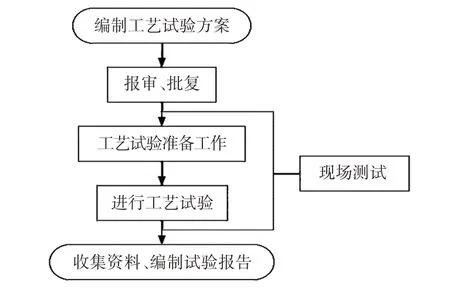

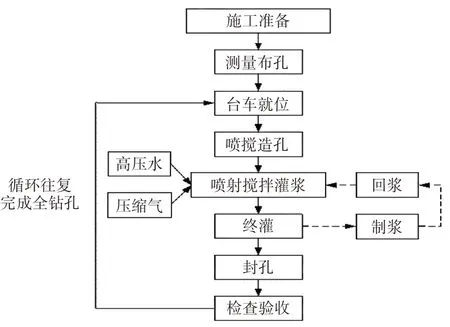

该试验共9种施工工艺、3类组合,每类组合分3个不同的提升速度施工,共9 组,每组4 根桩,共36根桩。其中,单管法高压旋喷搅拌桩钻孔深度10 m、桩长10 m,其余试验桩钻孔深度6 m、桩长6 m。工艺试验流程,如图1所示。

图1 工艺试验流程

3.2 试验目的

试验目的主要包括以下5个方面:①确定合理的施工设备和施工工艺;②确定台车提升速度、灌浆压力、水灰比、流量等施工参数;③验证施工技术和资源配备是否满足工程质量和施工工期要求;④验证高喷搅拌桩的成桩直径、均匀性、完整性、连续性、搭接厚度是否满足设计指标和标准要求等;⑤高喷搅拌桩的抗压强度、渗透系数能否满足设计要求。

4 高喷搅拌防渗墙工艺试验方案及结果分析

4.1 试验位置及参数

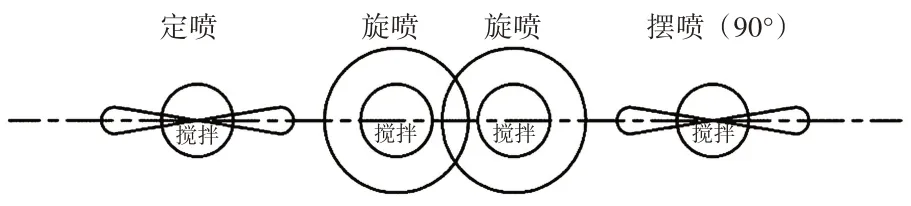

该试验于后曹闸附近进行,2 个旋喷搅拌桩左右两侧各对应1 个摆喷搅拌桩、1 个定喷搅拌桩,每组4孔,试验桩示意如图2所示。单管法高压旋喷搅拌桩钻孔深度10 m,其余试验桩钻孔深度6.0 m。试验主设备选用钻孔、高喷、搅拌一体机。先施工旋喷搅拌桩,再施工定喷搅拌桩,最后施工摆喷搅拌桩。

图2 试验桩示意

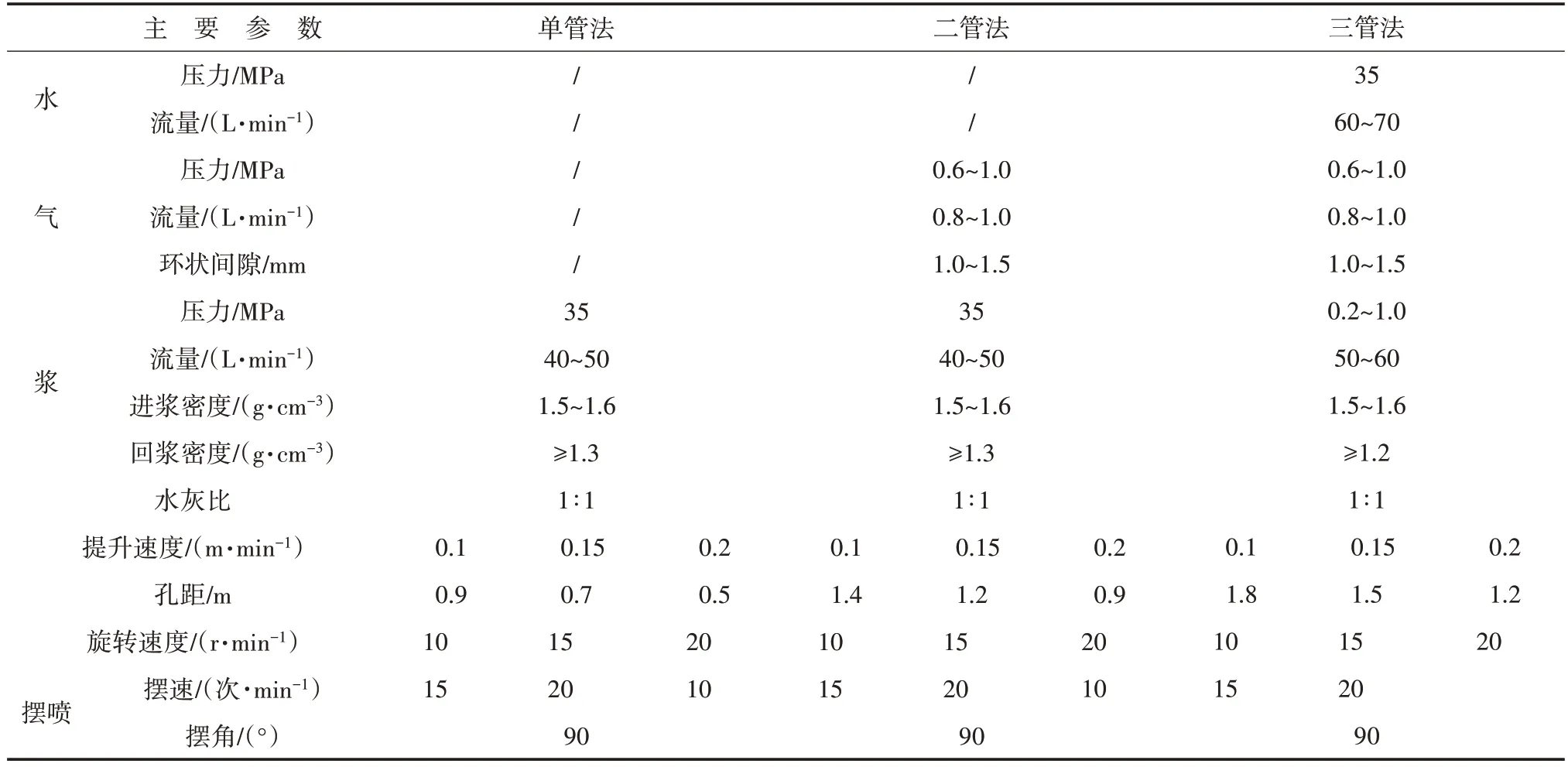

根据相关规范及设计要求,灌浆水灰比1∶1,水泥采用P.O 42.5 普通硅酸盐水泥,用量约300 kg/m,以3种提升速度分别为0.10、0.15、0.20 m/min进行试验。试验参数配置,详见表1。

表1 试验参数配置

4.2 高喷搅拌桩工艺试验施工

高喷搅拌桩工艺试验施工共分为4 个步骤:①进行施工准备,按照试验方案桩位进行放样定位,测放高喷搅拌桩灌浆孔轴线位置,并按拟定间距确定钻孔中心位置;②进行设备安装,安装台车、高压泵、输浆管、压力表等设备,并检查高压设备、管路系统,特别是管路规格是否符合设计要求且连接密封完好;③进行钻孔喷浆,首先将台车平置于牢固坚实的地方,钻杆对准孔位中心,卷尺测量偏差均不超过50 mm,再借助水平十字尺和吊锤调整台车,垂直度控制在0.5%以内;④采用P.O 42.5 普通硅酸盐水泥作为注浆材料进行制浆,水灰比采用1∶1,配制完成的浆液使用密度计测得浆液密度为1.53 g/cm3,符合设计要求。随后,为使注浆管顺利置入预定位置,进行搅拌钻孔。最后进行高喷搅拌注浆,检查注浆流量、压力和提升速度等参数并在现场进行记录。高喷搅拌桩工艺试验流程,如图3所示。

图3 高喷搅拌桩工艺试验流程

4.3 高喷搅拌桩试验成果

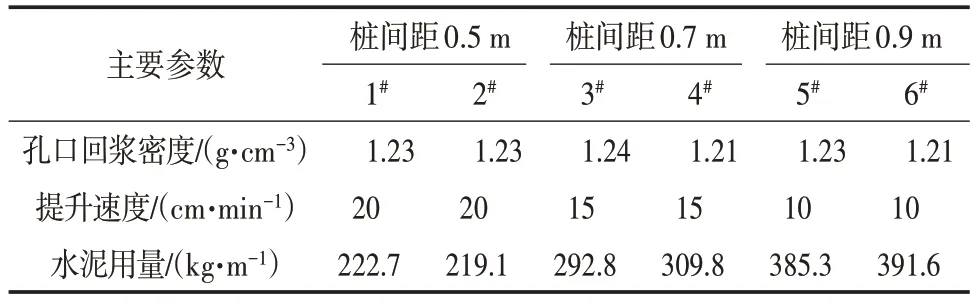

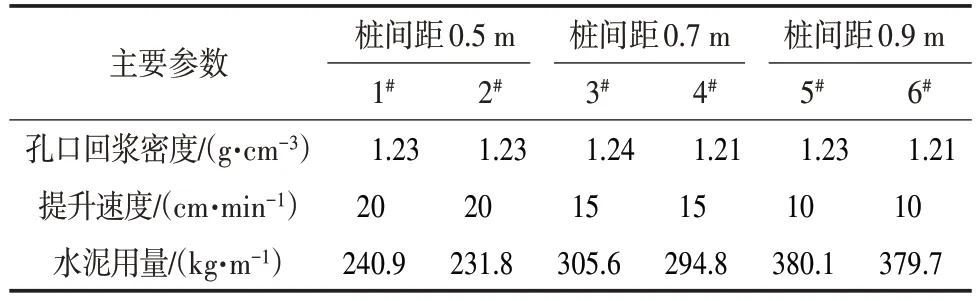

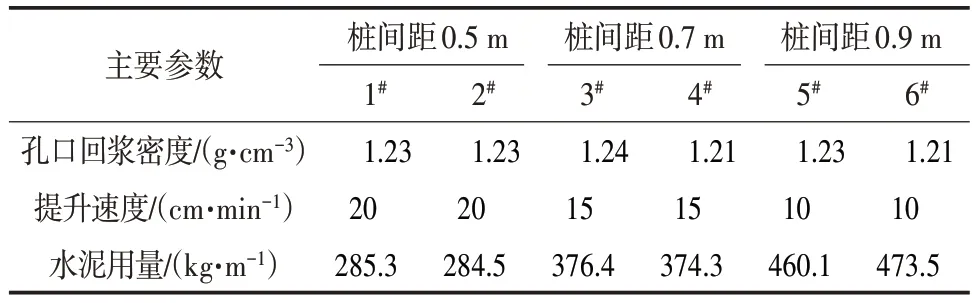

测得的单管法、双管法、三管法高喷搅拌桩具体试验参数,详见表2—4。

表2 单管法高喷搅拌桩具体试验结果

表3 二管法高喷搅拌桩具体试验结果

表4 三管法高喷搅拌桩具体试验结果

根据高压旋喷搅拌桩初步试验成果,经过开挖检查和检测数据比对,发现不同的提升速度对成桩直径、桩身的完整性、均匀性均有不同程度的影响。其中,三管法成桩直径最大,抗压强度最低,渗透系数最大;单管法成桩直径最小,抗压强度最高,渗透系数最小,同时采用0.5 m桩间距成桩搭接处成墙厚度最大、抗压强度最高、渗透系数最小。通过施工期检查验收评定,单管法高压旋喷搅拌桩采用0.5 m桩间距施工能有效保证成墙搭接厚度、成桩直径、抗压强度、渗透系数满足设计要求。

5 结语

综上,高喷搅拌技术组合防渗墙施工技术具有较高的实用性,在贾鲁河综合治理工程后曹闸施工中得到了成功应用。试验及实践证明,高喷搅拌技术组合防渗墙能解决搅拌防渗墙钻进困难及搭接多、连续性较差等方面的问题,并具有成槽均一性较好、搭接可靠性强、成墙效果好、渗透系数小、施工速度快等特点,值得向工程领域推广,对同类工程的地基处理具有一定的参考价值。