规模猪场氨减排技术——智能减氨棚

2023-12-06田坤胡小山丁健孙亮华河南牧原生态环境科技有限公司

文│田坤 胡小山 丁健 孙亮华(河南牧原生态环境科技有限公司)

刘明月(牧原食品股份有限公司)

周元清*(全国畜牧总站)

随着全球范围内集约化畜禽养殖规模的不断扩大,养殖过程排放的氨气日益增加。农业作为最大的人为氨挥发源,占全球人为氨排放总量的80%~90%,其中畜禽养殖占50%~60%。在我国,畜禽养殖业作为我国氨排放最大的贡献源,占总排放量的40%~60%,其中以规模化生猪养殖、肉牛业和蛋鸡过程为主要环节。近年来,我国生猪养殖规模化率从2017年的46.9%提升至2022年的65.1%,生猪存栏量逐年增高,截至2023年上半年,我国生猪存栏量43517万头。未来行业规模化进程仍将持续,养殖量和生产速度逐步提升,与此同时带来的氨排放量也将持续增加。

畜禽场氨排放浓度过高时不仅会抑制畜禽生长,同时引起人体不适。我国无公害养殖GB/T 18407.3-2001规定,氨气浓度场区<5毫克/立方米、猪舍<25毫克/立方米,超过该浓度会引发动物呼吸道疾病,严重时出现肺水肿、出血,呼吸困难,窒息等症状。此外,氨可与血红蛋白结合,降低机体的抵抗能力,大大增加猪的发病率和死亡率。人体能敏锐地感知氨气,当氨气浓度达到38毫克/立方米时即可引起流泪和鼻塞,若长期处于高浓度氨气环境,会出现呼吸疾病、眼睛干痒、头晕乏力等症状,对器官和心脏产生损伤。此外,氨气作为大气中惟一的碱性气体,易与氮氧化物(NOx)和硫氧化物(SOx)结合生成铵盐细粒子,是PM2.5的前体物。同时,氨气参与大气干湿沉降,一旦排放会迅速沉积在陆地和水生生态系统上,降低土壤和水体质量,降低生物多样性。

“ 十 三 五” 以 来, 我 国 逐渐将氨防控提上环境管理日程。《“十三五”生态环境保护规划》在国家政策层面提出了“氨防控”的要求,《关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》明确了在重点地区开展氨排放控制试点的要求,《打赢蓝天保卫战三年行动计划》提出了基于农业资源利用效率改善的氨减排行动计划,其中畜禽养殖业因其较高的集约化水平成为氨重点减排试点方向。《中共中央 国务院关于深入打好污染防治攻坚战的意见》要求,到2025年京津冀及周边地区大型规模化养殖场氨排放总量削减5%。

近年来,猪舍氨减排技术迅速发展,建立了源头减量-过程控制-末端治理的除氨模式创新。通过使用低蛋白日粮,降低氨气排放;采用机械通风封闭化圈舍代替自然通风开放式圈舍等通过改变猪舍模式,进行氨气收集过程控制。末端治理是常用的猪舍氨减排手段,舍内空气统一收集后处理,可提高工艺效率、降低成本。本试验采用一种适用于规模化猪场机械通风条件下封闭猪舍的氨减排措施,以末端治理为重心,结合源头减量和过程控制,达到猪舍全链条氨减排,为畜牧生产过程减氨目标提供工艺选择。

一、材料与方法

1.试验时间、地点。本研究于河南省某规模化生猪养殖企业猪场肥猪舍,舍内猪群平均体重分别为60千克(圈舍A)、80千克(圈舍B)及100千克(圈舍C)。

2.试验方法。

(1)试验设计。本试验于圈舍A、圈舍B、圈舍C均设置末端处理装置,其中圈舍A处理为清水处理(CK)和系统正常运行(T1),圈舍B系统正常运行(T2)、圈舍C系统正常运行(T3)。

(2)采样方式。使用在线监测的方式,分别在圈舍A、B、C的末端处理装置内外布设氨气浓度检测仪,连续获取氨气浓度数据。检测仪器布置完成后,待仪器示数变化趋于稳定时开始取值。

(3)统计分析。试验数据使用Microsoft Excel 2019进行整理,使用GraphPad Prism对数据进行统计分析和图表制作。

二、猪舍减氨案例

猪舍氨气减排以每个猪舍为处理单元,末端治理设施为智能减氨棚,由布水模块、除臭墙、循环水槽、泵组、电控系统等组成(图1)。

◎图1 智能减氨棚外观,其中黑色主体部分为除臭墙

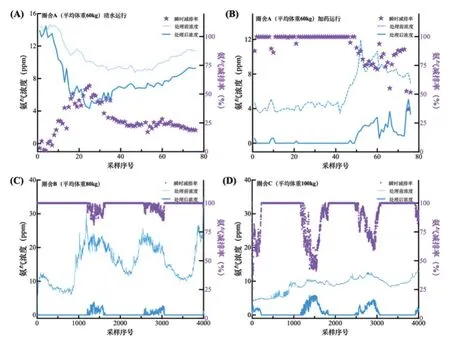

◎图2 不同存栏平均体重圈舍的智能减氨棚的氨减排效率。

1.工艺原理。猪舍排风中含有大量的氨气,智能减氨棚系疏松多孔填料构成,设置除臭剂循环系统,猪舍排风经过智能减氨棚后,在填料墙水膜的物理吸收和化学反应共同作用下,去除氨气及其他臭气分子,达到氨减排的目标。

2.工艺特点。布水模块均匀布水,除臭剂在除臭墙形成均匀的水膜,与出风中的氨气、硫化氢、芳香族、脂肪族、挥发性有机酸、挥发性硫化物等臭气分子反应后,于底部循环水槽内收集,经智能水泵模块循环利用。

3.减排路径。智能减氨棚具有过滤和水洗系统功能,作为猪舍氨气末端治理设施配合猪舍内部的气体收集、送风系统,形成猪舍从内到外的全链条氨减排路径。

(1)气体收集。密闭猪舍机械通风收集氨气,舍内喷淋降低猪舍温湿度,通过改变环境因素降低氨排放,例如温度降低使脲酶活性降低从而减少尿素分解为氨气。

(2)送风系统。猪舍使用精准通风技术,根据猪群体重设计通风量,节省猪舍进气从而降低最终所需处理的氨气体积。

(3)过滤系统。物理、化学、生物结合的方式进行过滤,猪舍出风氨气被空气和饲料粉尘裹挟,通过物理拦截(吸附材料、水膜)、化学处理、生物滤床等方式对氨气进行拦截和处理,减少氨气排放至大气。

(4)水洗除氨系统。猪舍出风气体经过输送后统一收集至水洗单元,在水及除臭剂的作用下吸收和反应去除氨气(图1)。

(5)控制单元。以每个猪舍为控制单元,水洗及药剂添加系统根据出风氨气浓度进行调节,通过设置需求出风氨气浓度,智能控制水及除臭剂的添加量。

(6)检测系统。出风设置氨气浓度检测装置,根据氨气浓度调控除氨设施参数。

4.工艺设计。

(1)除臭墙面积设计。除臭墙面积应结合猪舍出风总量、过墙风速以及除臭墙实际利用率确定,具体计算公式如下:

式中:

S——除臭墙面积,单位为平方米;

Q——风机风量,单位为立方米每小时;

v——过墙风速,单位为米每秒;

σ——除臭墙实际利用率(%),与除臭墙填充材料的孔隙率一致。

(2)除臭墙厚度设计。除臭墙厚度应结合养殖场不同猪舍猪只存栏量、最大日龄呼吸量、粪棚通风量、设计过墙风速、设计除臭墙面积进行设计。推荐过墙风速设计参数1~1.5米/秒,除臭墙面积按照式(2)进行计算确定:

式中:

T——除臭墙厚度,单位为米;

t——设计过墙时间,单位为秒;

v——过墙风速,单位为米每秒。

5.减排效果。智能减氨棚在不同圈舍的氨气浓度变化和瞬时去除率结果见图2,所涉及的猪舍包括圈舍A(平均存栏体重60千克)、圈舍B(平均存栏体重80千克)、圈舍C(平均存栏体重100千克)。智能减氨棚在清水运行和加药运行条件下的氨减排效果分别为图2(A)、图2(B),两者对比可知,当处理前氨气浓度为8ppm以上时,清水运行可通过溶解氨气而表现出一定的氨减排效果,但减排率不超过66%;加药运行的氨减排效率可保持在71.8%以上,且在运行良好的情况下达到100%的氨减排效果(氨气未检出),说明在正常运行的情况下,智能减氨棚能够满足猪舍出风的氨气去除目标。当猪舍存栏生猪平均体重增高时,智能减氨棚的氨气减排率可分别保持在81.2%(平均体重80千克,圈舍B,图2C)和26.4%(平均体重100千克,圈舍C,图2D)以上。圈舍A、B、C的最大氨减排效果虽然均可达到100%,然而随着存栏平均体重增加至100千克以上,减排率有明显的降低,此时可通过添加药剂用量或增设第二道除臭墙以延长反应时间以保持不同的氨减排目标。

6.工艺成本。以肥猪舍设计存栏600头、氨气减排率80%、氨气产生速率10克/(头·天)为例,固定投资为38770元。智能减氨棚可使用10年,头均总成本为7.74元/头,去除每千克氨气所需的成本为5.2元/千克。

三、结语

(1)智能减氨棚具有较高的氨减排效果,猪舍存栏平均体重分别为60、80、100千克时,氨减排效率可分别达到71.8%、81.2%及26.4%以上。

(2)实际应用过程可通过增加加药浓度、设置第二道除臭墙等措施提高智能减氨棚的氨减排效率。

(3)每去除1千克氨气所需成本为5.2元。