挤压造粒机螺杆元件表面激光熔覆工艺研究

2023-12-05王立凯孟岩王禄张广伟

王立凯 ,孟岩 ,王禄 ,张广伟

(1. 国家能源集团宁夏煤业有限责任公司烯烃一分公司,宁夏,银川 750409 ;2. 大连橡胶塑料机械有限公司,辽宁 大连 116039)

螺杆挤压造粒机是利用压力使固体物料进行团聚的干法造粒过程。该设备通过混炼、挤压、造粒等过程将聚合物原料制成粒料,有效地实现了产品使用性能的改进与提高,更方便后续的计量、运输等操作[1]。作为连续混炼设备双螺杆挤出机主要用于塑料改性,它是随着塑料工业的发展而发展起来的[2]。挤压造粒机由挤压系统、传动系统和加热冷却系统组成。挤压系统包括螺杆、机筒、料斗、机头、和模具。

螺杆是挤塑机的最主要部件, 它直接关系到挤塑机的应用范围和生产率, 由高强度耐腐蚀的合金钢制成。螺杆挤出机是塑料成形和共混改性方面的核心装备。在实际共混改性生产过程中,挤出机的螺杆都处在恶劣的高压高温环境,并且承受着巨大的摩擦力与剪切力。由于特殊的工作环境,挤出机螺杆并不是常见的金属与金属之间的摩擦,而是金属与高分子聚合物,因此螺杆表面的磨损情况经常比较严重。

螺杆的磨损使其与料筒的间距增加,影响了螺杆对物料的压缩与剪切,从而将导致产品质量的下降。另一方面,频繁更换磨损失效的螺杆既增加了成本,又耽误了生产计划,造成生产效率降低。因此对于磨损的螺杆通常进行修复而非更换,来降低成本,提高生产效率。

激光熔覆技术是一种先进的材料表面改性技术,具有稀释率小、熔覆层组织致密、涂层与基体结合良好及工作环境无污染等优点[3~4],可以解决传统修理方法中材料选用的局限性、工艺过程热应力、热变形、材料晶体粗大、基体材料结合强度难以保证的问题。因此本文通过实验来验证使用激光熔覆技术修复螺杆元件的可行性。

1 试样制备与试验方法

1.1 试样制备

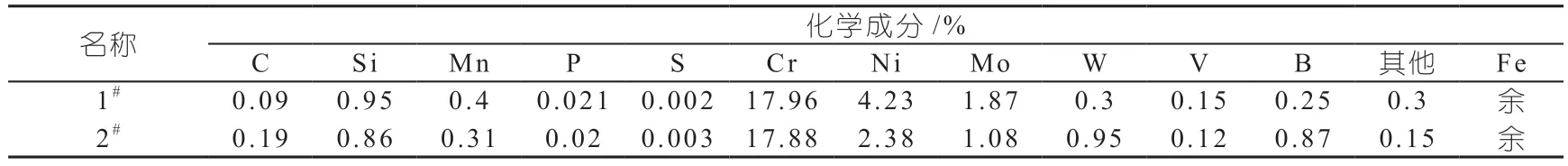

本次实验选用的基体材料为38CrMoAl,规格为100 mm×50 mm×20 mm。采用1#、2#两种激光熔覆材料。熔覆材料化学成分见表1 所示,激光熔覆工艺参数见表2 所示。

表1 激光熔覆材料化学成分(质量分数,%)

表2 激光熔覆工艺参数

1.2 试验方法

利用线切割在试件上进行取样, 规格为20 mm×15 mm×15 mm,取样方向为堆焊层至基体截面位置。采用CLYMP VF-DEM 型光学显微镜观察堆焊层的组织形貌。利用HV-3000 型显微硬度计测量试样硬度梯度分布。采用ML-10 磨损试验机进行常温耐磨性试验,试验载荷为3 kg,转速为120 r/min,磨损时间为10 min,与45#钢淬火(51.2 HRC)试样作对比分析。使用S-3400N 扫描电子显微镜观察使用后堆焊层的组织形貌和成分变化。

2 试验结果及分析

2.1 熔覆金属组织形貌

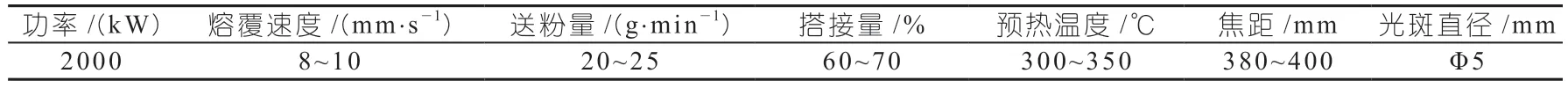

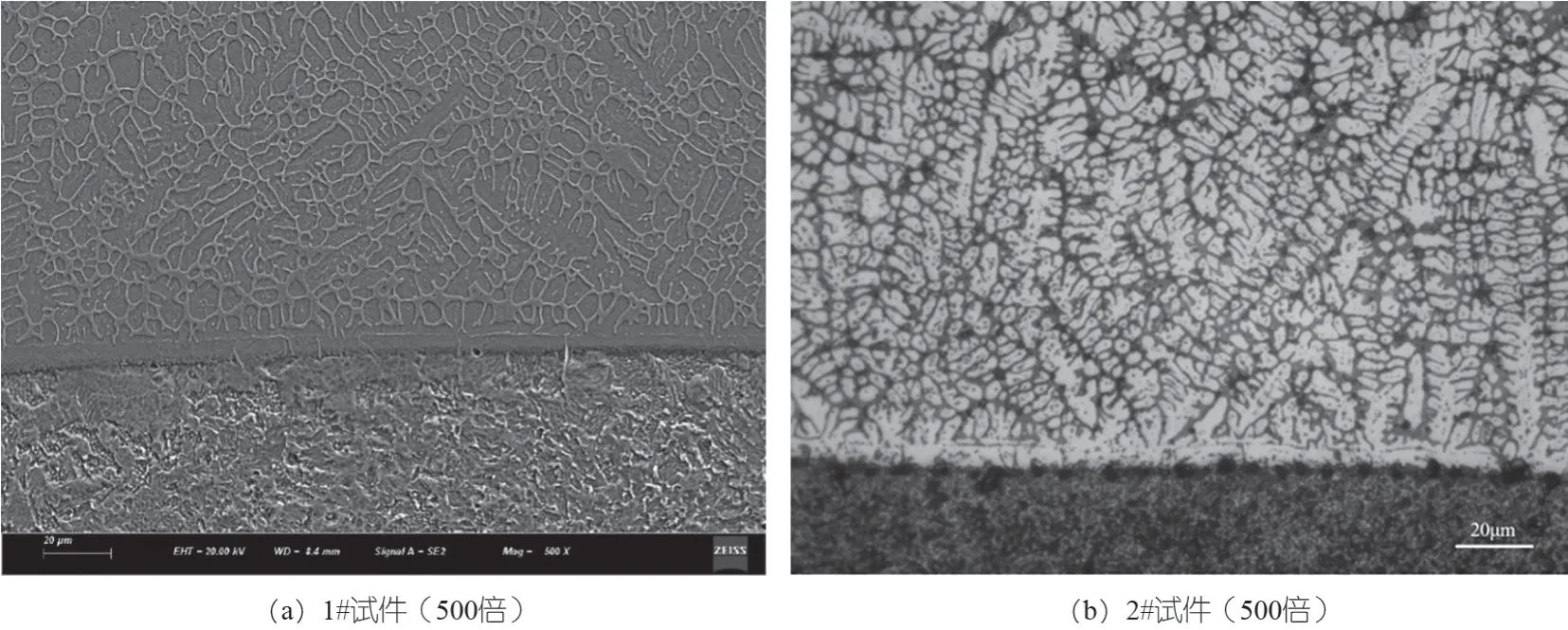

图1 为在光学显微镜不同放大倍数下的堆焊层和母材微观组织形貌。图1(a) 为1#式样的组织形貌,图1(b) 为2#式样的组织形貌。从图中可以明显看到堆焊层在不同道次下的组织形貌。浅色部分为堆焊层,深色部分为母材。在界面结合处可以看到,形成了较为紧密的冶金结合,其中间有一条细小的过渡区,过渡区尺寸约为5 μm。这是由于激光熔覆过程中,母材温度低,熔池温度高,在熔池和基体之间形成垂直于界面的巨大温度梯度。熔池液体沿垂直于界面的最大散热方向快速生长,形成了明显的树枝晶。

图1 熔覆金属焊态组织形貌

同时,随着熔覆金属中的B、W 等合金元素的增加,其组织也发生了变化,细小的硬质相化合物均匀弥散分布在枝晶状的马氏体周围,起到弥散强化的作用。

2.2 熔覆金属成分

图2(a) 为试件从堆焊层到基体的线扫描区域划分。图2(b) 为各元素随位置不同的含量变化。

图2 熔覆金属成分分析

从Fe 元素的含量变化看,过渡层较薄,堆焊层的稀释率非常低,说明激光堆焊工艺有助于控制稀释率。Cr、Ni 元素的含量变化不大,元素烧损较少。

2.3 硬度测试

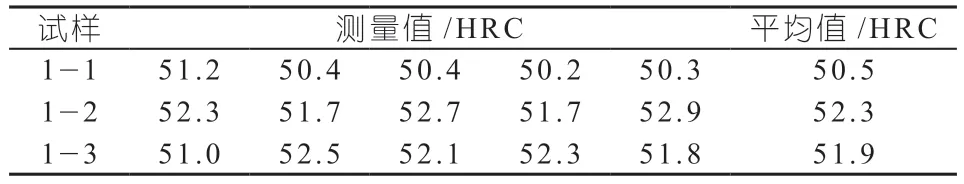

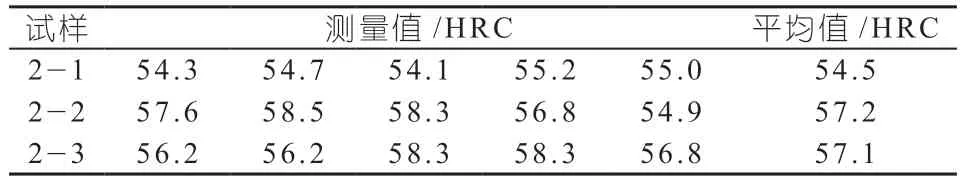

表3 和表4 为两种熔覆金属表面硬度分布,选取了3 个范围,每个范围取5 点,计算出平均值。根据统计结果可知,1#熔覆金属的表面硬度在HRC50~52之间,2#试件的表面硬度在HRC54~57 之间,且两种熔覆金属的硬度变化范围差异性不大,说明激光熔覆对硬度的波动性影响很小。2#试件硬度高于1#试件,说明2#试件内部面的硬质强化相增多,耐磨性能也能够增加。

表3 1#激光熔覆试样表面硬度

表4 2#激光熔覆试样表面硬度

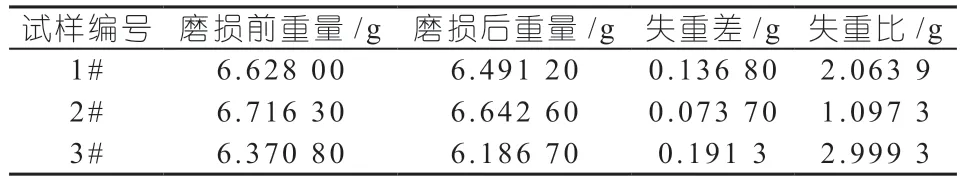

2.4 耐磨性测试

试验是在ML-10 型圆盘销式磨粒磨损试验机上进行。试样规格为Φ6×25 mm,试验载荷为3 kg,刚玉砂纸20#,转速为120 r/min,磨损时间为10 min,用45#钢淬火(51.2 HRC)试样作为标准进行比较。其中1#和2#为熔覆金属试样,3#为45#钢淬火试样。磨损试验数据如表5 所示。

表5 磨损试验结果

从表5 中可知,在同等磨损条件下,1#试样平均失重比为2.063 9%,2#试样的平均失重比为1.097 3%,是45 钢淬火试样的失重的68% 和36%。同时2#熔覆金属材料的耐磨性能高于1#试件,说明这两种新型耐磨材料具有良好的耐磨性能。

3 螺旋元件修复

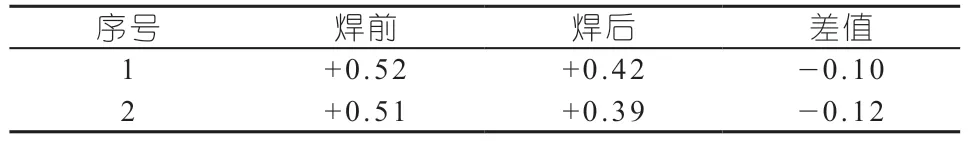

选取需要修复的螺旋元件进行验证试验(磨损量按≤4 mm 选取),分别使用1#、2#激光熔覆粉末进行修复,并进行探伤检测和尺寸检测,其结果如表5,图3 所示。

经过检测分析,采用上述工艺和材料制定的螺杆元件经过PT 探伤检测后无裂纹,其内孔花键尺寸变化基本在0.12 mm 以内(表6),符合原工艺设计要求。因此,采用激光熔覆修复螺杆原件的工艺方法是可行的。

表6 内孔花键修复前后尺寸对比

4 结论

(1)熔覆金属熔覆金属与基体结合良好,主要是以枝晶状马氏体为主,枝晶间弥散分布着硬质碳化物。

(2)在熔覆层与基体之间其形成细小的5 um 的热影响区,熔池液体沿垂直于界面的最大散热方向快速生长,形成了明显的向上生长的胞状晶、树枝晶。

(3)1#熔覆金属硬度平均在50~52 HRC,2#熔覆金属的硬度平均在54~57 HRC 之间,磨损失重是45#淬火钢的68% 和36%。

(4)通过成品零件试焊,且检查零件尺寸变形量平均在0.12 mm 以内,均符合公差要求。