激光熔覆FeCrB/NiCrB合金涂层的摩擦磨损与抗冲击性能

2023-12-05谭小波周嘉利章龙管李开富谢树昌程延海

谭小波 ,周嘉利 ,李 云 ,章龙管 ,李开富 ,黄 斌 ,谢树昌,程延海

(1.中铁工程服务有限公司,成都 100142;2.中国矿业大学机电工程学院,徐州 221116)

0 引言

盾构机是一种用于地下隧道建设的专用工程机械,已广泛应用于城市地铁、海底隧道、煤炭资源开采等领域[1-3];其关键部件刀圈在进行硬岩层施工时难免磨损严重,一旦出现故障,维修困难,因此刀圈的结构、硬度以及整体刚度是影响施工掘进速度和成本的重要因素。利用激光熔覆表面改性技术对受损盾构机部件进行修复再制造,不仅能够快速满足市场需求,还能有效减少资源和能源浪费,具有重要的应用意义[4-5]。

FeCrB合金因组织中的硼化物和碳化物产生了硬质相强化效果而具有优异的耐磨性能,已广泛应用于大型耐磨零部件的表面改性[6]。然而高硬度涂层脆性较大,对于残余应力的承受能力较低,具有较高的开裂敏感性,并且多层熔覆工艺的热积累会持续增大涂层内应力,促使裂纹萌生和扩展[7-10]。目前,研究人员通过激光熔覆多层复合涂层等工艺来缓解内应力,以提高耐磨性能。方志民等[6]研发了激光多层堆焊制备硬质厚涂层的缺陷调控技术,通过在涂层和基体间制备一层黏结层显著降低了涂层和基体间的界面应力,降低了涂层的开裂敏感性。赵庆宇等[7]采用激光熔覆技术沉积Ti-BN 增强钴基复合涂层,硬质相强化和晶粒细化的协同效应有效提高了涂层的硬度和耐磨能力。XU 等[8]采用激光熔覆技术制备了硬度梯度多层WC增强钴基复合涂层,发现该涂层的开裂敏感性远低于恒定硬度多层复合涂层,并且可通过合理设计多层熔覆层的硬度来改善其成形质量。ZHOU 等[10]采用增设NiCoCrAlY合金黏结层的方法制备了无裂纹且硬度高达1 100 HV 的陶瓷金属复合涂层。综上所述,在高硬度耐磨涂层与基体之间设置高韧性黏结层能够提高结合强度,减少界面应力,阻止裂纹萌生和扩展,使涂层具有外硬里韧的优点。

NiCrB合金具有优异的延展性以及适当的强度和韧性,与FeCrB合金和H13钢的热膨胀系数匹配均较好,具备良好的化学相容性,作为黏结层材料可以实现FeCrB合金涂层与H13钢基体之间良好的结合,提高涂层的耐久性和抗冲击性能[11]。

目前,FeCrB合金硬质涂层尚未应用于盾构机滚刀,主要原因是该类涂层极易开裂。为此,作者用激光熔覆的方法在FeCrB合金硬质涂层和H13钢基体之间增设了NiCrB合金黏结层,研究了涂层的显微组织、硬度、摩擦磨损和抗冲击性能,以期为盾构机滚刀的性能提高和使用寿命延长提供参考。

1 试样制备与试验方法

1.1 试样制备

基体材料选用H13钢,激光熔覆涂层所用原料包括耐磨层FeCrB合金粉末和黏结层NiCrB合金粉末,2种粉末的粒径均为50~150 μm,纯度大于99.98%。H13钢、FeCrB 合金粉末和NiCrB 合金粉末的化学成分如表1所示。

表1 试验材料的化学成分Table 1 Chemical composition of test materials

激光熔覆前,用砂纸打磨基体表面并用无水乙醇冲洗,使表面粗糙度Ra为0.43 μm。使用YLS-4000型光纤激光器制备FeCrB合金涂层(直接沉积,无黏结层)和FeCrB/NiCrB合金涂层(先熔覆NiCrB合金黏结层再熔覆FeCrB合金涂层)试样。采用同步送粉法进行激光熔覆,氮气作为保护气体,工艺参数通过预试验以成形质量较优且对基体热影响较小为依据确定,具体如下:激光功率1.4 kW,扫描速度14 mm·s-1,送粉速率17.15 g·min-1,离焦量13 mm,光斑直径3 mm,搭接率50%。NiCrB合金黏结层为单层熔覆,FeCrB合金涂层为7层熔覆,熔覆面积为100 mm×45 mm,熔覆层总厚度约为3.6 mm。

1.2 试验方法

在激光熔覆层表面依次喷涂清洗剂、着色剂和显影剂,对涂层表面进行着色探伤,观察裂纹等缺陷。用砂纸打磨涂层截面,再用植绒抛光布和粒径为0.5 μm 金刚石抛光剂进行抛光处理,然后置于质量分数10%的硝酸乙酸溶液中腐蚀15 s,随后在王水中腐蚀3 s,最后用无水乙醇冲洗并吹干。

采用RX-50M 型光学显微镜观察涂层截面显微组织。采用MAIA3型扫描电子显微镜(SEM)观察涂层的微观形貌。采用D8 ADVANCE 型X 射线衍射仪(XRD)分析涂层的物相组成,扫描范围为20°~100°,扫描速率为10 (°)·min-1,步距为0.02°。采用HVS-1000型显微硬度计测试涂层截面的硬度分布,载荷为0.98 N,保载时间为15 s,从表面向内部每间隔0.2 mm 取点测试,同一深度测3个点取平均值。采用MLGS-225C型干湿橡胶轮磨粒磨损试验机进行摩擦磨损试验,载荷为300,600,900 N,橡胶轮转速为360 r·min-1,磨损时间为2 h,磨料为颗粒尺寸0.6~1.2 mm 的石英砂,用量为150 g·min-1。使用精度为0.01 mg的电子天平称取试样质量,计算涂层的磨损量(磨损前后的质量差),并通过SEM 观察磨损形貌。采用KRJB-300B型夏比冲击试验机测试涂层和基体的抗冲击性能,试样尺寸为10 mm×10 mm×55 mm,分别在涂层和基体试样上开标准V型缺口,缺口深度为2 mm,试验温度为室温,并通过SEM 观察冲击断口形貌。

2 试验结果与讨论

2.1 宏观与微观形貌

由图1可见:直接熔覆于基体上的FeCrB合金涂层表面出现明显的贯穿性裂纹,部分区域甚至已经剥离翘起,但FeCrB/NiCrB合金涂层成形质量较好,表面无明显裂纹缺陷。在H13钢上直接熔覆FeCrB合金涂层时,由于FeCrB合金和H13钢基体的热膨胀系数差异较大,在激光熔覆过程中较大的温度梯度下,熔覆层和基体之间的体积变化差异较大,导致界面处产生较大残余应力,当积累的应力大于材料的屈服强度时,就会产生裂纹[12]。NiCrB合金的热膨胀系数介于FeCrB合金涂层和H13钢基体之间,并且具有良好的延展性,可以有效减少内应力,阻止裂纹的萌生和扩展[10,13],因此FeCrB/NiCrB合金涂层表面未出现裂纹。

图1 表面着色探伤后不同涂层试样表面的宏观形貌Fig.1 Surface macromorphology of different coating specimens after surface tint inspection:(a)FeCrB alloy coating and(b)FeCrB/NiCrB alloy coating

直接熔覆于基体上的FeCrB合金涂层中的裂纹于熔合线处的柱状晶之间萌生,向涂层内部扩展变宽,延伸至等轴晶处终止。这是因为柱状晶较为粗大,没有枝晶臂,结合力较弱,而等轴晶晶粒较细且排列紧密,结构稳定[14]。由图2可见:NiCrB合金黏结层主要由等轴晶和树枝晶构成,这归因于NiCrB合金良好的组织特性以及激光熔覆的高冷却速率。细密的等轴晶填补了树枝晶之间的空隙,使涂层更加致密,也减少了粗大树枝晶之间相互耦合产生的应力集中。因此,NiCrB合金黏结层具有优异的韧性,能够承受较大的残余应力,阻止裂纹的萌生与扩展。

图2 NiCrB合金黏结层的显微组织Fig.2 Microstructure of NiCrB alloy bonding layer

由图3可见:直接熔覆于基体上的FeCrB合金涂层各熔覆层间界面处晶粒尺寸较大,而在FeCrB/NiCrB合金涂层中FeCrB合金涂层和NiCrB合金黏结层界面处晶粒较细小且结合紧密。由于FeCrB合金和NiCrB合金成分不同,熔覆过程中元素相互扩散,在二者界面处容易形成异质晶核,有利于晶粒形核,形成细小紧密的晶粒结构;而在同成分的情况下,均相成核困难,成核点较少,会形成尺寸粗大的晶粒结构。此外,FeCrB/NiCrB合金涂层中FeCrB合金涂层的晶粒形貌比NiCrB合金黏结层清晰,这是因为镍基合金的耐腐蚀性优于铁基合金,在金相腐蚀过程中,铁基合金涂层的晶间组织会受到更严重的腐蚀,导致晶界更容易暴露出来,晶粒形貌更为清晰。

图3 涂层截面层间界面处的显微组织Fig.3 Microstructure of interlayer interface in coating cross section:(a)FeCrB alloy coating and(b)FeCrB/NiCrB alloy coating

由图4可见,在熔覆制备FeCrB/NiCrB合金涂层时,结合区域被激光束重新加热,产生更多细小的树枝晶。树枝晶具有各向异性,有助于阻碍晶界滑移,从而提高涂层的硬度[15]。涂层顶部受到强烈的激冷作用,产生大量晶核,形成各方向尺寸相差较小的细小等轴晶组织。晶粒细化可以增加晶界面积,阻碍位错滑移,从而提高涂层的强度。

2.2 显微硬度

由图5可见,FeCrB/NiCrB合金涂层中FeCrB合金涂层、NiCrB合金黏结层和基体的平均硬度分别为840,403,285 HV。7层FeCrB合金涂层的厚度约为3 mm,每层约为0.43 mm,NiCrB合金黏结层的厚度约为0.6 mm。由XRD测得,FeCrB合金涂层的物相组成为α-Fe、Fe2B 和Cr2C3。其中,Fe2B和Cr2C3硬度较高,不但能起到硬质相强化作用,还对位错滑移有钉扎作用,因此FeCrB合金涂层的硬度很高。

图5 FeCrB/NiCrB合金涂层截面的显微硬度分布Fig.5 Microhardness distribution on FeCrB/NiCrB coating cross section

2.3 摩擦磨损性能

在300,600,900 N 载荷下,FeCrB/NiCrB合金涂层的摩擦因数分别为0.35,0.44,0.42,对应的磨损量分别为5.29,248,300 mg。涂层的摩擦因数和磨损量均随着载荷的增加而增大。这是因为载荷增大,形成的摩擦热增加,使涂层出现了严重的软化现象[16-17]。此外石英砂的主要成分是SiO2,其硬度远高于涂层,而由于橡胶轮具有一定弹性[18-19],在300 N 载荷下,石英砂只作用在涂层表面;在600,900 N载荷下,部分石英砂嵌入涂层,在橡胶轮的推动下剪切涂层,造成极大的质量损失,同时氧化磨损加剧,进一步增大了磨损量[20-22]。

由图6可见:当载荷为300 N时,FeCrB/NiCrB合金涂层磨痕表面较为粗糙,能观察到硬质相凸起和平行犁沟,其主要磨损机理为磨粒磨损,此外涂层表面还发生了氧化磨损,形成由Fe2O3、Fe3O4构成的白色团状颗粒[17];当载荷为600 N 时,涂层表面出现了明显的材料转移现象,可观察到大块犁皱和氧化物,表明发生了严重的黏着磨损和氧化磨损[23-24];当载荷为900 N 时,出现了大块的氧化物,表明氧化磨损加剧[25]。

2.4 抗冲击性能

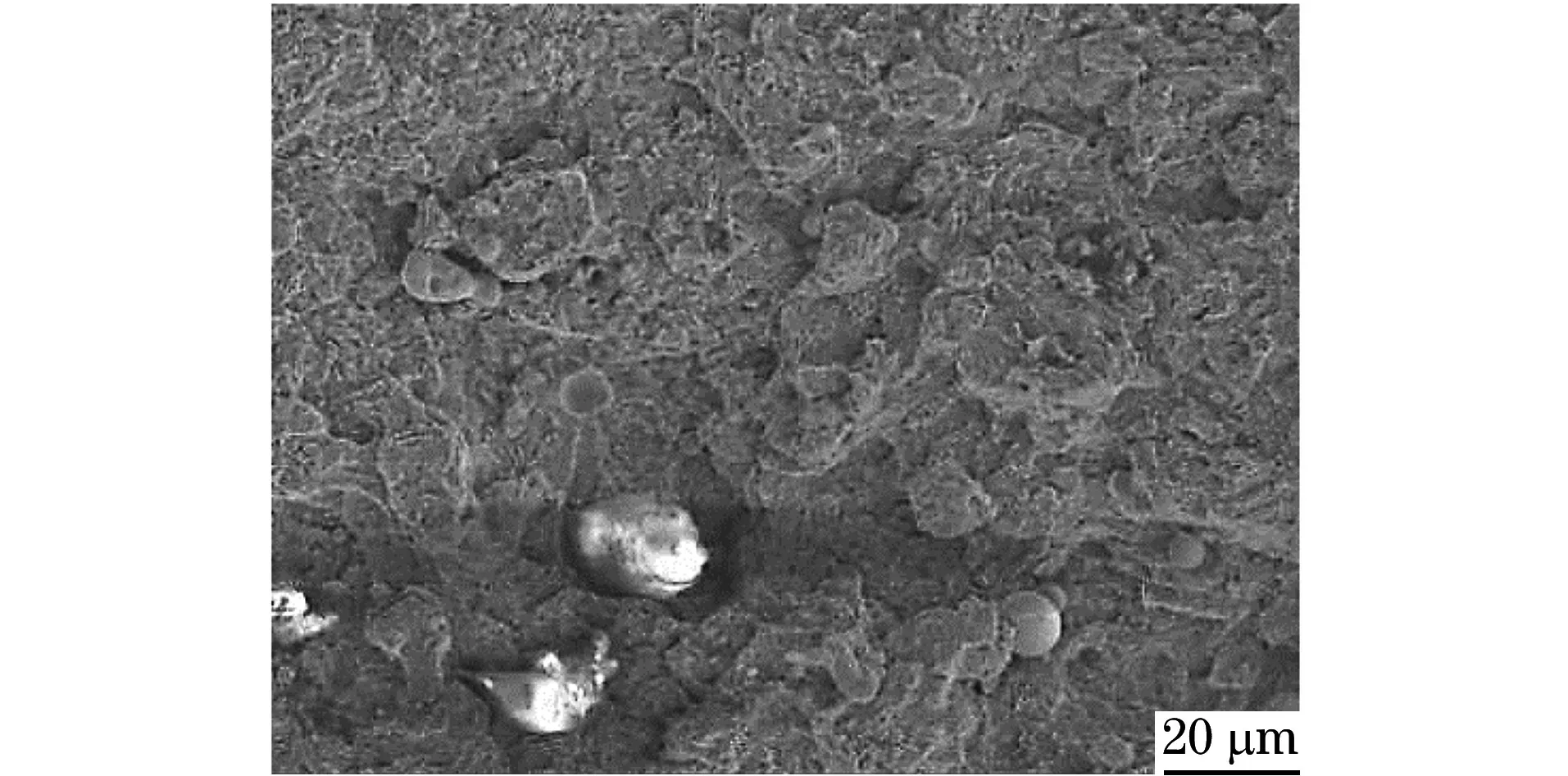

FeCrB/NiCrB合金涂层试样的平均冲击吸收功为12 J,高于基体(3 J),这表明涂层具有优异的抗冲击性能。由图7可以看出,FeCrB/NiCrB合金涂层的冲击断口存在着大量的撕裂棱和韧窝,断面呈现晶粒形貌。由于涂层中树枝晶和等轴晶的晶粒互相嵌合,阻碍了晶界滑移,增大了涂层受冲击撕裂的阻力[26],使得晶内强度大于晶界强度,因此涂层沿着晶界处最薄弱的部分开裂,表现为韧性断裂。

图7 FeCrB/NiCrB合金涂层冲击断口的微观形貌Fig.7 Micromorphology of impact fracture of FeCrB/NiCrB alloy coating

3 结论

(1) 采用激光熔覆技术在H13钢表面直接制备的FeCrB 合金涂层表面存在贯穿性裂纹,在FeCrB合金涂层与基体之间熔覆一层NiCrB合金黏结层后得到的FeCrB/NiCrB合金涂层中无明显裂纹缺陷,成形质量较好。

(2) 在FeCrB/NiCrB合金涂层中,NiCrB合金黏结层主要由等轴晶和树枝晶组成,其与FeCrB合金涂层界面处的晶粒较细小且结合紧密。FeCrB合金涂层、NiCrB合金黏结层和基体的平均硬度分别为840,403,285 HV。

(3) 在300,600,900 N 载荷下,FeCrB/NiCrB合金涂层的摩擦因数分别为0.35,0.44,0.42,对应的磨损量分别为5.29,248,300 mg。FeCrB/NiCrB合金涂层的平均冲击吸收功为12 J,高于基体(3 J),断裂机理为韧性断裂。