既有线路提高高压旋喷桩成桩质量的研究

2023-12-04刘鹏程

刘鹏程

(山东蒙田工程项目管理有限公司,山东 德州 254000)

0 引言

近年来,随着社会的不断进步以及经济水平的快速提升,为了满足我国经济的发展,近些年来铁路运营使用了大量的新技术新设备,随着重载牵引机的使用,原路基在严重超载以及雨水冲刷等情况下,出现了各种路基病害。针对此问题,我们采用不影响线路运营的斜打高压旋喷桩加固路基。高压旋喷桩施工过程中存在较多的干扰因素影响成桩质量,本文以对朔黄铁路 2019 年大中修三汲至黄骅南路基下沉综合整治工程中针对路基下沉采用高压旋喷桩加固实例,通过对加固过程中影响成桩质量的各干扰因素进行研究分析,制定一系列控制措施,以提高旋喷桩成桩质量,保证路基加固效果[1-4]。

1 工程概况

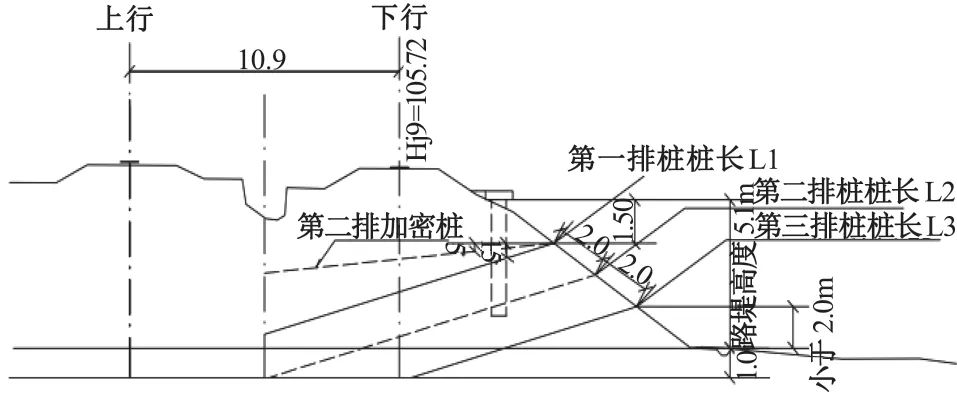

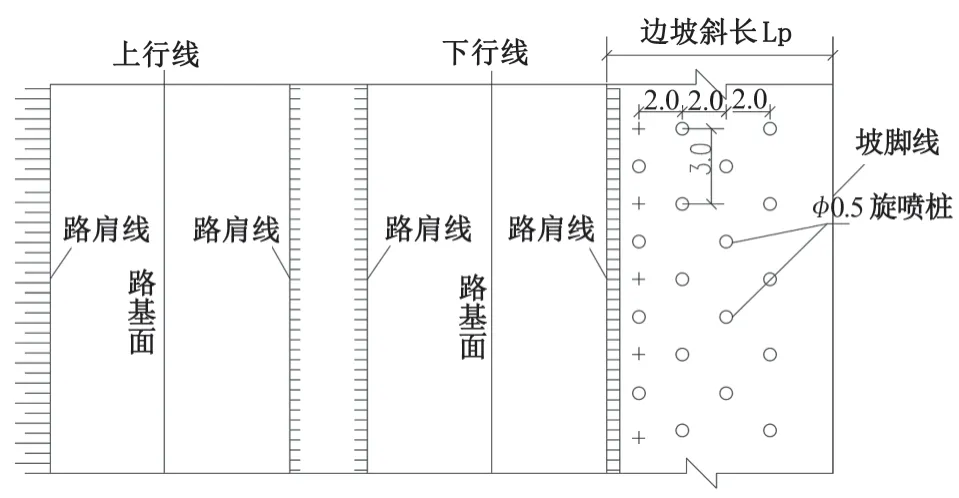

朔黄铁路是国家一级干线电气化铁路、重载路基。西起山西省神池县神池南站,东至河北省黄骅港站,是我国西煤东运的第二条大通道。该线铁路于 2000 年 5 月 18 日正式开通运营,列车运行速度 80 km/h。运输能力自 2006 年运量突破亿吨,并以每年千万吨级增长,随着运量的增长,机车车辆轴重的加大和行车速度的提高,部分地段不同程度地出现了路基下沉情况。经调查发现,下沉地段路堤长时间经雨水冲蚀将细颗粒从路基冲出,引起路基沉降,需时常进行补碴。由于长时间补碴,使一定长度范围内形成道碴囊,给运营带来安全隐患。常规的加固方案,需停运一段线路,且施工周期长,给运营带来较大的经济损失。使用高压旋喷桩(见图1、图2)在路基一侧进行加固,可避免停运带来的经济损失。

图1 桩位布置立面图(单位:m)

图2 桩位布置平面图(单位:m)

另外,既有线路下行侧路肩采用了挖孔桩及冠梁进行加宽,冠梁上装有平网,路堤边坡采用拱形骨架护坡进行防护,坡脚处设有刺网,施工环境复杂。且施工期间需保证旋喷桩机不侵线逼停列车并保证加固效果不影响列车运营,需充分利用行车间隙,施工难度大,必须解决好旋喷桩成桩质量,确保一次满足设计规范要求,避免二次施工带来的工期、成本问题。

2 高压旋喷桩施工基本原理及特点

高压旋喷桩是通过旋转钻机,水泥浆搅拌系统、高压注浆系统等设备,将水泥浆变成高速旋转的水泥浆喷射流,在此高压喷射流的作用下对土体劈裂、渗透,使水泥浆与原土体均匀搅拌混合在一起,凝固后形成圆柱状水泥加固体,其工艺流程图如图3 所示。高压旋喷桩加固路基可广泛应用于淤泥、软弱黏性土、砂土甚至砂卵石等多种土质。通过调整钻机角度可以实现斜向不同角度打桩,通过移动桩机可以实现按照预设桩位打桩,进而可用作路堤侧斜向加固,具有加固效果好、操作简单、易于施工,不影响既有线路运营、适用范围广等优点。

图3 工艺流程图

3 高压旋喷桩加固路基常见的质量问题及原因

3.1 桩体角度、桩位偏差太大

施工前作业面未平整到位,桩点周围紫穗槐以及路肩加宽时产生的碎石、拱形骨架砌片石清理不到位,钻机引孔时钻杆浮动较大导致引孔偏离轨迹,桩点放样不到位,累计误差较大,按照设计要求布设桩点时,桩点布设到冠梁挖孔桩、接触网支柱等交叉干扰处,影响成桩位置偏离设计规范要求。

3.2 桩体直径偏差超出允许范围

施工前未进行试桩或未按照试桩得出高压旋喷桩满足设计要求所需的注浆压力、提升速度等参数进行施工,施工中压力值突增或突降未及时发现,导致桩体出线断桩或浆液外泄压力不足以劈裂渗透进周围土质形成设计要求桩体直径。

3.3 成桩不均匀桩体强度不足

施工过程中存在侥幸心理,为了减少桩机移动时间加快施工进度未实行隔桩施工,致使部分邻近桩因高压水泥浆挤压周围土质而浆液外流,进而成桩不均匀。注浆过程中不返浆或反浆量远远不足时,提升钻杆速度依然按照试桩时数值进行,导致成桩后出现断桩、桩体抗压强度不足等情况。为了防止注浆管堵眼加快施工进度,制浆过程中未按照配比进行制浆,水泥浆密度达不到设计要求。

3.4 桩顶不规则

施工前桩位处紫穗槐根部、拱形骨架浆砌片石等清理不干净,高压水泥浆无法劈裂渗透进周围土质中形成完整规则的桩顶。喷射结束后,在喷射孔内未进行静压充填灌浆,或静压充填未至浆面不再下沉为止,导致桩顶有凹穴产生。

4 控制措施

4.1 作业场地提前检查复核

作业场地提前探测好电缆位置并与相关单位联系,进行管线、桥涵(安全距离≥2 m)调查后,清除施工场地地面范围内的障碍物,不能清除的做好保护措施,然后整平、夯实;同时合理布置施工机械、输送管路和电力线路位置,确保施工场地满足施工要求,运营安全。按照设计规范要求进行桩点布设并进行复核检查,对桩点位置处存在的紫穗槐根部、砌片石等大块影响高压旋喷桩施工的杂物清理干净,对于桩点布设在冠梁挖孔桩、接触网支柱处时,及时更改桩点位置,保证在设计要求内调整,并做好书面记录,方便验收时有记录可查。

4.2 施工前做好施工准备工作

每个工点施工前必须严格执行试桩并不能低于3根做好数据记录,查明在设计范围内压力提升速度等值对高压旋喷桩桩固结的强度和直径影响,确定各项参数,以便后续施工各参数的调节。桩机引孔时先用小压力试喷,保证喷嘴未堵塞,打桩时后台观测好压力值变化,当压力值变化较大时,及时停泵将钻杆拔出并记录好此时停浆点位置,检查喷嘴是否堵塞,通常压力值突然明显升高时即为钻孔堵塞,待排查清除后将钻杆沉入停浆点下 0.5 m 处,恢复供浆时再喷浆提升。若停机超过 3 h,应拆卸输浆管路,清洗干净,在原桩位旁边补桩。且在施工过程中,由于停机导致浆液闲置时间过长,则这部分浆液就必须废弃,不能再次使用。

4.3 施工中发现问题及时停机分析解决

施工过程中做好双控及压力控制和轨顶高程控制,安排专人在相应位置进行盯控,注浆过程中发现反浆不正常及时停机进行检查,排除水泥浆从其他位置尤其是道床内冒出,以及轨顶标高是否发生变化。排除冒浆和轨顶标高变化可以在设计范围内减缓提升速度增加注浆量,保证水泥浆填充空隙。也可以在设计规范范围内适当增加速凝剂的添加,减少桩体凝固所需要的时间,从而使浆液在成桩范围内加速凝固进而使高压旋喷桩强度达到设计要求。若出现冒浆和轨顶标高变化及时停机处理冒浆和顺平轨顶标高,同时在设计范围内降低注浆压力,加快提杆速度,保证不再出现冒浆和轨顶标高变化,并进行二次注浆保证成桩满足设计要求。严格按照设计要求施工自上而下,同排高压旋喷桩隔桩施工,第一排天窗点内施工,不能存在侥幸心理。

4.4 施工完成后加强成桩保护

高压注浆施工完成之后,高压旋喷桩的顶部会因为浆液发生析水收缩等原因可能会出现凹穴,采取再次注浆或将返浆往回灌等措施来消除这些凹穴,保证成桩质量。施工完成后不可直接在桩体顶部冲洗注浆管,避免桩体由于外力导致变形或破坏,加强成桩保护。

5 实践成果

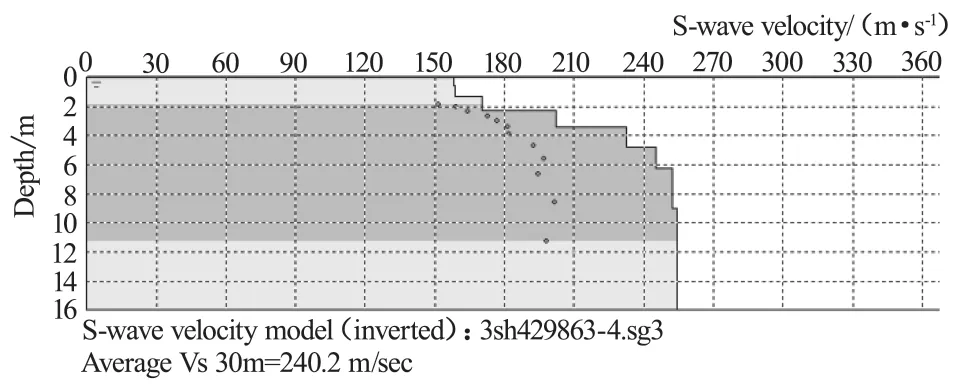

采取上述控制措施后,后续高压旋喷桩不再出现桩径过小桩头凹穴桩身中心偏差过大、抗压强度不足等质量问题,避免了成桩后再进行处理的误工误时,大大提高了高压旋喷桩成桩质量,确保了加固效果(见图4)。

图4 瑞雷波法路基加固效果监测图

6 结语

朔黄铁路是我国西煤东运的第二条大通道,采用不影响线路运营的斜打高压旋喷桩加固路基,无需进入铁路线路且加固用时较短,能全天连续作业,施工进度快、加固效果良好,解决了既有线铁路路基加固影响线路运营的问题,大大节省了停运整修带来的运营损失,保证了既有铁路线路的行车安全。通过将上述质量控制措施运用到本工程 1 850 根桩(桩长共 20 277 延米)的施工中,后续高压旋喷桩不再出现桩径过小桩头凹穴桩身中心偏差过大、抗压强度不足等质量问题,避免了成桩后再进行处理的误工误时,大大提高了高压旋喷桩成桩质量,通过瑞雷波检测注浆前后波速对比,发现注浆后波速有了很大程度的提升,加固效果明显。共开挖 20 根桩进项桩头质量检测,均未发现异常状况,节省工程成本近 50 万元,缩短工期近 2 个月。同时该工程在肃宁分公司召开的施工总结及表彰会上被评为管段内先进单位,荣获“管理标准化单位”称号,其质量控制的成功经验对以后类似的工程施工具有示范和指导意义。Q