铝合金模板系统的装配式建筑容易出现的质量问题及控制措施探讨

2023-12-04蓝志江

蓝志江,周 建

(1.珠海市建设工程质量监测站,广东 珠海 519000;2.四川省建筑机械化工程有限公司,四川 成都 610051)

0 引言

近几年随着装配式技术的迅速发展,铝合金模板系统的装配式建筑在装配式建筑领域的占比越来越大,该建造方式将装配式技术与组合铝合金模板两种工艺的优点有机结合起来,较传统施工工艺,能较大幅度提高项目的施工质量,对推进绿色施工也有深远意义,已成为装配式行业发展的方向。然而,装配式构件(特别是竖向构件)与铝合金模板组合的施工高精度要求使得现场施工难度增大,容易出现质量问题,亟需加强质量控制。本文以某大型综合体项目采用铝合金模板系统的装配式建筑施工为例,具体说明了该体系施工的优点、容易出现的质量问题及解决方法。

1 项目概况及采用铝合金模板系统的优点

该项目位于市中心的繁华区域,总建筑面积为392 750.53 m2,为大型综合体项目。其中地下 3 层,地上 17~39 层,包含住宅楼 4 栋,办公楼 4 栋。

为大力推进装配式建筑的发展,政府在土地出让阶段已明确该项目的预制率、装配率必须分别在 20 %、40 % 以上。根据上述要求,本项目采用的预制构件为预制楼梯、预制飘窗、预制装饰柱、预制内隔墙条板,模板体系采用铝合金模板系统,特别是铝合金模板系统的使用是建设各方质量责任主体单位反复研究的结果,因为采用铝合金模板体系有以下优点。

1)铝合金模板体系是装配式建筑的一个技术措施,能增加装配率的比重。

2)铝合金模板体系能浇筑零星混凝土构件和混凝土构件的企口,混凝土观感较好,且能免抹灰,这是木模难以做到的。

2 对铝合金模板系统的装配式建筑施工容易出现质量问题及原因的分析

2.1 铝合金模板和装配式预制构件的结合问题

面对新技术、新工艺,建设、设计、施工、监理单位若准备工作不足,易造成施工现场实际情况与施工图纸差异较大,从而出现质量问题。装配式技术是国家近几年才力推的建造方式,铝合金模板体系虽然比装配式建筑稍早,但大多数的施工单位并不熟悉,铝合金模板体系和装配式预制构件的相结合,设计、施工技术难度大大增加,因此在施工图设计阶段,需要建设单位尽早组织总设计单位、预制构件设计单位、铝合金模板设计单位、施工单位联合对设计图纸联合审查、细化,否则实际施工图难以指导现场施工。

2.2 木模、铝模体系的转化问题

装配式建筑一般底层为现浇混凝土,模板为木模,塔楼为铝合金模板体系的装配式建筑。木模体系转变到铝模体系需要的支撑,由于施工图设计图纸未做详尽的考虑,很多构件的预埋,铝合金模板的孔洞留置、模板的支撑杆件无法安装到位,导致第一层的装配式构件与混凝土现浇之间的连接的质量问题较多,混凝土观感较差。

2.3 斜撑较多产生碰撞的问题

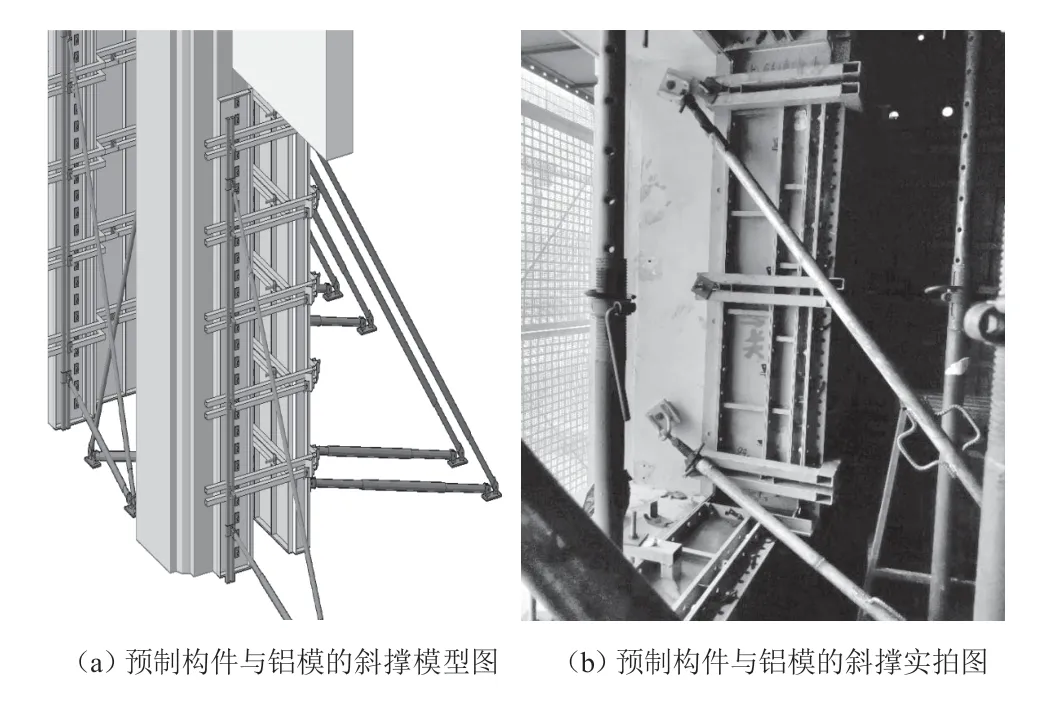

在实际施工中预制构件与铝模两种安装工艺须设置的斜撑较多,容易产生空间碰撞,如图1 所示,处理不好会造成固定杆件变少,容易产生爆模现象。预制构件的安装和铝模板加固体系多为双排斜撑,该支撑体系容易导致预制构件斜撑与铝模斜撑之间的位置产生冲突,尤其是在转角或斜撑密集的情况下[1]。如果在设计阶段未进行深化设计,会导致铝模的墙模板斜撑放置困难,甚至无位置可安装,施工人员为完成铝模板现场加固,只好采取减少安装个别装配式构件斜撑,上述做法极易造成构件出现安全或质量的隐患。

图1 预制构件与铝模的斜撑

2.4 加工精度误差问题

预制构件和铝模加工精度的误差,造成后期安装困难、工作效率下降明显。由于预制构件在工厂制作过程中(主要是模具本身误差、模具多次使用造成的形变等)以及现场施工中(如安装的标高、平面位置等)存在误差,致使构件本身的预埋螺栓与铝模板预留的螺栓孔洞位置在现场无法准确对正到位,故有时只能现场新开孔或对模板原孔位做扩孔处理,不仅影响施工进度且对铝模板的损害也较严重,如图2 所示。若模板预留孔洞(如螺栓孔等)内部未清理干净、或因预留孔位偏差较大,均可导致连接压扣螺栓等安装困难[2]。

图2 铝模开孔过大

2.5 预制与现浇交接处错位、漏浆、烂根问题

铝模与预制构件间的连接易出现尺寸偏差,特别是预制飘窗与现浇剪力墙、现浇梁柱的交接处,容易出现纵横向接缝不平直(露缝)、错位、漏浆现象,如图3 所示,尤其是预制构件阴角、平台板阴角等部位。铝模上下外墙墙体接缝处未考虑下挂 K 板及铝模背楞间距较大,销钉紧固数量少,容易出现墙底烂根现象。

图3 预制飘窗与现浇剪力墙纵向接缝

3 质量应对及控制措施

3.1 建设单位应起总协调作用

建设单位作为总组织、协调单位,须提前组织主体结构设计单位、预制构件设计单位、铝合金模板设计单位、施工单位进行图纸的联合会审,该步骤很重要,并且要预留较长的时间,最好在地上工程施工 3 个月前就开始该项工作[3]。因为铝合金模板加上预制构件形成的支撑技术体系新、较复杂,涉及的各个专业交叉相当多,图纸必须反复讨论修改才能最后确定,才能有效指导现场的施工,减少质量问题的出现。

3.2 增设预埋件

对从木模转换成铝模的该层预增设置埋件或设置埋件,形成对预制构件的有效支撑,同时加强对预制构件、与预制构件现浇连接的剪力墙、柱的垂直度、平整度的控制。

3.3 对支撑优化

对预制构件与铝模的支撑进行优化。由于两者的支撑系统容易存在冲突现象,现将两者相互整合,设计时将预制构件和铝模的斜撑位置设计在相同地方,通过预制构件预埋螺栓孔与铝模开孔连接,铝模增设竖向背楞,与预制构件的斜撑完美结合成一个斜支撑加固件,避免了碰撞,节省了空间,方便了施工。

3.4 加强预制构件、铝模的验收工作

加强对预制构件、铝模进场质量和施工安装的验收工作。模具应保证精确度,表面必须清洁,严格控制铝模在厂内加工的尺寸精度、预制构件的预留洞口与预埋件位置的准确程度等。配备的成品钢筋笼尺寸、规格需符合规范要求[4]。构件进场验收若存在损坏、铝模变形、尺寸与设计文件不符合等情况,则需立即退场或做修补处理。预制构件安装完成后应进行工序验收,构件浇筑完成后需定期养护,并在构件达到 75 % 的设计强度时才可以脱模起吊,并做好成品验收工作。建议派驻驻厂监理,做好过程监督。

3.5 加强预制构件与铝模连接及整体刚度

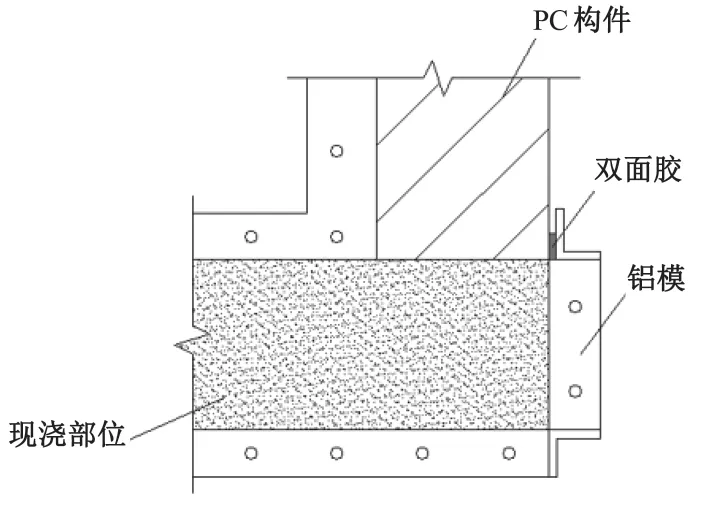

1)预制构件与铝模接缝位置的专项处理措施。铝模板边缘与预制构件的搭接处,在铝模板拼装加固前,提前在预制构件表面(沿墙模板边缘对应位置,水平、竖向均需)粘贴双面胶,在预制构件本身与铝模板的加固螺栓的紧固作用下,PC结构面与模板边缘贴合更加紧密,有效防止了在混凝土浇筑过程中的拼接位置的漏浆问题,如图4、5 所示。可在铝模板深化阶段,注明使用密封胶条与专用压扣,相较于现场粘贴双面胶的措施,直接在模板生产阶段采用密封专用材料,后期现场浇筑的成型效果会更好。

图4 预制构件与铝模接缝处连接

图5 预制构件与铝模接缝处连接

2)加强预制构件的整体刚度。现场混凝土浇筑阶段,由于混凝土侧压力较大,机械振捣一定程度上又增强了混凝土侧压力,当模板支护约束反力不足以抵抗混凝土水平作用力时,将导致螺杆(栓)失效,出现漏浆、爆模等现象。通常情况下,爆模问题易产生的位置,多发于构件的中部以下部位。针对此类问题可通过增设“一字码”或利用角铝连接水平位置相对应的上下层两个预制外墙(见图6)、新型方圆柱扣整体式加固(见图7)、成品对拉螺杆(粗牙)穿预留孔洞附加垫片紧固(见图8)等方式提高整体刚度。另外使用高频振动棒,降低激振力,降低爆模风险。

图6 一字码加固

图7 方圆柱扣环绕加固

图8 预埋套筒螺杆对拉加固

3.7 培训及技术交底

加强对装配式建筑工人的培训,壮大装配式建筑施工力量,打造出多层级的装配式建筑人才梯队,加强对装配式建筑施工队伍人员的预制构件装配知识、操作规程及规范的培训和学习,使其施工更为规范化,减少现场施工错误的发生,确保装配式建筑的施工质量[5]。

4 结语

本工程将预制构件和铝合金模板系统两种新型建造方式有效融合,混凝土质量得到了明显的提高,同时减少了湿作业,施工对现场环境的污染也有一定程度的减轻。铝模+装配式建筑作为发展新型建筑工业化的有力抓手,对促进建设领域节能减排、推进城乡建设高质量发展有着重要的意义。通过对本项目该建造方式的分析,抛砖引玉,让大家更加清晰了解铝合金模板体系的装配式建筑的优点。Q