PAL T200/40 取料机的改造研究

2023-12-04陈志荣

陈志荣

(广州市越堡水泥有限公司,广东 广州 510000)

PAL T200/40 取料机是我司6000t/h 生产线原料制备中混合石预均化堆场配置的重要设备,同时更是生料研磨系统中的关键设备。自2005 年运行至今,由于物料的成分变化、设备部件磨损以及部分构件的初始设计等,已不能满足现如今的工况条件。由此而造成取料机的故障日益增加,日常的维护维修成本高并且难以保持稳定的运行,对生产造成较大的影响。为解决取料机运行稳定性差及维护维修工作量日益增大的问题,我们针对取料机经常出现的故障以及易磨损的部件进行研究分析,并将近几年的维修内容进行归纳总结,逐步开始针对性地改造尝试。经过一段时间调整,尝试性的改造取得不错的成效,取料机的故障率大幅下降,日常的维护维修工作量也不断减少。

1 设备结构以及参数

该混合石取料机与矿山堆料机为一体化设备,适用于圆形堆场。我司的取料机是在围绕中心柱料场内的圆形轨道上运行,同时料耙沿桥梁往复运行实现全断面取料,然后通过刮板输送系统将物料刮至中柱底部经地坑胶带机运出。取料机由刮板取料机、圆形轨道、料耙、液压系统、行走调节系统、润滑系统等组成。取料机的设计取料能力为520T/H,运行速度:0.48m/s;料耙采用液压驱动模式,往复时间为20s/次,小车的正常取料速度:0.033m/min。料耙大架安装在取料机行走方向侧(取料侧);在机架上设置了3 组重载行走轮子及料耙的迁引钢丝绳。行走轮分别安装在机架顶部大梁的上面、侧面及侧边立梁的正面,3 个行走轮子为1 组。刮板机的输送能力为520T/H,运行速度:0.48m/s,电机110kW。

图1

2 存在的问题

一是料耙大架由多件耙齿梁和结构梁组成,每件耙齿梁上焊接约15 个耙齿,通过耙齿对物料来回疏松,使物料自由下滑至刮板位置,由刮板截取并输送至中心柱下料口。原耙齿是φ36 的螺纹钢直接裁剪需要的长度,通过焊接的方式直接焊在料耙梁上。当耙齿磨损严重需要更换时,只能选择直接割除,或者在旁边重新焊接一根新的耙齿,使得更换耙齿的工作变得繁琐。且为了保障耙梁的安全,一般在与料耙梁直接焊接的位置很少选择割除的方式,会导致耙齿梁上积累的残留物越来越多,加重整个料耙大架的重量。其一,耙齿的材料是螺纹钢,其硬度很低,有效的使用寿命会很短。其二,我司的混合料成分为石灰石与黏土混合料,黏土掺入比例为6%左右,LSF 控制值为160±15mm, 水份为7%~15%左右。综合上述2 种原因,导致耙齿磨损较快,一般2 个月左右就必须进行更换。而且耙齿的数量较多,在日常的生产中没有足够的时间进行一次性的全部更换,需要分批次进行。如此操作就导致耙齿的长短不一,累积到一定程度时,就会破坏取料端面的平整性,容易出现下料不够或者塌料的现象,对生产造成影响。如果出现塌料的情况,将对刮板机造成极大的冲击,损坏刮板、链条和结构件,严重时甚至会损坏减速机等传动部件。

二是料耙大架下方布置有多组疏松齿梁,疏松齿梁的主要工作一是将耙齿作业中滑落下来的混合石料继续疏松,使物料更容易进入刮板范围内。二是对上方不断滑落的物料进行缓冲作用,使物料不直接冲击刮板,稳定刮板的截取量。之前的疏松齿梁仅为由1 根约1.5m 长方钢制作而成的钢梁,直接单头焊接在料耙大架上。疏松齿梁上均匀分布4 个螺纹钢制的疏松耙齿,结构单一,可承受载荷不大。物料一多就会出现疏松齿梁断裂的现象,同时疏松耙齿的磨损较快。多组疏松齿梁同线布置,导致4 个均布的疏松耙齿疏松物料的截面小并容易形成断面,物料下滑至刮板位置的量将减少。在物料水分稍大的条件下,取料量还会大幅下降,造成物料供应不上,导致生料磨需要停机待料。

三是料耙大架通过“7”字型行走架与液压缸相连,“7”字型行走架布置有3 组重载行走轮。分别为顶部中间导向轮组,侧边处支撑行走轮组,以及底部横向支撑行走轮组。原设计中行走轮与底座是整体式的,直接焊接在大梁上,这样会导致在行走轮损坏需要更换时就会失去具体准确的定位尺寸而且安装位置多次焊接后材质强度会发生变化,严重时就需要更换该位置的大梁,维修工作量直线上升。由于没有具体的定位尺寸,行走轮的定位不精准,同一平面上的轮子与钢梁的接触程度不同,就会导致各行走轮受力不均,轮子内部的2 个轴承受力不一。在这种重载的条件下,料耙大架在液压装置的推动下频繁的往复动作,行走轮的轴承尤其容易损坏。即使使用SKF 或FAG 的轴承也难以延长其使用寿命。

四是取料机在圆形轨道上围绕料场内的中心柱运行,物料通过耙齿梁作用,从料堆下滑至底部疏松齿梁位置,通过疏松齿来回动作对物料进行疏松,使物料进入刮板斗内,再依靠刮板机输送至中心柱下料口位置。由于取料机的设计为单侧料耙的形式,使得取料机长期处于单侧取料状态,刮板机取料端的链条长时间受物料阻力等因素影响,相较于非取料端的链条更容易拉长。在设备运行一段时间后,取料端与非取料端的链条长度就会出现明显的差异,由于整套链条约264 节,通过内积差积累,两侧链条长度差异较大,造成刮板链条向非取料端跑偏严重,链条入链轮时链板与链轮出现刮蹭现象,取料机运行状况存在较大故障隐患。

3 改造方案

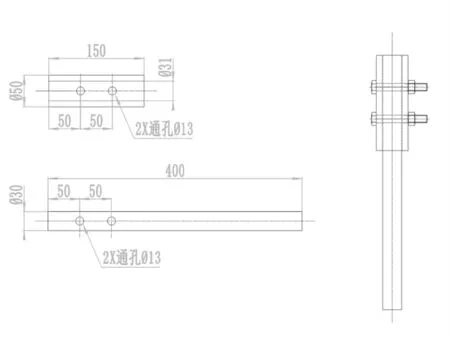

一是通过取料机运行状况以及料耙受力等因素的综合考虑,并根据现场使用条件,对料耙耙架的耙齿梁进行针对性的改造,设计并制作新型简单且易更换的料耙。新型耙齿是通过螺栓将耙齿固定在耙齿耙座上,再把耙座焊接于新耙齿梁上,耙座设计为外径φ50mm,内径φ31mm,长度为150mm 的厚壁管装座子,耙齿是使用通过调制处理的尺寸为外径φ30mm,长度400mm 的圆钢制作,耙齿硬度得到较大提高。在耙座和耙齿上制作2 个φ13mm 的通孔,按照间隙配合精度方式安装在管状耙座,通过M12 螺栓将耙齿和耙座进行紧固安装。为了保证耙齿稳定性以及强度,2 颗固定螺栓孔距为50mm,改造方案如图2 所示。由于耙齿材料经过调质处理增强其硬度,使其具有更好的耐磨性。一般耙齿的使用寿命约在1 年以上,耙座与耙齿间隙单边约0.5mm 左右,更换耙齿时只需将螺栓卸下,就能轻松将磨损耙齿拆除完成更换作业,从而使整个更换耙齿的工作从复杂的切割焊接作业变成简单的螺栓拆卸工作,大大节省了取料机维修作业的人力投入,减少了维修工作量。

图2

图3

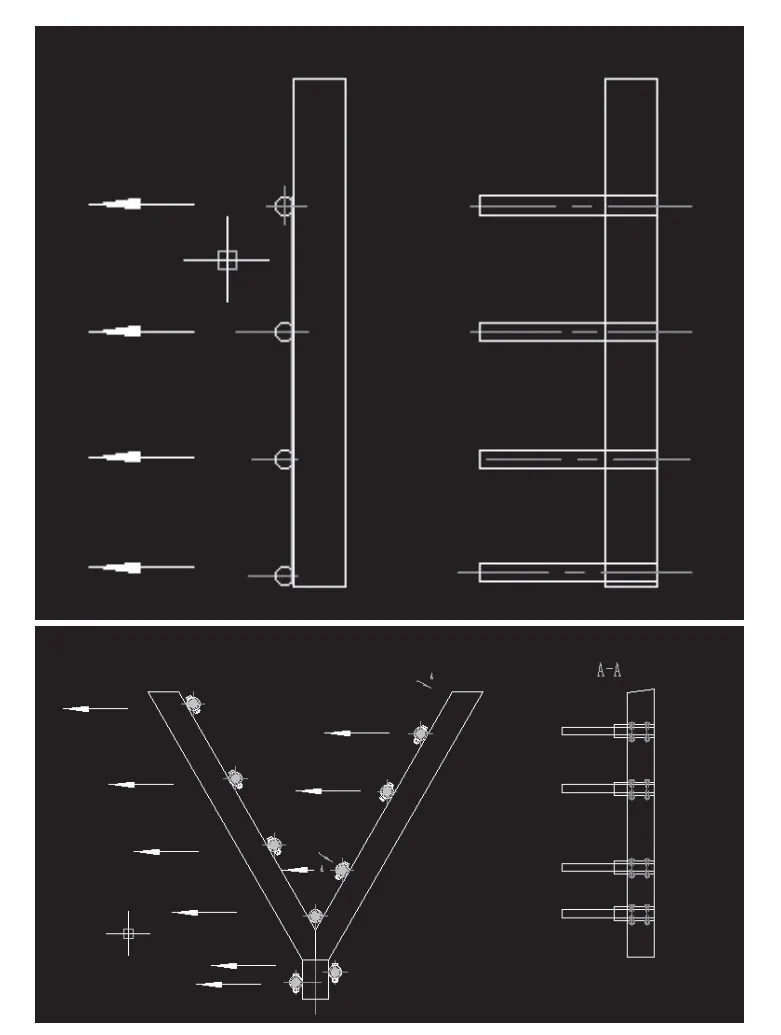

二是由于物料是通过疏松齿梁的疏松作用进入刮板机内,疏松齿梁的疏松能力对取料机的作业十分重要,所以疏松齿的稳固及耐磨损尤其重要。通过对现场使用情况以及物料疏松情况进行分析,我们决定使用结构更加稳定的三角形方式制作疏松齿梁,代替原有设计的单一长梁方式。优势如下:第一,三角形结构具有稳定性的特点,是其他结构所不具备的,疏松齿梁既是疏松齿的承载结构,同时也是自身疏松齿梁的加固结构件,不需要为增加其稳定性而重新焊接加固结构件。第二,利用三角形式的2 个斜梁来代替原有的单一长梁,在同一时间内,斜梁方式的疏松面积达到长梁疏松面积的2 倍,从而使疏松能力得到很大的提升,减少了物料因疏松能力不足而造成的物料堆积。第三,在原长梁方式下,疏松齿成上下形式分布,未形成流畅的疏松下滑路径,容易使上方物料疏松至下一层时造成物料堆积,需要对物料进行重复疏松,降低了疏松齿的工作效率。因为新式疏松齿梁是使用斜梁形式,耙齿按斜梁形式分布,物料可形成流畅的疏松下滑,斜梁渐进下料的疏松形式让疏松效率得到显著提升。第四、混合石底部物料长期受物料堆积挤压,底部物料紧实疏松阻力较大。考虑到原疏松齿梁的不稳定性,底部疏松齿无法增加垂直方向疏松齿,底部物料只能靠刮板耙齿尖疏松,刮板耙齿尖磨损严重。然而三角形式的疏松齿梁具有稳定的结构性,我们在三角底部位置增加垂直方向疏松齿,通过垂直疏松齿对底部物料进行初步疏松,一定程度上减少了刮板耙齿尖进行耙料时的阻力,从而延长了耙齿尖的使用寿命。

三是“7”字型行走架作为取料机主要的执行机构以及承载机构,行走架的受力状况对设备运行有着至关重要的作用。“7”字型行走架的特殊结构使得运行时不仅需要考虑料耙耙齿梁组成的耙齿架重量,同时需考虑重载行走轮组的定位与受力情况。首先,得益于耙齿梁的改造项目,在改造时,为保持耙齿架结构的耙齿梁沿用原尺寸250mm*150mm 方钢制作,其余耙齿梁均改用尺寸为100mm*150mm 方钢制作。通过对旧式耙齿梁的更换,拆除了原为保证钢梁刚性而未割除的残余耙齿,如此整个耙齿架减轻约10t 重量。重量的减轻使“7”字型行走架的底部横向支撑行走轮组受力减少,行走时轮组的受力情况得到改善。其次,通过对重载行走轮组的针对性分析,我们重新设计了行走轮的安装定位方式,将安装底座与行走轮分离成活动的2 部分。重载行走轮组定位重新调整后,底座通过焊接方式焊接在“7”字型行走架上,再使用螺栓和定位销的方式将行走轮安装在底座上。这样不仅避免了轮子更换时无定位尺寸造成的定位不准的问题,而且能更加快速的更换损坏的行走轮,节省了维修时间。最后通过对行走轮的解体分析,发现原行走轮的润滑方式过于理想化,行走轮使用双轴承形式,均为双列调心滚子轴承。在原行走轮的结构上,无法对4列滚子进行润滑,仅仅是对中间两侧滚子进行润滑。针对润滑方式,我们对行走轮内部润滑通道进行了调整,将原定位环切除1/3,在行走轮内侧重新设计润滑油槽,让行走轮内部的双轴承均能得到更好的润滑,从而延长行走轮的使用寿命。改造后的行走轮如图4 所示。

图4

四是刮板机是物料输送的重要一环。取料机为单侧单向的取料形式,由于单侧链条受力,造成取料端与非取料端的链条的长度差异难以避免,无法在取料方式以及链条长短上解决链条的跑偏问题。通过对刮板机的针对性检查以及各部件的详细分析,我们对刮板导向轮与轨道定位方面进行了调整。导向轮是安装在刮板料斗中间的行走轮,导向轮轨道可以对导向轮的位移进行限制以及纠正,二者的结合对刮板运行起到了至关紧要的导向作用。为了增强其二者的导向作用,我们将导向轮轨道向取料端偏移10mm,使导向轮带动刮板向取料端侧进行偏移,链条也随刮板偏移,通过此举来补偿两侧链条的长短差异量,从而改善链条跑偏严重,避免链板断裂的情况发生。

4 结语

本文通过对取料机各部位运行状况的针对性研究以及不同故障情况的深入分析,利用停机时间对取料机的几个具体部位进行了改造调整。得益于各部位改造成果的相辅相成,取料机的故障率大幅降低,从每周投入大量维修人员检修到现在每月只需少量人员进行磨损件的更换,基本上实现了全年无大故障,整机运行稳定的改造目标。