板坯电磁制动结晶器内冷却水热传导行为的数值模拟仿真与优化设计

2023-12-04丁岩尹腾飞甘霖赵孝正杜颖

丁岩,尹腾飞,甘霖,赵孝正,杜颖

(湖南科美达电气股份有限公司,414000)

1 前言

薄板坯连铸连轧技术因其工艺流程短、生产工艺简化、能耗低、生产效率高而在钢铁冶金领域得到了广泛应用。而结晶器内的冶金过程是一个复杂的多相流动过程。因此,结晶器内钢液流动范围小、流速高,钢液流场的速度场和温度场不均匀,会对铸坯质量产生不利影响,需要对结晶器内钢液流场和电磁制动器的温度场进行优化。

为了提高铸坯的质量,工业上采用电磁制动技术来控制钢液的流动。对于钢水的分析,Harada 等人利用水银模型研究了不同电磁制动方式对钢液流动的影响,发现了水平磁场下液腔内的活塞流现象。b.k.li 等采用数值模拟法研究了在全宽度两级电磁制动作用下,吹氩对结晶器内钢液流动的影响。Takatani 等分析了从结晶器水口流出钢液的穿透能力。Garcia-Hernandez 等人通过应力的角度分析了电磁力对钢液流动的影响。hami 等结合前人的相关研究,采用数值模拟方法耦合传热与凝固,发现电磁制动可以减少钢液流动对结晶器窄面的冲击,改善结晶器内钢液的速度分布。

综合以上所述,目前对于电磁制动器内部冷却水系统,国内外相关研究较少。某厂的一台1850mm ×800mm×700mm 电磁制动器是目前国内已实际应用的最广电磁制动器之一,本文通过实际生产参数建立了电磁制动器模型,为了使连铸过程中电磁制动达到更合理、更有效的控流效果,本文基于电磁制动技术的基本原理,通过数值模拟和实验相结合的方法对板坯电磁制动作用下制动器内冷却水热传导行为进行研宄。通过对比分析,讨论了工艺参数对电磁制动器铁芯温度和绝缘层寿命的影响,为板式电磁制动技术的进一步应用和传统电磁制动技术的优化提供了可靠的依据。

2 模型建立

2.1 电磁制动器模型的建立

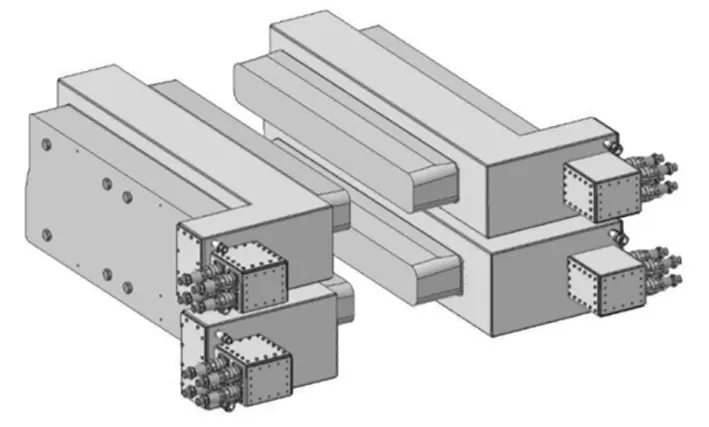

以某厂1850mm×800mm×700mm 电磁制动器为研究对象,适用生产的钢种为冷成型钢SPHC,低合金高强结构钢,碳素结构钢Q195。电磁制动器采用PLC 控制,冷却方式为铜管内冷,内循环控制。电磁制动器采用12mm×12mm 方形铜管作为线圈图1 电磁制动(2 组,共4 个线圈)。电磁制动器采用6 层线圈依次堆叠缠绕,冷却水进入方式为2 层线圈铜管直连整流柜,其余4 层线圈对应并联。冷却水直连通入速度为0.00035m/s,并联的铜管内冷却水速度为0.000175m/s。线圈铜管绝缘层采用聚酰亚胺胶带和聚酯纤维打包带双层包裹,铁芯采用环氧玻璃布包裹。图1 为电磁制动整体示意图。

图1 电磁制动(2 组,共4 个线圈)整体示意图

2.2 电磁制动器的模型简化

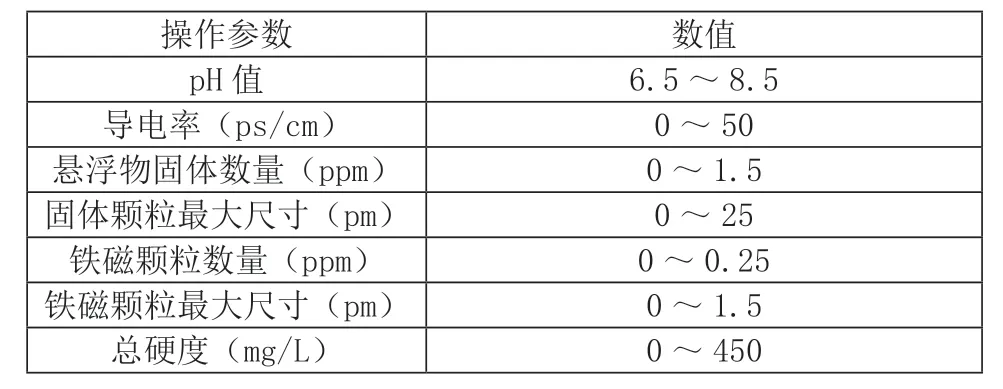

电磁制动器的总体设计模型复杂,三维模型包含许多复杂的钣金结构和小零件。如果不对原始模型进行简化,会浪费大量的计算时间,而且结果也不准确。因此,在简化模型的过程中,主要考虑发热严重的零件,忽略发热量小的零件,如一些微小的电器元件、螺母等,以加快实验仿真的速度,保证仿真的精度。在对电磁制动器简化过程中,应遵循简化后的铜管通电产生的磁通量为饱和状态。因此,本文选择选择电磁制动器的上半线圈作为分析样本,如图2 所示。表1 为冷却水参数。

表1 冷却水参数

图2 电磁制动几何示意图

2.3 实验

在对电磁制动器进行温度场计算时,由于冷却水管道1 和2 直连,其余4 根管道并联和冷却水管道1 和4直连,其余4 根管道并联时温度分布相对分散,温升小,因此选取这两种情况做实验数据对比,并分别命名为A相和B 相。由于制动器内壳结构的阻隔,铁芯部分的高低温比较显著。首先,温度最高的部分是铁芯中心。其次为铁芯与线圈接触的绝缘层。

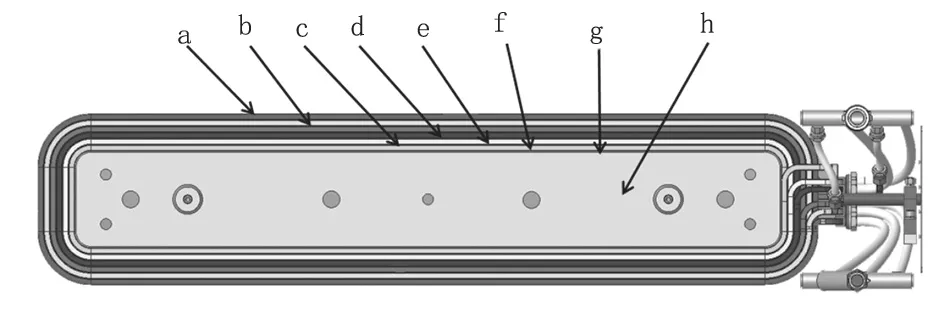

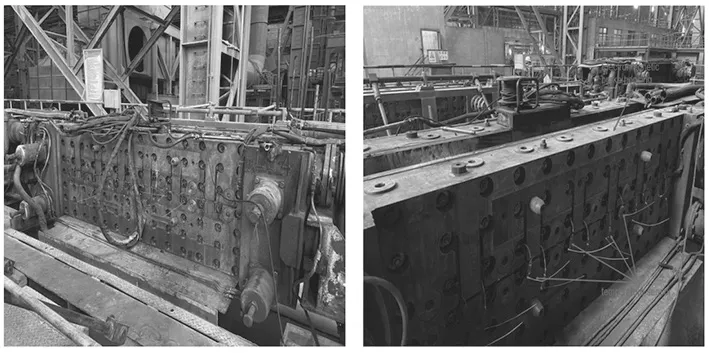

在电磁制动器样机上进行温升实验,实验电流为电磁制动器额定电流600A。额定电压为250V。图3 是温升布点示意图。温升实验状态见图4。

图3 温升点位布置图

图4 温升实验

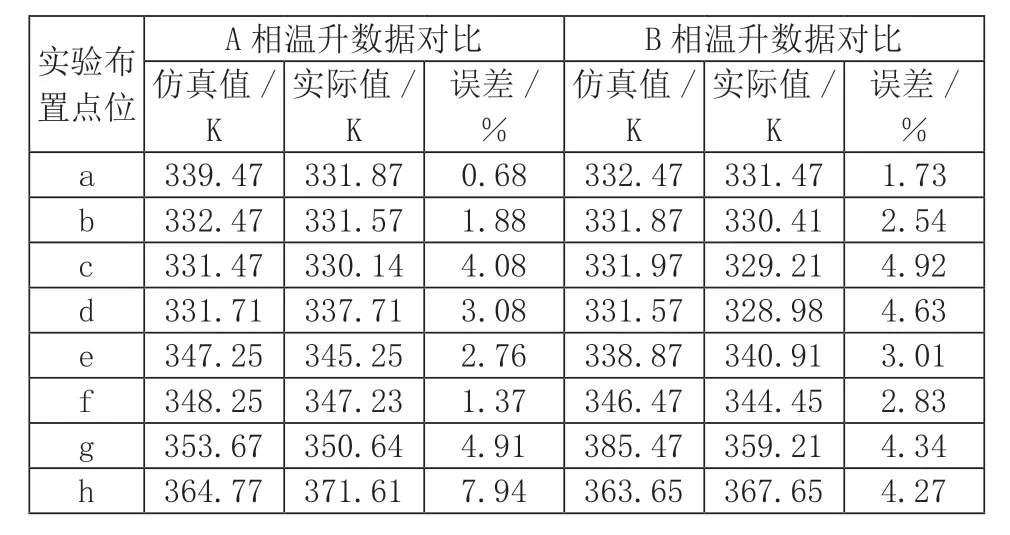

对试验后布置点的实际值和模拟值进行汇总比较,数据见表2。

表2 两相仿真与实测温升数据对比表

从表2 中可以看出,仿真与实际值误差最大的地方在点位3,即B 相上线圈3 绝缘层处,大小为4.92%。其原因是铜管内冷却水的流速不同,在模型的等效简化过程中存在较大误差。误差较大的地方主要集中在2 ~8点,即断路器的点。模拟值与实际值的误差总体控制在7%以内,符合工程标准。仿真结果正确,误差小,对该型电磁制动器的温升设计优化具有指导作用。

3 结语

本文以某厂1850mm×800mm×700mm 电磁制动器为原型,建立三维数值模型,模拟研究了不同冷却水温度、不同冷却水流速和不同铜管壁厚对铁芯温度及对应绝缘层的影响,总结出以下结论。

冷却水温度、冷却水流速和铜管壁厚度会影响电磁制动器内线圈和铁芯温度。通过仿真实验得出,当冷却水温度为303.15K,冷却水管道1 和2 直连,其余4 根管道两两并联时,线圈升温小,温度分布更加均匀,减少了结晶器液位波动和卷渣。为实际生产中使用合理的冷却水管道连接方式,优化设计电磁制动器安装提供了参考。