浅析连续重整装置循环氢压缩机在线高速清洗

2023-12-04余洪涛童彦彰史学义俞浩

余洪涛,童彦彰,史学义,俞浩

(兰州石化炼油运行一部连续重整区,甘肃 兰州 730060)

1 前言

80 万吨/年连续重整装置,循环氢压缩机K201 压缩机由沈阳鼓风机厂制造,型号为BCL 607;汽轮机由杭州汽轮机厂制造,型号为NG32/25/0。由于循环氢压缩机K201 汽轮机转速调节输出增大时转速上升不明显,目前重整K201 调节汽阀全开,进汽轮机的蒸汽量无法提高,而K201 入口中压蒸汽流量呈一直减少趋势,初步分析汽轮机有结垢,经分析讨论,决定制定方案,在线高速清洗。

2 机组结构

本汽轮机型号为NG32/25/0,主要结构分别为:

(1)NG 为正常进汽参数的背压式汽轮机。(2)32 为外缸前区段为VN32,外缸进汽部分内半径为320mm。(3)/25 为外缸后区段为VN32/25,转子未级根径~φ250mm。(4)/0 为外缸无延长段。(5)流通部分:汽轮机本体中做功汽流的通道,包括主汽门,调节汽门、导管、进汽室、各级喷嘴及汽轮机的进气管。(6)静止部分:汽缸、喷嘴、隔板、汽封、轴承、调速机构等。(7)转动部分:主轴、叶轮、叶片、盘车齿轮、联轴器等。

3 汽轮机运行参数及危害

3.1 设备参数

(1)连续重整装置循环氢压缩机K201,主要技术参数见表1。

表1 K201 主要技术参数

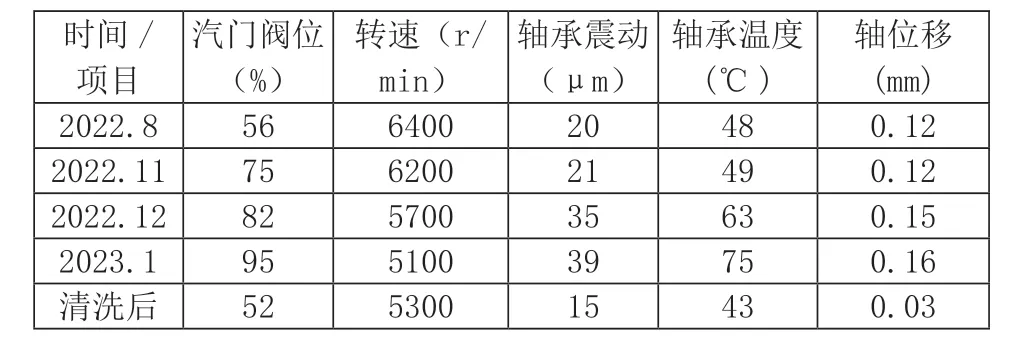

(2)运行参数,见表2。

表2 K201 近期运行参数

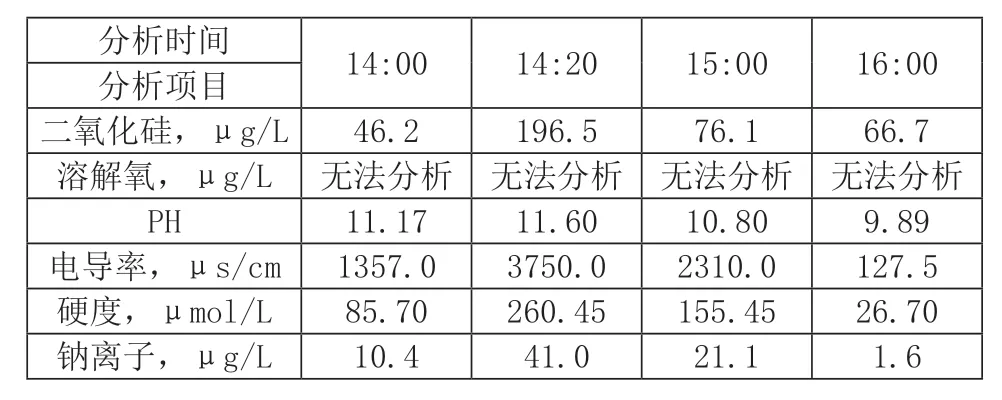

表3 清洗过程数据采集

表4 冷凝水水质分析数据

3.2 积盐危害

3.2.1 汽轮机叶片结垢危害

(1)降低了汽轮机的效率,增大了汽耗量。(2)由于结垢,汽流通过了隔板及叶片时压降增加,工作叶片的反动度也随之增加,严重者会使隔板及推力轴承过负荷。(3)结垢在蒸气参数发生变化时容易剥落,剥落下来的垢块对高速转动的叶轮是致命的。并且轻微剥落会导致动平衡发生破坏,导致机组振动增大。

3.2.2 汽轮机通流部分结垢的危害

(1)结垢后,使通流面积减小。若保持主蒸汽参数不变,蒸汽流量将减小,汽轮机做功相应降低。(2)动、静叶结垢使其表面粗糙,增大了摩擦损失,又因机组出力偏离设计工况运行,使汽轮机效率下降。(3)汽轮机级段结垢,降低了理想焓降,增加了反动度,转子轴向推力增大,很可能造成推力轴承过载而发生事故。 (4)速关阀、调速汽门等部件的阀杆结垢,可引起阀门卡涩,在事故状况下不能切断进汽,从而造成机组超速。(5)某些具有侵蚀性的积垢对叶片的耐高温性能会产生很大影响。

4 清洗原理及实施过程

4.1 清洗原理

汽轮机通流部分积垢分布于汽轮机过热蒸汽区域和刚进入饱和蒸汽区域。通流部分积垢物大部分是炉水中的盐分,还含有蒸汽所携带的杂质等,这些物质均能溶解于湿饱和蒸汽中。根据上述特点,将饱和蒸汽或接近饱和的蒸汽导入汽缸,经过作功后,使汽轮机的所有通流部分叶片都在湿饱和蒸汽区域工作,盐垢逐渐被冲刷溶解,叶片得到清洗。由于是背压机组,在线清洗叶片的技术难点在于:(1)清洗时汽温和转速的选择,要保证清洗干净,要保证润滑油系统尽量少进水,保证压缩机干气密封系统的安全运行;(2)清洗过程中的轴系振动监测、推力轴承温度、轴向位移、监视段压力变化的监测,以确保在选定的参数下清洗过程的安全运行,防止事故的发生;(3)背压机组排汽无法化验,需要安装临时取样冷却装置。

4.2 前期准备

由于循环氢压缩机K201 汽轮机转速调节输出增大时转速上升不明显,目前重整K201 调节汽阀全开,进汽轮机的蒸汽量无法提高,而K201 入口中压蒸汽流量呈一直减少趋势,机组轴承震动不断升高。

在撰写清洗方案及前期准备阶段,生产降量,控制机组转速,将主汽门开度维持在80%左右,可有效控制机组轴承震动,保证在准备阶段机组的平稳运行。

4.3 清洗阶段

(1)降低重整处理量,降低机组转速。连续重整装置处理量降至53t/h,反应温度降至522℃,汽轮机转速维持在5100rpm 左右,不做大幅度调节。

(2)中压蒸汽降温清洗。使用装置自产蒸汽温度375℃降温至280℃,降温速度20 ~25℃/h,每降温20 ~25℃,需要稳定20min 左右再继续降温。临近280℃时,降温速度尽量慢,若280℃时清洗效果不佳,将继续降温至260℃继续观察,当温度从280℃降至260℃时,每降温5℃后恒温20min 观察清洗效果。

图1 降温曲线图

内操监控汽轮机的转速、蒸汽用量和蒸汽压力变化,及时调节蒸汽温度和汽轮机转速。

压缩机岗位监控K201 机组运行状态,发现机组振动超标等异常情况,立即汇报处理。

特别注意:中压蒸汽降温过程中,过热度维持在20℃以上,即温度要超过该压力下水蒸气饱和温度20℃以上。

(3)轮室冷凝水排放。随着蒸汽温度的降低,排汽温度会首先接近饱和蒸汽温度,此时,打开轮室排凝阀,及时排掉轮室内的冷凝水,在湿蒸汽吹扫过程中及时联系化验室取样分析,每半小时进行一次采样分析,并有专人做好记录,通过透平凝液杂质含量初步评估清洗效果。

图2 二氧化硅趋势图

图3 电导率趋势图

图4 硬度趋势图

图5 钠离子趋势图

5 注意事项

5.1 清洗时注意事项

(1)清洗前,提前试验减温减压器的降温速率,找到阀位及降温的关系,防止在实际操作时,降温速率过快,不受控导致机组带水严重,损坏机组。(2)专人监控机组各运行参数,防止有垢样脱落造成机组振动联锁停机。(3)专人监控机组现场排凝口,冷凝水析出量的变化及水样的采集,及时观察现场变化。(4)降温时接近蒸汽饱和温度时需降低降温速率,每降温5℃时要多加观察参数,最后少量温度变化对机组参数的影响都很明显。

5.2 后期运行注意事项

通过这次对结垢原因分析,结合积垢的实际情况,采取了以下防范措施:(1)保证驱动蒸汽品质在标准质量范围内,即控制锅炉上水值,及时排污,定期分析蒸汽各参数指标,不合格及时处理。(2)保证过热蒸汽温度在要求范围内,不合格及时调整。防止温度偏低。(3)加强对进水水质的处理。采取过滤效率较高的设备,进一步脱除掉水中的各种杂质和离子元素。(4)加强对除盐水水质监控,完善检测手段。(5)增加对凝结水、给水、炉水、蒸汽中的SiO2的化验监督:增加炉水电导率的在线监测和过热蒸汽Na+含量的在线监测。(6)加强运行人员对锅炉运行工况的监视和调整,禁止锅炉超负荷运行,投入锅炉汽压和汽包水位的自动调整装置,保证蒸汽参数和汽包水位的稳定。加强化学运行人员的技术培训,定期对化验仪器进行校验,进一步提高化验结果的准确性。

6 结语

通过分析结果,可以发现机组确实存在结垢现象,且主要二氧化硅及钠盐为主,通过冲洗,机组运行工况明显好转,转速由5100r/min,无法提升,主汽门阀位由100%,下降至同转速下主汽门阀位仅有52%。

机身振动由39μm 下降至15μm;轴承温度由73℃下降至44℃;轴位移由0.17mm 下降至0.03mm;各项指标都恢复至正常范围。

该方法清洗汽轮机快捷有效,仅需要7 ~8 小时就可恢复至正常工况,既避免了检修带来的检修费用及巨大工作量,又节省了检修时间内停工所带来的效益损失,是一种简便、切实可行的好方法。