基于RobotStudio水槽打磨机器人工作站仿真设计

2023-12-04唐振宇戴祝坚唐伦毕齐林徐虎董昇泰

唐振宇,戴祝坚,唐伦,毕齐林,徐虎,董昇泰

(1.广州航海学院船舶与海洋工程学院,广东广州 510725;2.广州数控设备有限公司,广东广州 510535;3.广东省航海协会,广东广州 510130)

0 前言

随着工业机器人技术的迅速发展,生产过程中越来越多的机器人在不同的应用场景中得到应用[1]。不锈钢水槽就是一种重要的生活和工业上的消耗品。目前,国内不锈钢水槽打磨大部分使用手工打磨抛光,打磨产生的粉尘大,环境恶劣,严重危害工人身体健康,打磨成本居高不下、质量问题频出。同时,我国人口红利逐渐消失导致打磨这一工序面临着用工荒的问题,严重阻碍了企业生产订单的完成和企业的发展[2]。随着国内工业机器人技术的不断发展与成熟,以及生产任务的精密化、复杂化,工业机器人离线编程越来越多地应用于工业自动化生产当中[3-4]。利用打磨机器人代替人工打磨可以稳定提高打磨产品的表面质量和大幅提高生产效率。但是在企业实际的生产中,需要花费大量的时间、物力来调试生产线。而工业机器人操作方便、可以实现复杂的空间曲线运动,是实现数字化制造的重要手段之一[5]。所以利用机器人离线编程仿真软件,对机器人进行离线编程,模拟仿真生产线的实际效果[6],就可以为企业的生产线调试、生产工艺制定提供具有实践意义的参考依据,提高生产的可行性和可操作性,并可对生产做出预判,可指导现场调试,缩短调试周期[7-8]。

1 打磨机器人工作站仿真平台搭建

基于SolidWorks和RobotStudio软件,完成建立机器人打磨工作站、设置打磨工作站I/O信号、编写打磨程序、打磨轨迹仿真分析等功能。通过对工作站打磨轨迹、运行流程和打磨周期进行仿真分析,验证水槽打磨在实际生产中的可行性。

1.1 焊缝打磨工艺原理

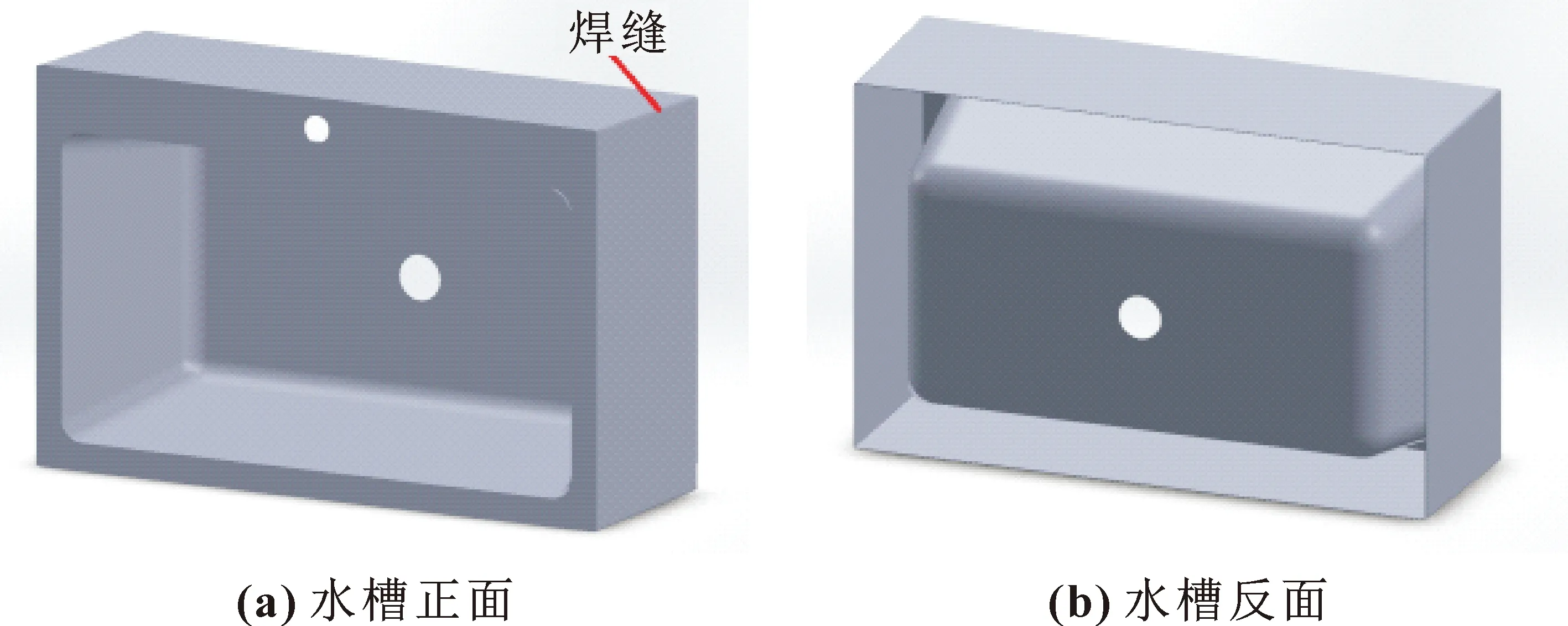

打磨对象是尺寸为525 mm×375 mm×150 mm、质量5 kg的304不锈钢水槽,打磨区域是水槽侧面的4条焊缝,焊缝位置如图1所示。

图1 焊缝位置示意Fig.1 Diagram of weld position:(a)front of sink; (b)reverse of sink

夹具利用吸盘工作原理夹取和松开水槽。工件移动到打磨工位,打磨机推压砂带使得工件与砂带之间产生磨削力,并对不锈钢水槽焊缝进行打磨。通过力控模块调整砂带与焊缝之间接触时产生的正压力[9]。主要的打磨参数如表1所示。

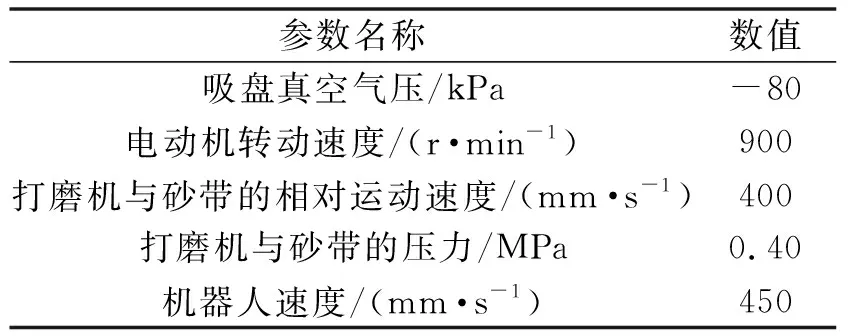

表1 打磨参数Tab.1 Grinding parameters

1.2 机器人末端执行器设计

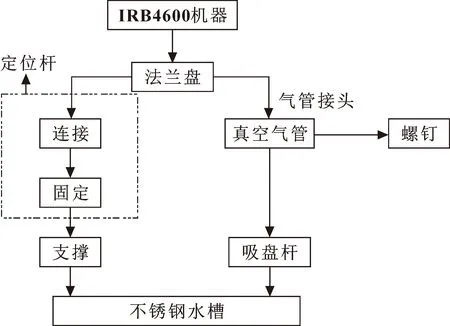

工业机器人的末端执行器是机器人打磨工作站实现抓取、搬运、码垛等功能的核心部件。工件的质量较小,末端执行器选择吸盘类型的真空吸附夹具,操作简单、易实现自动控制、气动响应速度快,效率高。该夹具以压缩空气为动力,实现对工件的夹取和松开,其工作原理如图2所示。

图2 末端执行器(夹具)工作原理Fig.2 Working principle of end-effector (fixture)

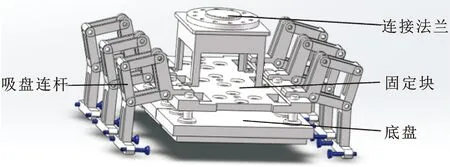

夹具的夹取部件由6条连杆机构组成,每条连杆机构装有2个吸盘,总共12个吸盘。采用电磁阀元器件来控制气体的流动方向,3个电磁阀控制3对连杆的吸盘气动。夹具结构如图3所示。

图3 夹具结构示意Fig.3 Fixture structure

吸盘的尺寸和吸力的计算。选择相关参数:水槽质量m为5 kg,重力加速度g为9.8 N/kg,真空压力p为-80 kPa,吸盘直径为d(cm),吸盘面积为S(cm2),吸盘个数n为12,摩擦因数μ为0.2,垂直吸吊安全系数t为8。

计算吸盘直径:

(1)

选择吸盘直径应略大于计算结果,故选取吸盘直径为30 mm。

计算吸盘吸吊力:

(2)

为了确保吸盘能够完成吸吊任务,需要考虑吸盘的安全系数a,允许提升载荷为吸吊力/安全系数。在此,真空吸盘的安全系数取2.5。

计算实际情况的安全系数:

a=w÷mg=135.7÷(5×9.8)=2.76>2.5

(3)

表明气动夹具确保能夹起水槽,且是安全的。

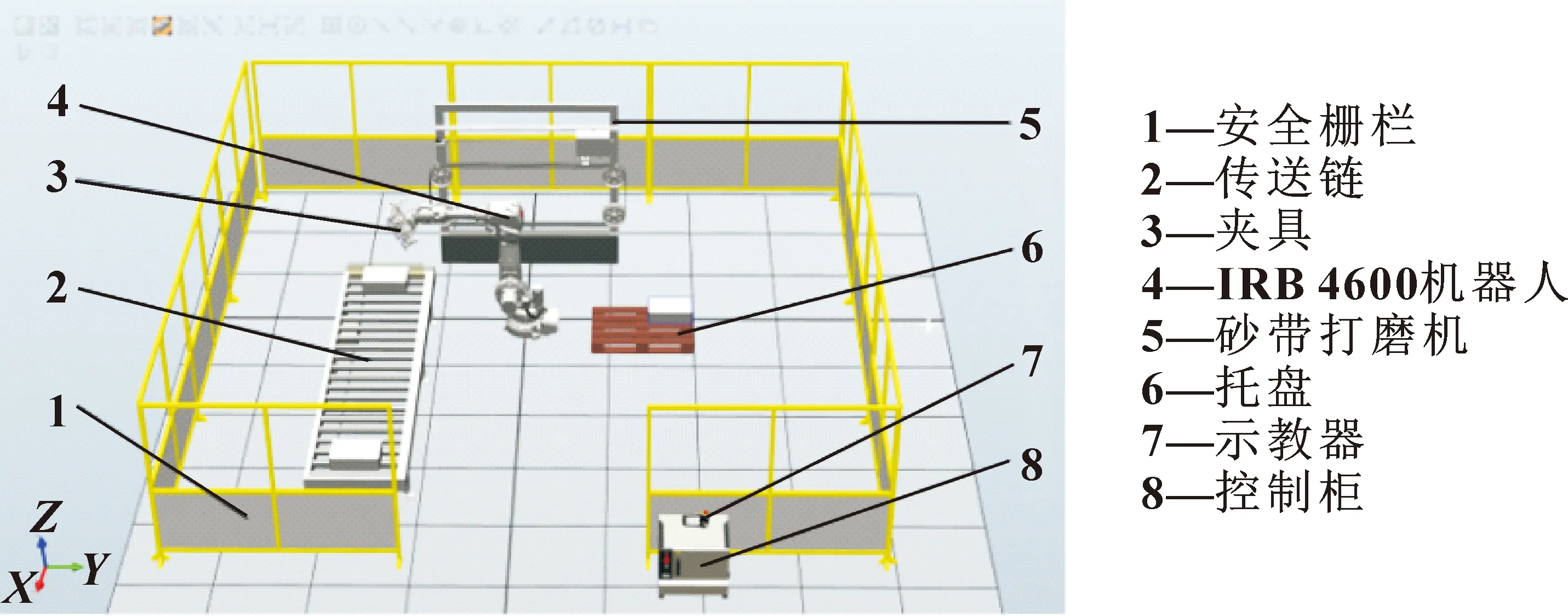

1.3 打磨机器人工作站布局设计

项目采用工件型打磨机器人工作站布局,机器人末端夹持工件,把工件送到各个打磨工位的砂带打磨机上完成各种打磨工序。打磨工作站由打磨机器人、控制柜、示教器、砂带打磨机、夹具、传送链、传感器、外围栅栏等设备组成。建立的打磨机器人工作站布局如图4所示。

图4 打磨机器人工作站布局示意Fig.4 Layout of polishing robot workstation

2 打磨工作站工艺流程设计

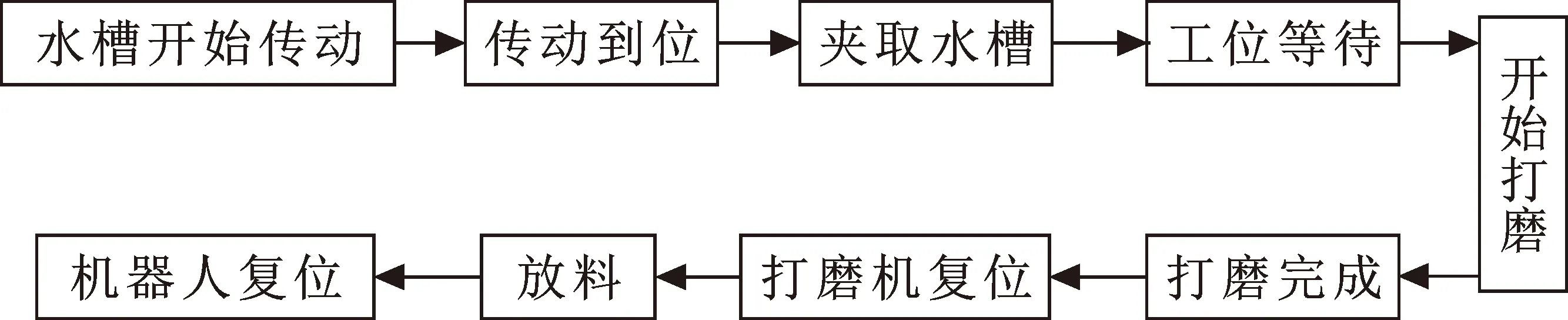

2.1 工件打磨工艺流程设计

待打磨的不锈钢水槽在传送链上传动,机器人IRB 4600夹取不锈钢水槽在工位准备点等待,并调整好姿态,待打磨机移动到工位,水槽焊缝与砂带接触,打磨机反复打磨焊缝部分。打磨工艺流程如图5所示。

图5 打磨工艺流程Fig.5 Grinding process

具体实现的工艺流程如下:

(1)机器人在起始点准备;

(2)传送链接收工件传动的置1信号,工件开始传送,被面传感器感应到后停止传送;

(3)夹具夹取信号置1,夹具上的线传感器感应到工件后执行夹取动作把工件夹起;

(4)夹具夹取工件到工位前的准备点,同时下一个水槽开始在传送链上传送,面传感器检测到水槽后停止传动;

(5)打磨机移动到工位处,打磨机的气缸下顶到砂带表面;

(6)打磨机开始对工件的圆角反复打磨,打磨完成气缸上移,机器人夹取工件回到准备点处,打磨机移动回到原点,等待下次打磨;

(7)夹具夹取打磨好的工件放置在托盘上,夹取信号置0夹具松开;

(8)机器人回到机械原点,准备夹取下一个工件。

重复步骤(2)—(8),进行下一个工件打磨,重复循环打磨多个工件。

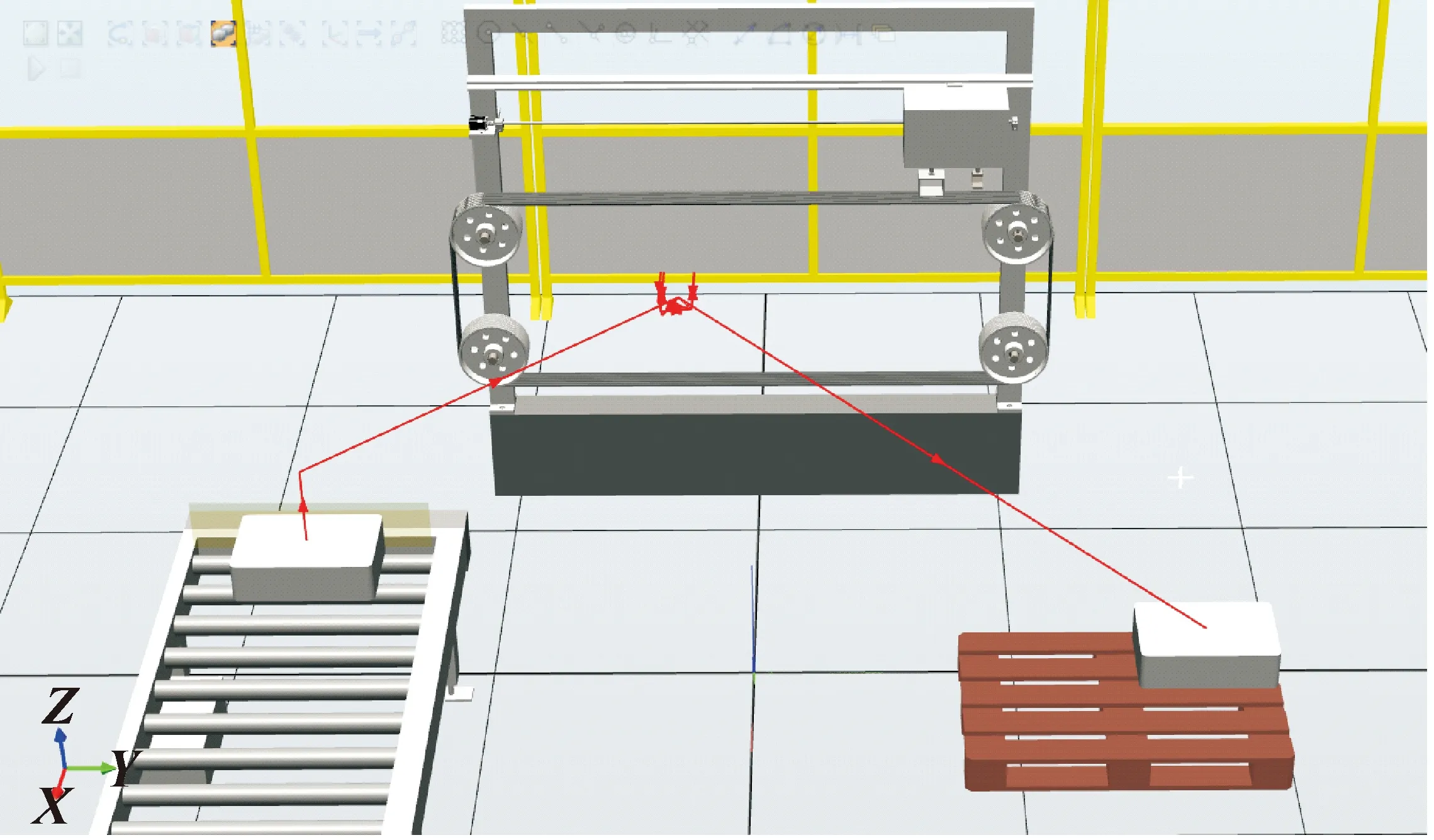

2.2 打磨机器人轨迹规划

打磨工位一个,分别打磨4条焊缝。打磨工作站完成一个工件的打磨共需创建16个示教目标点,分别是传送链末端1个、夹具夹起点1个、工位等待点1个、打磨点12个、下料点托盘处1个。传送链末端的目标点是水槽传送停止点,接着夹具把水槽夹起,砂带机在工位处打磨每一条焊缝分别有3个目标点(2个打磨点,1个打磨等待点),最后托盘的1个目标点则是用来放置打磨好的工件。打磨规划路径如图6红线所示。

图6 水槽打磨规划路径Fig.6 Planning path for sink polishing

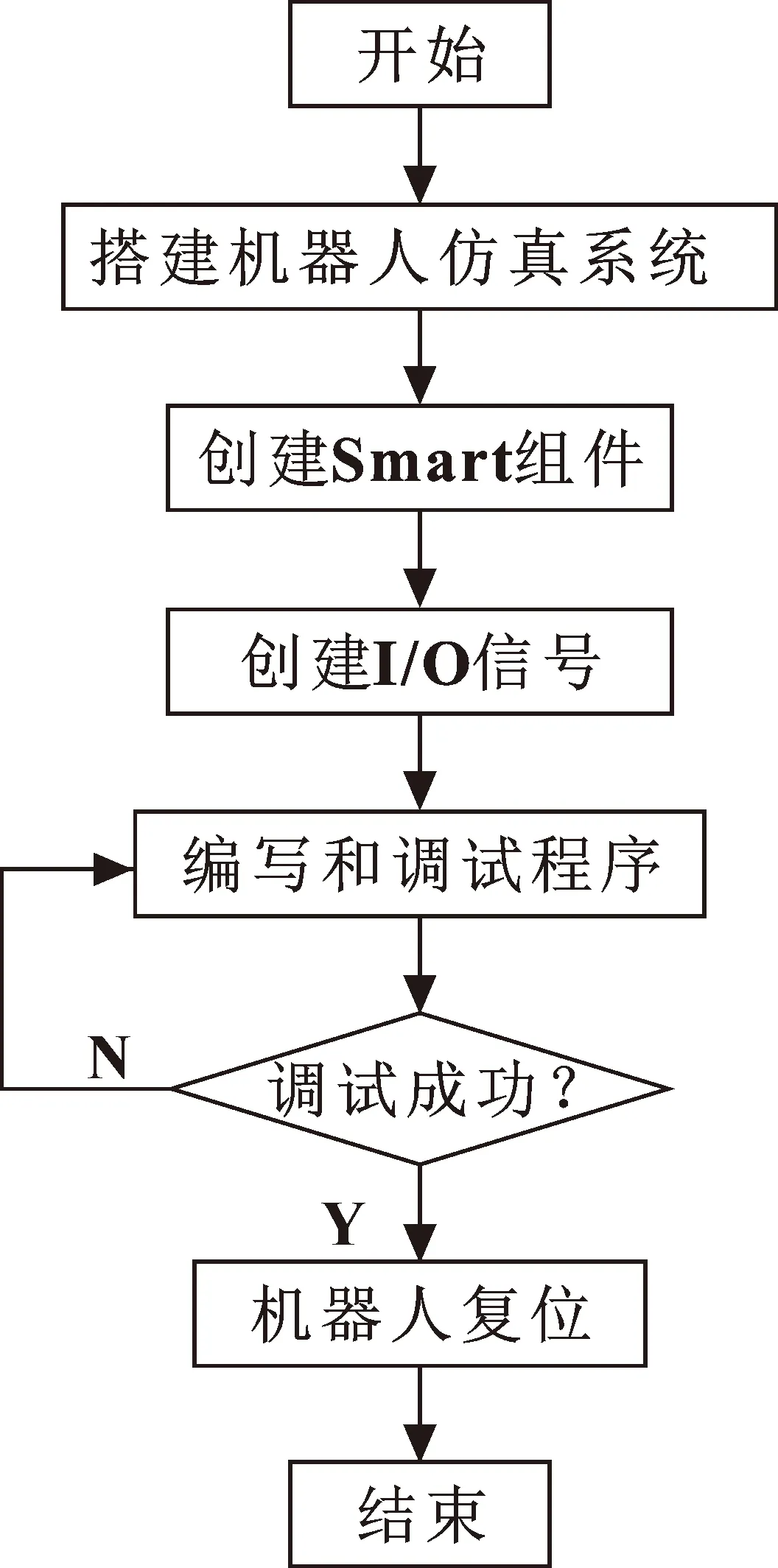

3 工作站Smart组件和I/O信号的设置

实际的打磨工作站以PLC为主控单元[10],采用Devicenet等现场总线方式连接并接收打磨机器人、气动夹具、砂带打磨机、传送链等设备的发送信号。在RobotStudio中建立Smart组件模拟PLC与机器人通信,建立I/O信号和连接属性,编写离线打磨程序。系统仿真设计流程如图7所示。

图7 系统仿真设计流程Fig.7 System simulation design flow

3.1 工具坐标系和工件坐标系的设定

为确保夹取精度,采用TCP和Z、X法建立工具坐标。用吸盘夹具设定的参数来建立工具坐标,命名工具为MyNewTool10。选择第一个点,调整机器人姿势让吸盘夹具TCP点靠近不锈钢水槽的中心位置。第二和第三个点分别以不同的姿态确定位置,姿势差异越大,建立的TCP点越准确。第四点是工具坐标的Z轴垂直参考点。第五点为第四点向X方向延伸,第六点为第四点向Z方向延伸。吸盘夹具参数如表2所示。

本地原点坐标系和夹具工具坐标系分别如图8所示,本地原点坐标系与机器人末端法兰的坐标系连接。

机器人自动计算TCP标准误差,当平均误差在0.5 mm以内,确认新建工具。切换到重定位,向左向右向前向后正转反转遥感观察机器人的动作,判断所建的工具数据是否正确。

采用三点法建立工件坐标,让机器人的TCP点到达原点位置(龙门机架X轴与Y轴垂直点),接着直线移动修改位置X2(即沿X轴正方向)和Y1(即沿Y轴正方向)。通过手动操纵遥感来验证新建的工件坐标是否正确。

3.2 创建Smart组件

分别创建传送链、夹具和打磨机部分的Smart组件。将Smart组件的I/O信号与机器人控制器的I/O信号相关联,Smart组件的输出信号连到机器人控制系统的输入信号,机器人控制系统的输出信号连到Smart组件的输入信号,再输入打磨程序,完成打磨过程的仿真。

首先,创建传送链的Smart组件,设定水槽输入“传动”的信号,传送链关联的面传感器感应到水槽后输出“传动到位”的信号。其次,创建夹具的Smart组件,在夹具中添加一个线传感器,用来感应夹具“夹取到位”的动作。当夹具移动到传送链末端的水槽放置点,给夹具一个“夹取水槽”的输入信号,当线传感器感应到水槽表面的中心点在感应范围之内,就会输出一个“夹取到位”的信号,此时夹具把水槽夹起。最后,创建打磨机的Smart组件,设定打磨机输入“移动工位点”的信号,打磨机到位后输入“打磨”的信号,打磨完成输出“打磨完成”的信号,打磨机回到初始作业点。

连接传送链、夹具和打磨机的I/O信号,实现模拟仿真传送链传送水槽、夹具夹取水槽、打磨机打磨水槽的完整打磨过程。

3.3 DSQC651信号板设置

机器人必须与外部的设备和传感器通信,生产线才能合理有效运行。IRC5紧凑型控制器选用Device Net总线,内置DSQC651板。DSQC651板提供8个数字输入信号、8个数字输出信号和2个模拟输出信号的处理。把地址设置为10时,将短接跳线的8脚和10脚减去再插入到该模块。DSQC651板定义如表3所示。

表3 DSQC651板定义值Tab.3 DSQC651 board definition values

3.4 工作站I/O信号定义

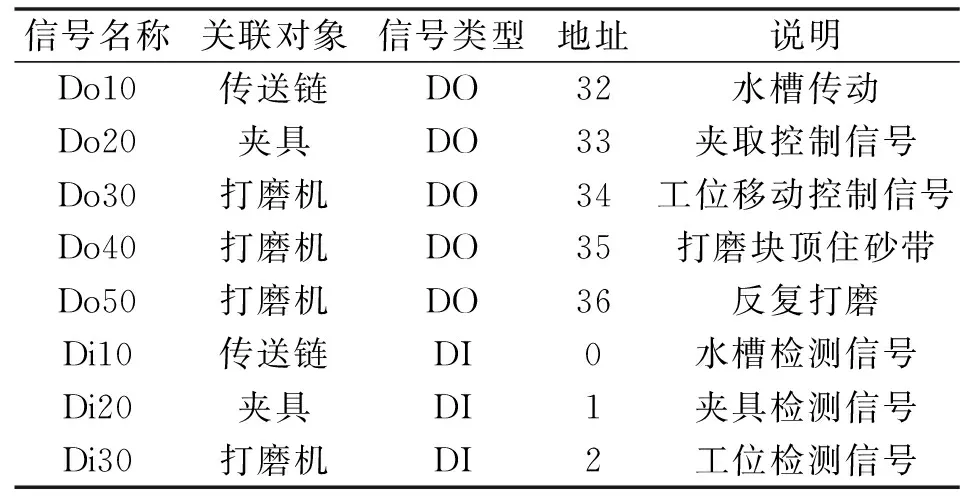

I/O信号用来控制传送链的水槽传送、夹具的夹取和松开、砂带机的移动工位和打磨等功能。I/O信号定义如表4所示。

表4 I/O信号定义Tab.4 I/O signal definitions

在控制器“配置”选项添加“IO System”,在仿真“工作站逻辑”中连接系统信号和Smart组件信号。传送链、夹具、传感器的输出信号分别连接到系统信号的输入端“Di10、Di20、Di30”,系统信号的输出端“Do10、Do20、Do30、Do40、Do50”分别连接到传送链、夹具、打磨机的输入信号。重启控制器完成设置。信号连接如图9所示。

4 打磨工作站仿真分析

4.1 编写打磨程序

VisualController是RobotStudio离线编程能够准确精准的关键技术。依据机器人路径和运动轨迹规划的工作站流程,完成对I/O信号的配置、目标点的示教操作,创建程序数据,对机器人控制器相应的程序进行编写,进行RAPID程序的离线开发,保证机器人分拣工作站的仿真与实际运行的同步进行。工作站PAPID主程序部分如图10所示。

图10 打磨机器人工作站主程序Fig.10 Main program of polishing robot workstation

执行程序后,打磨水槽4条焊缝效果如图11所示。1条焊缝打磨2次,4条焊缝共打磨8次。

图11 打磨焊缝仿真图Fig.11 Diagram of polishing weld:(a)polishing weld 1; (b)polishing weld 2;(c)polishing weld 3; (d)polishing weld 4

4.2 打磨运行轨迹与规划路径的对比分析

仿真过程中,打开RobotStudio的TCP轨迹跟踪功能,记录打磨的机器人运动轨迹。对比打磨路径和打磨轨迹是否一致,如果不重合,需要重新更改示教目标点。TCP轨迹跟踪以及碰撞监控结果如图12所示。图中黑色线条是机器人夹具中心点的运行轨迹。结果表明:从传送链夹取水槽到放料到托盘的全过程,机器人夹取水槽打磨焊缝的运行轨迹与图6水槽打磨规划路径完全重合,说明示教的运动目标点完全正确。仿真计时器显示工作站完成一次打磨流程用时为120.5 s,满足工件打磨工艺需求。该仿真平台为现场实际加工带来便利,用最短的时间找到最优的加工路径,节省现场调试时间。实际运行时,工作站打磨效率是人工操作的3倍以上,整个过程工业机器人响应迅速且工作稳定,满足生产需求。

5 结论

(1)基于SolidWorks设计机器人末端执行器等设备,基于RobotStudio搭建以IRB 4600机器人为核心的不锈钢水槽打磨机器人工作站仿真平台。

(2)制定不锈钢水槽焊缝打磨工艺流程,规划打磨机器人工作站的打磨路径,并通过与TCP仿真运行轨迹对比得出避碰且合理的打磨轨迹。

(3)基于RobotStudio的Smart组件功能设计打磨工作中各个运动部件的逻辑动作并关联I/O信号,确保工作站仿真平台的正确性。该仿真平台的设计为企业研发新工艺和现场调试模拟提供一种新的解决途径,同时也为相关生产企业提供一种通过仿真平台来解决现场生产与调试的新方法。