地下连续墙施工质量控制

2023-12-04寇亚超黄沛东

王 洋,寇亚超,黄沛东

(北京逸群工程咨询有限公司,北京 102488)

0 引言

为了加强地下水资源的管理和保护,减少水资源的浪费,防止地质灾害发生,《北京市建设工程管理办法》强调不降水少降水,合理利用水资源。建议采取帷幕隔水的方案。地下连续墙围护结构兼作隔水帷幕,整体性好,防渗漏能力强,必将更多地被使用。北京地铁使用地下连续墙作为围护结构是近几年才逐渐发展起来的,地下连续墙施工中或多或少存在各种问题。

1 工程概况

地铁某号线,两站两区间施工顺序为 A 站,A 站 -B 站区间风井,B 站。基坑均采用地下连续墙+内支撑支护。A 站槽宽 600 mm,标准段墙深 27.05 m,锁扣管接头。B 站槽宽 800 mm 盾构井墙深 30.25 m,锁扣管接头。A站-B 站区间风井墙深 45.284 m,接头形式为工字钢接头。

2 导墙

导墙是沿地下连续墙设计轴线两侧、浇筑与地下连续墙轴线平行、带有模槽的钢筋混凝土墙体。导墙在成槽前修筑,主要为成槽起到定位、导向作用,同时兼有挡土、支撑部分地面荷载和存蓄一定泥浆等作用[1]。

2.1 A 站导墙坍塌

A 站导墙采用倒“L”型,两侧翼板净宽 1 000 mm,深度 1 200 mm。因雨季开挖防汛措施不到位,导墙被浸泡,造成侧壁坍塌,抽排水,基地晾干后,垒砌沙袋处理后施做导墙。地下连续墙成槽后超声波检测,导墙底部塌孔严重。后期开挖地下连续墙局部侵线,破除量较大(见图1),导墙加固效果不满足要求。

图1 导墙破除

2.2 B 站导墙问题的处理

B 站导墙深度 2 100 mm,导墙底部位于杂填土①层:以建筑垃圾为主,一般厚度为 2.4~13.3 m。出于投资与工期考虑,暂不考虑加固处理。B 站仅增加导墙深度未加大翼板宽度。导墙开挖过程中侧壁坍塌较严重,若采取混凝土回填处理,因墙底基础不密实,翼板基础长度小,多浇筑混凝土,可能会造成绕支点弯矩 M,引起导墙倾斜。

因此建议从设计层面采取加大翼板宽度处理(见图2)与硬化地面连接成整体。增加导墙的整体性稳固性。导墙拆模后,回填土至导墙内。转角等异形导墙应适当外放。

图2 导墙墙身加深及导墙翼墙加宽

3 泥浆、外加剂

3.1 泥浆的作用

泥浆有良好的物理性能,较小的失水量,泥皮形成时间短,泥皮薄而又有韧性,适当的密度、黏度,起到支撑槽壁作用。泥浆向土体渗透,泥浆在土体凝结后,形成凝胶层不透水泥皮,提高了土的抗剪强度,形成土拱效应,起到稳定地层的作用。

3.2 泥浆的制备

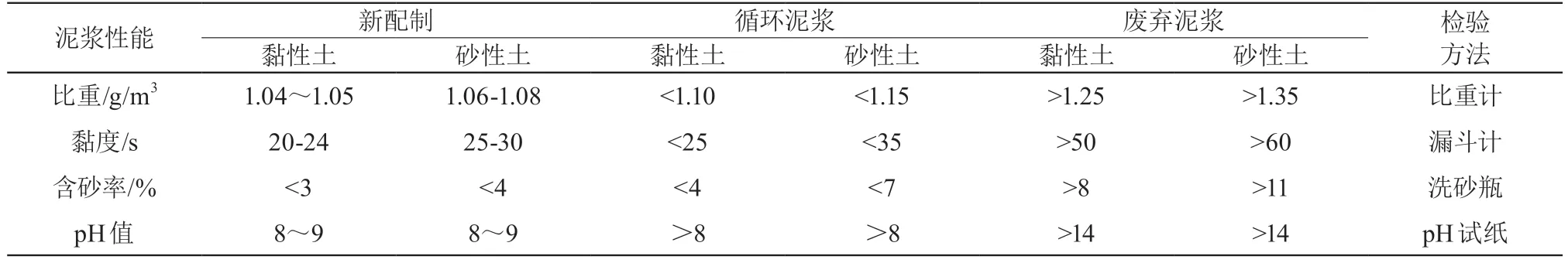

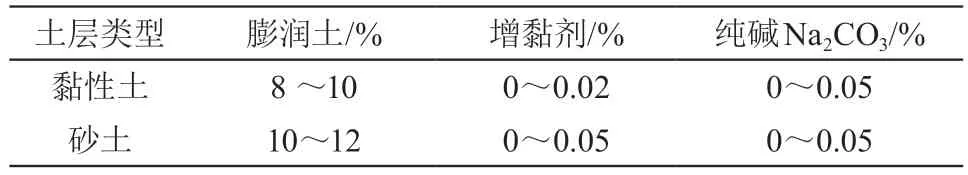

新配制泥浆静置时间宜>24 h,保证泥浆中各材料充分水化后方可使用。泥浆的储存量不宜低于成槽开挖土方体积的 2 倍[2]。泥浆性能参数(见表1),泥浆配比(见表2)。表中参数为参考值应根据地层予以修正。同一槽段不同深度不同地层泥浆性能指标要求不一致,渗透性强、易坍塌的地层应加大泥浆比重和黏度。检测泥浆性能在槽底以上 0.5~1.0 m 处取样,每幅不应少于 2 处,且每处不少于 3 次。

表1 泥浆性能参数

表2 泥浆配合比

3.3 B 站泥浆性能差

B 站杂填土较厚,增加泥浆黏度和比重(比重约 1.1),使用增黏剂、分散剂、防漏剂、增重剂等增加槽壁稳定性,减少渗漏,提高液面高度,增加泥浆储备量[3,4]。增加泥皮厚度,失水量等控制项(见图3)所示,泥皮过厚不利于承载力有效发挥。泥浆性能应加大检测频率,对不合格的泥浆及时处理。后期由于杂填土稳定性差,无法形成有效泥浆护壁,大量跑浆。混凝土超灌 10~30 m3时常出现。设计变更对 7 m 杂填土范围内进行旋喷加固。

图3 泥皮厚度,失水量

4 成槽机选择,成槽偏差控制

4.1 成槽试验

施工前宜先进行成槽试验,针对工程地质及水文条件,周边环境,选取代表性的施工段,进行试验性施工,通过试验段总结导墙和泥浆参数、成槽工艺等。确定适宜的施工顺序,施工机械、泥浆配比等。

4.2 成槽偏差控制

成槽机就位前,基础平整稳固,铺设钢板。成槽前将抓斗放入导墙内,使其轴线与导墙轴线重合、平面位置、垂直度符合要求后,仪器位置归零。抓斗出、入槽应慢速、稳当,防止掀起波浪,影响导墙周围的土层稳定。刚开始成槽时,抓斗一定要保持垂直,并与导墙平行。成槽作业中,应时刻关注测斜仪器的动向,及时纠正垂直度偏差。成槽施工时观察槽壁稳定性和泥浆液高度,遇到砂层抓斗闭合应缓慢以减少砂层流动。护壁泥浆液面保持在导墙顶面以下 50 cm。

重点关注槽幅与槽幅成槽偏差、同一槽幅段抓斗间的偏差。采用成槽机自动纠偏的方法,成槽过程中应及时纠偏。

4.3 A 站-B 站区间选型错误

A 站-B 站区间砂层N=140,成槽机选型错误,抓斗不适用于此地层,成槽效率极低,最长 5 d 成槽一幅,且斗齿损坏严重。

5 沉渣量测、成槽质量检测

5.1 沉渣量测

沉渣量测有测锤法(测锤,测饼)、电阻法两种方法。由于抓斗闭合成槽必然形成弧形断面,因此沉渣应固定量测位置。统一规定测锤外型及重量≥1 kg。槽底沉渣厚度检测应在第二次清槽完成、混凝土灌注施工前进行。沉渣厚度检测采用测锤法,检测应不少于 3 次,检测点位宜设置在中间抓斗和锁扣管位置,取平均值作为最终检测结果。采用测锤法量测孔深并与超声波检测结果对比。

5.2 垂直度、宽度、深度的量测

垂直度主要采取成槽机垂直度仪表控制,勤纠慢纠。重点关注接头部位的垂直控制。多次修槽处理。成槽质量宜采用超声波反射法进行抽测,应包括连续墙槽壁垂直度、槽宽、槽深(见图4)。成槽质量检测应在清槽、刷壁完成后进行,泥浆比重过大对超声波测量结果有影响。作为永久结构的地下连续墙垂直度允许偏差为 1/300[5]。超声波仪器探头宜对准导墙中线,距离测量面宜为 0.5 m,槽段两端处应是三面检测。

图4 成槽检测

6 二次清孔重要性

成槽后,槽底泥浆比重将增大,泥浆与混凝土混合会降低混凝土的工作性,降低强度、密实度,使泵送混凝土困难。槽底存在沉渣,如果清理不彻底,会严重影响到地连墙承载能力、抗渗稳定性,所以成槽后应进行清槽,沉渣的控制和水下混凝土质量控制比较严格,沉渣合格二清也必须实施。二清成为一道必须的检测工序(见图5)采取气举法。

图5 清孔设备

7 接头刷壁、垂直度、接头施工控制

7.1 接头刷壁

将接头混凝土表面附着的泥砂等杂物清除干净,且刷壁器上无泥块沉渣不增加,刷壁次数不少于 20 次。

7.2 接头垂直度

7.2.1 接头管

首次使用接头管,应事先在地面进行试组装,检查组装是否符合要求。接头管(箱)的安装应垂直、缓慢进行,平面位置偏差不得>100 mm,垂直度应控制在1/300 以内。接头管属于柔性接头,接头刚度差抗剪能力差,受力后易变形,接头断面为光滑圆弧面容易发生渗水。

7.2.2 工字钢接头

工字钢接头刚度大、止水性能好、便于加工。接头焊接时使用钢板采用对接焊。水平筋与工字钢双面焊,搭接长度≥5 d。工字钢下端应插入槽底,上端宜高出地下连续墙泛浆高度。工字钢翼缘板与连续墙槽壁间宜设置绕流板。

7.3 接头处施工

成槽宽度、深度增加 15 cm,保证锁口管底部无斜面,下放锁口管后将外放部位回填。接头管(箱)应具有足够的强度和刚度,以承受地下连续墙混凝土浇筑过程的侧向压力,并防止在吊装、混凝土浇筑、起拔等施工过程中产生过大变形。将锁口管连接处使用钢板焊接,使之为刚性连接。采用超声波探测方法检测附着物和垂直度(见图6)。锁口管与成型混凝土垂直度进行超声波检测,对比分析垂直度,是否存在绕流现象。

接头拔除与混凝土浇筑配合需默契,时间应在地下连续墙和接头管(箱)底部混凝土初凝后一段时间,开始小幅度提升,可采用同条件混凝土堆做对比在终凝前拔出。起拔应垂直、缓慢、连续进行,不得损坏接头处的混凝土,起拔开始频率大起拔高度低,后期频率小而起拔高度大。接头管(箱)起拔后其空隙宜采用袋装黏土或粉质黏土、砂石料等填实。锁口管平面位置超差,不垂直会造成封口筋外露(见图7)。

图7 锁口管处漏筋

8 钢筋笼加工与吊装

钢筋笼除常规焊接要求外应特别注重安装位置与试吊工艺,严格控制在沿轴线和垂直于轴线的位置。因钢筋笼在水下,钢筋笼沿轴线位置和垂直轴线安装位置不能辨别清楚,采取吊筋位置判断,并适当外放保证基坑侧安装位置。A 站-B 站区间风井玻璃纤维钢筋笼,钢筋笼长 45 m,按照专家论证方案试吊不成功。原因是未充分考虑不同材质的钢筋笼,后部玻璃纤维筋刚度小,应增加纵横行架筋、反向桁架筋,加密桁架、剪刀撑,增加刚度,适当调整吊点位置后,方能正常起吊(见图8)。

图8 增加桁架筋

9 混凝土灌注同步性、和易性

9.1 导管

管节拼接时其接缝应密封、牢固,导管使用前应试拼装、试压,试水压力宜为 0.6~1.0 MPa,并应按最大深度计算。导管有效半径不宜>1.5 m。导管的分节长度应视现场情况而定。其底管长度不宜<4 m,首节长度和次节长度不宜>1.5 m。导管下端距槽底宜为 300~500 mm。

9.2 混凝土浇筑

采用剪球法浇筑混凝土。首灌注量必须满足计算首灌量要求,在导管口放入一个漏斗下放隔水栓,并设置盖板。首批混凝土应连续浇筑,灌注量以导管埋深100 cm 以上为准,一般混凝土摊铺高度:摊铺长度1∶4。混凝土浇筑应均匀连续,间隔时间不得超过混凝土初凝时间。导管埋入混凝土深度宜为 2.0~6.0 m。在混凝土灌注过程中,应采用测绳常测混凝土顶面高度,并计算出导管埋入混凝土深度,导管应上下抖落,抖落高度应控制在 30 cm 内。及时调整不同导管间混凝土浇灌速度,保持混凝土面高差<500 mm。高度差过大或高差变化频繁会污染混凝土,可能形成夹泥现象。拔管应考虑导管工作高度。混凝土应连续灌注不得中断。浇筑到最后,应稀释泥浆,便于浇筑。灌注结束后,应将灌灰导管缓缓拔出。地连墙混凝土灌注顶面宜高出设计墙顶标高至少 1 000 mm,并充分考虑泥浆污染引起的测量不准的影响。连续墙宜锚入与冠梁 50 mm。

钢筋笼吊放就位后应及时灌注混凝土不宜超过4h。A 站-B 站区间风井,由于工人劳资问题,最后一幅成槽后未及时浇筑混凝土,泥浆性能差,沉渣超差,开挖后墙面大面积漏筋,后期处理难度较大。

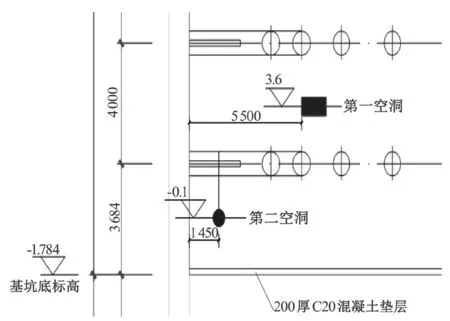

9.3 混凝土断桩处理

A-B 站区间风井地下连续墙,在基坑开挖距离底板底往上 1.7 m 处出现涌水涌砂(见图9)。

图9 基坑涌水涌沙示意图(单位:mm)

采取沙袋土,水泥袋等进行堵漏,涌水量逐步加大。后采取砂石料(部分混凝土)对渗漏部位回填。渗水量逐步减少。但基坑内水位逐步上升。距离底板底往上 5.4 m 出现另一处渗水点。随机决定对基坑内回灌水,保证基坑内外水压平衡。水位上升至底板上 7 m 左右停止注水。地下连续墙背后止水注浆+旋喷桩加固止水+减压井。待注浆及旋喷桩施工完毕后,施工减压井,每次抽降水 2 m,监测数据无异常后,进行下一步抽水。保持基坑内外水位高差 2 m,基坑内水位高,基坑外水位低。到达渗漏水点位置对渗漏水点进行处理。

从浇筑记录及施工日志等资料追溯,系混凝土灌注堵管处理不到位造成断桩。灌注完成后未对断桩部位进行处理,又刻意躲避连续墙检测,承压水头高约 7 m,造成涌水涌沙。混凝土稠度必须满足要求,做好连续墙浇筑的各项准备保证连续墙浇筑连续,地下连续墙检测应随机性,针对性。

出现堵管建议处理措施。①浇筑量少的时候,重新清孔,重新浇筑;②拆除导管内混凝土,下放到堵管位置深入 1 m 以上,抽出导管内泥浆,重新浇筑混凝土;③拆除导管内混凝土,下放到堵管位置上 30~50 cm,重新二次开盘剪球法,隔水栓排出后,迅速将导管插入混凝土内;④对出现堵管部位进行补强处理。

10 地下连续墙使用阶段

10.1 土方开挖

土方开挖前进行降水作业,确保水位低于开挖面以下。观察并分析坑内外水头差判断地下连续墙是否发挥隔水作用。连续墙的缺陷分级量化,缺陷应进行评估,开挖过程中首先进行验缝工艺,即优先开挖地下连续墙接缝部位 1 m 深,检验接缝质量,发现问题通过预留注浆管、喷射混凝土、剔凿、化学注浆、深孔注浆等及时处理缺陷。采取中拉槽试验,遵循时空效应,确保与设计工况一致。

10.2 支撑体系

做好地下连续墙预埋钢板与支撑体系的有效连接,并根据实际情况适当调整支撑体系,充分考虑支撑体系与主体结构的匹配性。做好轴力预加轴力换算工作,特别注意角撑角度及预加轴力锁定损失值的影响。

10.3 施工监测及应注意的问题

钢支撑轴力受温度影响较大,且基本成正态分布(见图10)。钢支撑轴力最大值(60 %~70 %)f,最小值(80 %~100 %)fy,速率为预加轴力的 10 %。受温度影响,同工况下温度影响极差值,可能误报警,支撑轴力不应只以轴力为预警值,应综合分析测斜、墙顶位移、墙顶沉降等监测数据及实际工况,适当调整预警报警值及相关机制,固定钢支撑轴力监测时间并考虑温度的影响。对钢支撑,当夏期施工产生较大温度应力时,应及时对支撑采取降温措施。当冬期施工降温产生的收缩使支撑端头出现空隙时,应及时用铁楔将空隙模紧或采用其他可靠连接措施[6]。针对深大、异形基坑建议引入钢支撑伺服系统,动态监测,及时补偿钢支撑轴力。

图10 钢支撑随温度趋势

11 结语

本文通过地下连续墙的施工工艺、施工设备、施工参数的调整及相关数据的统计,总结了地下连续墙的施工经验。为今后地下连续墙施工做好了铺垫。对后续施工有一定指导作用。Q