非公路赛地赛车轮胎胎面胶配方的研发

2023-12-03韦春利徐学强蒋化学

韦春利,徐学强,蒋化学

(四川海大橡胶集团有限公司,四川 简阳 641402)

为了拓展产品市场范围,我公司针对东南亚等热带、亚热带市场进行了非公路赛地赛车轮胎开发,用于障碍越野和竞技比赛。根据市场调查,客户对该类产品要求较高,其不同于普通的竞技轮胎和越野轮胎,具体要求为:(1)耐热老化性能优异,可适应热带、亚热带气候环境;(2)胎面花纹块较大,胎面胶硬度较低,邵尔A型硬度控制在50度左右,在草泥地路面、碎石路面和崎岖山路均具有优良的包覆性,不易空转打滑;(3)具有优良的制动安全性和较低的滚动阻力,满足环境友好的要求。

为满足上述要求,在轮胎轮廓设计、花纹块研究和胶料配方等方面做了一系列研究。本工作进行了胎面胶配方的研发。

1 实验

1.1 原材料

天然橡胶(NR),STR20,印度尼西亚产品;顺丁橡胶(BR),牌号9000,中国石油大庆石油化工总厂产品;充油溶聚丁苯橡胶(SSBR),牌号2564S,苯乙烯质量分数为0.25,乙烯基质量分数为0.64,充37.5份环烷油,中国石油独山子石化有限公司产品;充油乳聚丁苯橡胶(ESBR),牌号1723,充37.5份环保芳烃油(TDAE),申华化学工业有限公司产品;高分散性白炭黑,牌号165MP,确成硅化学股份有限公司产品;炭黑N234和N220,山西三强新能源科技有限公司产品;硅烷偶联剂Si69C,湖北江瀚新材料股份有限公司产品;其余材料均为市售产品。

1.2 配方

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

1.5 L实验密炼机,青岛亿朗橡胶装备有限公司产品;GK400N和GK255N型密炼机,益阳橡胶塑料机械集团有限公司产品;XK-160型开炼机,广东湛江机械厂产品;0.5MN型平板硫化机,湖州宏侨橡胶机械有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;UT-2060型电子拉力试验机和DIN磨耗试验机,中国台湾优肯科技股份有限公司产品;Y401A型热老化试验箱,江苏天源试验设备有限公司产品;EPLEXOR动态粘弹谱分析仪,德国GABO公司产品;轮胎耐久性试验机和高速里程试验机,天津车轮实验中心产品。

1.4 混炼工艺

1.4.1 小配合试验

小配合试验采用2段混炼工艺。一段混炼在1.5 L实验密炼机中进行,初始温度为60 ℃,转子转速为80 r·min-1。混炼工艺为:加入生胶和除硫黄、促进剂以外的助剂→压压砣(30 s)→炭黑和白炭黑→压压砣(120 ℃)→TDAE→压压砣(150 ℃)→提压砣、清扫→转子转速降为25 r·min-1,恒温(150 s)→排胶。

一段混炼胶停放8 h后在1.5 L实验密炼机中进行二段混炼,初始温度为50 ℃,转子转速为25 r·min-1。混炼工艺为:加入一段混炼胶、促进剂和硫黄→压压砣(40 s)→提压砣→压压砣(30 s)→提压砣→压压砣(30 s)→排胶。胶料在XK-160型密炼机上出片,制成厚度为2 mm的胶片,停放至少8 h备用。

1.4.2 大配合试验

大配合试验采用剪切型转子/恒温混炼工艺,分为两段混炼。一段混炼在GK400N型密炼机中进行,转子转速为50 r·min-1。混炼工艺为:加入生胶和除硫黄、促进剂以外的助剂→压压砣(30 s)→炭黑和白炭黑→压压砣(110 ℃)→TDAE→压压砣(145 ℃)→提压砣(转子转速降为20 r·min-1)→压压砣(50 s)→提压砣→压压砣(50 s)→提压砣→压压砣(50 s)→排胶[(153±5)℃]。

一段混炼胶停放8 h后在GK255N型密炼机中进行二段混炼,转子转速为20 r·min-1。混炼工艺为:一段混炼胶、硫黄和促进剂→压压砣(30 s)→提压砣,保持10 s→压压砣(30 s)→提压砣→压压砣(30 s)→排胶[(100±5)℃]。胶料在常温环境下存放。

1.5 性能测试

(1)硫化特性。采用MV2000型门尼粘度仪和MDR2000型无转子硫化仪测试,测试温度分别为127和145 ℃。

(2)物理性能。胶料的各项物理性能均按相应的国家标准进行测试,硫化条件为145 ℃×(t90+10 min)。

(3)动态性能。采用EPLEXOR动态粘弹谱分析仪测试,测试条件为:静态应变 3%,动态应变 0.3%,频率 10 Hz,温度范围-60~70℃,升温速率 3 ℃·min-1。

(4)成品轮胎室内性能。高速性能按照GB/T 4501—2016 进行测试;滚动阻力按照ISO 28580:2018进行测试;纵向刚性按照GB/T 23663—2009(85%标准负荷)进行测试。

2 结果与讨论

2.1 小配合试验

2.1.1 硫化特性

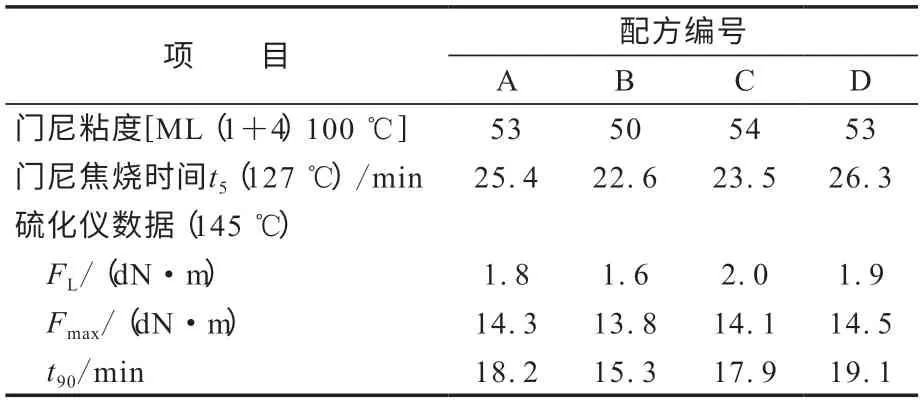

小配合试验胶料的硫化特性如表2所示。

表2 小配合试验胶料的硫化特性

从表2可以看出,4个配方由于大量使用SSBR或ESBR和TDAE,胶料的门尼粘度较低,混炼过程中胶料剪切力较小,影响填料和橡胶助剂的分散,因此需要针对性地制定混炼工艺,以提高填料的分散性。由于生胶和填料,尤其是白炭黑用量的差异,相同硫化体系下4个配方胶料的硫化速度差异较大,由于SSBR中的苯乙烯含量较ESBR高,其空间位阻作用大[1-7],因此配方A和D胶料的硫化速度慢于配方B和C胶料。

2.1.2 物理性能

小配合试验硫化胶的物理性能如表3所示。

表3 小配合试验硫化胶的物理性能

从表3可见:在配方中填充大量橡胶油,优化填料配比,可以降低胶料的硬度,其中配方D胶料的硬度基本满足设计要求;老化前配方A,C和D胶料的300%定伸应力和拉伸强度差异不大,配方B胶料由于炭黑N220含量较大,因此其300%定伸应力和拉伸强度较高;由于合成橡胶的抗撕裂性能较差,4个配方生胶体系均以合成橡胶为主,因此撕裂强度均略低。

BR在很大程度上影响胶料的耐磨性能,胶料中BR的用量越大,其耐磨性能越好,但是用量过大会影响胶料的耐老化性能和抗湿滑性能。配方A和B中BR用量较大,因此其胶料的DIN磨耗指数较高,但是配方B胶料中含有ESBR,由于其分子结构特征,与白炭黑的结合较差,配方B胶料的DIN磨耗指数低于配方A胶料。配方C中的BR用量较小,且含大量ESBR,虽然加入更耐磨的炭黑N234,其胶料耐磨性能远差于配方A胶料。配方D中的BR用量较小,但是SSBR用量较大,其分子链中含有大量乙烯基,可提供更多与白炭黑硅烷化反应的活性连接点[8-9],有利于白炭黑的分散,因此其胶料DIN磨耗指数较高。

在100 ℃×48 h老化后,配方A,B和C胶料的300%定伸应力、拉伸强度和拉断伸长率变化较大,老化性能保持率均小于配方D胶料,即配方D胶料的耐老化性能最优。这是由于在相同防老体系下,配方D中NR和BR用量最小,而SSBR用量大,因此其胶料耐老化性能优异。

2.1.3 动态性能

小配合试验胶料的动态性能如表4所示。

表4 小配合试验胶料的动态性能

生胶体系的种类及配比基本决定混炼胶的Tg。从表4可以看出,配方A、B和C胶料由于含有大量Tg较低的NR和BR,因此其Tg较低,配方D由于BR用量较小,且Tg较高的SSBR用量大,因此其胶料Tg较高,但可以满足热带雨林环境使用要求。

从表4还可以看出,由于SSBR分子结构特点及白炭黑的用量影响,配方D胶料0 ℃时的tanδ最大,60 ℃时的tanδ最小,即配方D胶料的抗湿滑性能最优,滚动阻力最小[10]。

2.2 大配合试验

选择配方D,略调整炭黑N234和TDAE的用量后进行大配合试验。

大配合试验胶料的性能如表5所示。

表5 大配合试验胶料的性能

从表5可以看出,大配合试验胶料的试验结果与小配合试验结果吻合。

2.3 成品轮胎室内性能

用大配合试验胶料生产成品轮胎AT24×12-10-8PR 69N,并与国际某品牌轮胎进行室内性能对比,结果如表6所示。

表6 成品轮胎室内性能

从表6可以看出,与竞品轮胎相比,试验轮胎高速性能更优异,其滚动阻力明显低于竞品轮胎,具有优异的燃油经济性。纵向动摩擦因数体现轮胎对路面的抓着性能,其值越高,说明抓着性能越好。试验轮胎的纵向动摩擦因数比竞品轮胎提高了23.5%。

成品轮胎在东南亚某国进行了路试,客户反馈该产品在不同路面包覆性强,具有很强的操控性和优异的抓着性能。相比竞争品牌,该产品节油5%以上。

3 结论

通过优化胶料中NR、BR、SBR、填料和橡胶油的配比,确定非公路赛地赛车轮胎胎面胶配方。该配方胶料的硬度满足客户要求,湿地抓着性能优异,且具有优异的耐老化性能。成品轮胎高速性能优异,具有较低的滚动阻力和较好的抓着性能。通过市场反馈,该产品较好地满足非公路赛地路面要求。