暖通空调用钢的热变形行为与组织研究

2023-12-02曾国安

曾国安

(厦门海洋职业技术学院 机电学院,福建 厦门 361000)

暖通空调用钢的碳含量介于1.0%~2.1%(质量分数),由于较高的碳含量而使得暖通空调用钢制品通常具有较高的硬度和强度,适宜于制造轻量化设备和有较高强度和耐磨性要求的钢铁制品[1]。然而,暖通空调用钢中高的碳含量会使得铸坯硬而脆,后续热加工较为困难,生产过程中由于热变形工艺参数选择不当而极易出现裂纹等缺陷[2-4],一定程度上限制了暖通空调用钢的应用。通过实验室轧机/液压机等对暖通空调用钢的热变形过程进行模拟,虽然能够取得一定的经验参数,但是模拟结果往往与工业生产存在较大差异,且试验成本较高;而采用热力学模拟的方法可以便捷地模拟暖通空调用钢的热变形过程,其试验成本较低,同时可以较全面、准确地反映热变形过程中的各项参数对组织演变的影响[5-6]。目前,国内在暖通空调用钢方面的研究多集中在成分设计、热处理工艺优化等方面,而通过热模拟的方法研究暖通空调用钢的热变形行为,并对组织演变规律进行研究方面的报道较少[7-9]。热模拟的研究将有助于弄清楚暖通空调用钢热变形过程中的变形参数与应力之间的关系及组织演变规律,并为后续暖通空调用钢的产品设计和工业生产提供参考。

1 材料与方法

实验用钢材料为Fe-1.2C-4.8Cr-0.38Mo-0.35V暖通空调用钢,主要元素化学成分(质量分数):C为1.220%,Cr 为4.790%,Mo为0.380%,V为0.360%,Si为0.780%,Mn为0.660%,P为0.009%,S为0.003%,余量为Fe;基体组织为铁素体+M2C碳化物。

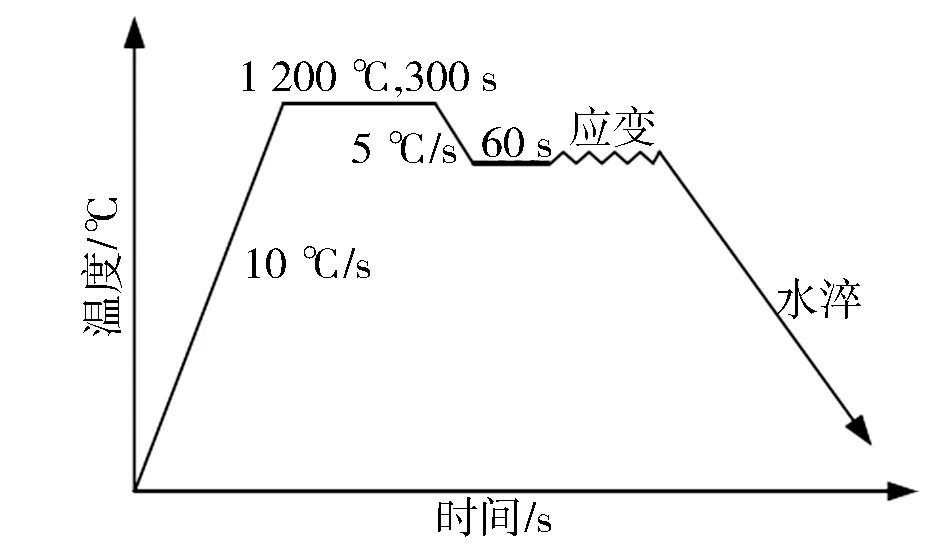

Fe-1.2C-4.8Cr-0.38Mo-0.35V钢的热压缩工艺示意图如图1所示。在变形温度保温60 s后进行不同应变速率的等温压缩,应变量为40%,冷却方式为水淬。高温热变形过程中,为了避免试样发生粘连压头和氧化等现象,预先在试样两端涂抹润滑油和放置石墨片,并进行抽真空处理。

图1 实验钢的热压缩工艺示意图

采用线切割方法从热变形试样的同一部位(沿中心轴线方向)截取金相试样,经过冷镶嵌、60~1 500目砂纸逐级打磨、金刚石研磨膏抛光,用10 g 氢氧化钾+10 g铁氰化钾+100 mL去离子水混合溶液加热至微沸后浸蚀,清水和酒精清洗后吹干;在Leica DM6M型金相显微镜上观察晶粒形貌,采用附带Image Pro plus 6.0软件测试晶粒尺寸,取10个视场下的平均晶粒尺寸。

2 结果与分析

2.1 不同热变形条件下高碳钢的真应力-真应变

图2为不同热变形条件下高碳钢的真应力-真应变曲线。在变形初始阶段,不同应变速率和变形温度下实验钢的真应力会随着真应变增加而快速增大,这主要是由于变形早期阶段位错密度显著升高,加工硬化作用占主导所致[10]。应变速率为0.1 s-1时,变形温度950~1 100 ℃的曲线为动态回复型曲线(未出现峰值应力,处于稳定变形阶段),变形温度1 150 ℃时出现了峰值应力后真应力降低的现象;应变速率为1 s-1、变形温度1 050~1 150 ℃和应变速率5 s-1、变形温度950~1 150 ℃的流变应力都在达到峰值后降低。在相同应变速率下,变形温度越高则相同应变下的真应力越小,这主要是因为高温下实验钢中的位错滑移和位错攀移更加容易,动态回复和动态再结晶行为更加显著[11]。在对实验钢进行热压缩过程中,位错密度增大引起的加工硬化和动态回复与动态再结晶引起的动态软化同时存在,当加工硬化作用占主导时真应力会增大,二者趋于平衡时进入稳态变形阶段,而动态软化作用占主导时真应力会减小[12]。

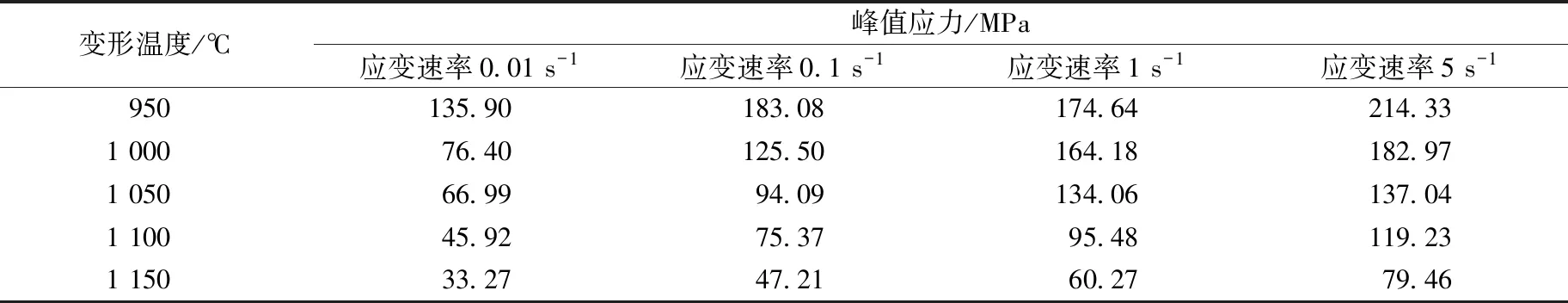

2.2 不同应变速率和变形温度下的峰值应力

表1为实验钢在不同应变速率和变形温度下的峰值应力统计结果。当变形温度从950 ℃上升至1 150 ℃,应变速率为0.01 s-1时的峰值应力,从135.90 MPa降低至33.27 MPa;应变速率为0.1 s-1时的峰值应力,从183.08 MPa降低至47.21 MPa;应变速率为1 s-1时的峰值应力,从174.64 MPa降低至60.27 MPa;应变速率为5 s-1时的峰值应力,从214.33 MPa降低至79.46 MPa。当应变速率从0.01 s-1上升至5 s-1,950 ℃的峰值应力,从135.90 MPa增加至214.33 MPa;1 000 ℃的峰值应力,从76.40 MPa增加至182.97 MPa;1 050 ℃的峰值应力,从66.99 MPa增加至137.04 MPa;1 100 ℃的峰值应力,从45.92 MPa增加至119.23 MPa;1 150 ℃的峰值应力,从33.27 MPa增加至79.46 MPa。由此可见,当变形温度从950 ℃上升至1 150 ℃,应变速率为0.01 s-1、0.1 s-1、1 s-1和5 s-1时实验钢的峰值应力都呈现逐渐减小的趋势;当应变速率从0.01 s-1上升至5 s-1,变形温度为950 ℃、1 000 ℃、1 050 ℃、1 100 ℃和1 150 ℃时,实验钢的峰值应力都呈现逐渐增大的趋势。

表1 实验钢在不同应变速率和变形温度下的峰值应力

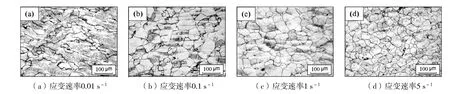

2.3 不同应变速率下实验钢的晶粒组织

图3为不同应变速率下实验钢的晶粒组织,变形温度为1 150 ℃。对比分析可见,不同应变速率下实验钢中都存在尺寸不等的奥氏体晶粒,部分奥氏体晶粒内部还可见亚晶组织。在较低的应变速率下(0.01 s-1),实验钢在高温下变形的时间较长,再结晶晶粒之间发生了合并和长大,晶粒内部可见被位错割裂而形成的亚晶组织;随着应变速率升高,实验钢在高温下变形的时间缩短,再结晶晶粒尺寸和晶粒内亚晶组织比例减小,平均晶粒尺寸从0.1 s-1时的45 μm减小至5 s-1时的30 μm。这主要是因为随着应变速率增加,实验钢中的加工硬化更加显著,再结晶晶粒形核时间变短,且由于变形速率高,这些晶粒来不及长大而被保存下来形成了细小再结晶晶粒[13]。此外,对比分析不同应变速率下的晶粒组织可知,当应变速率达到1 s-1及以上时,实验钢中的等轴晶晶粒尺寸分布均匀且较为细小。因此,建议实际应用中实验钢的热变形应变速率控制在1 s-1及以上。

图3 不同应变速率下实验钢的晶粒组织(1 150 ℃)

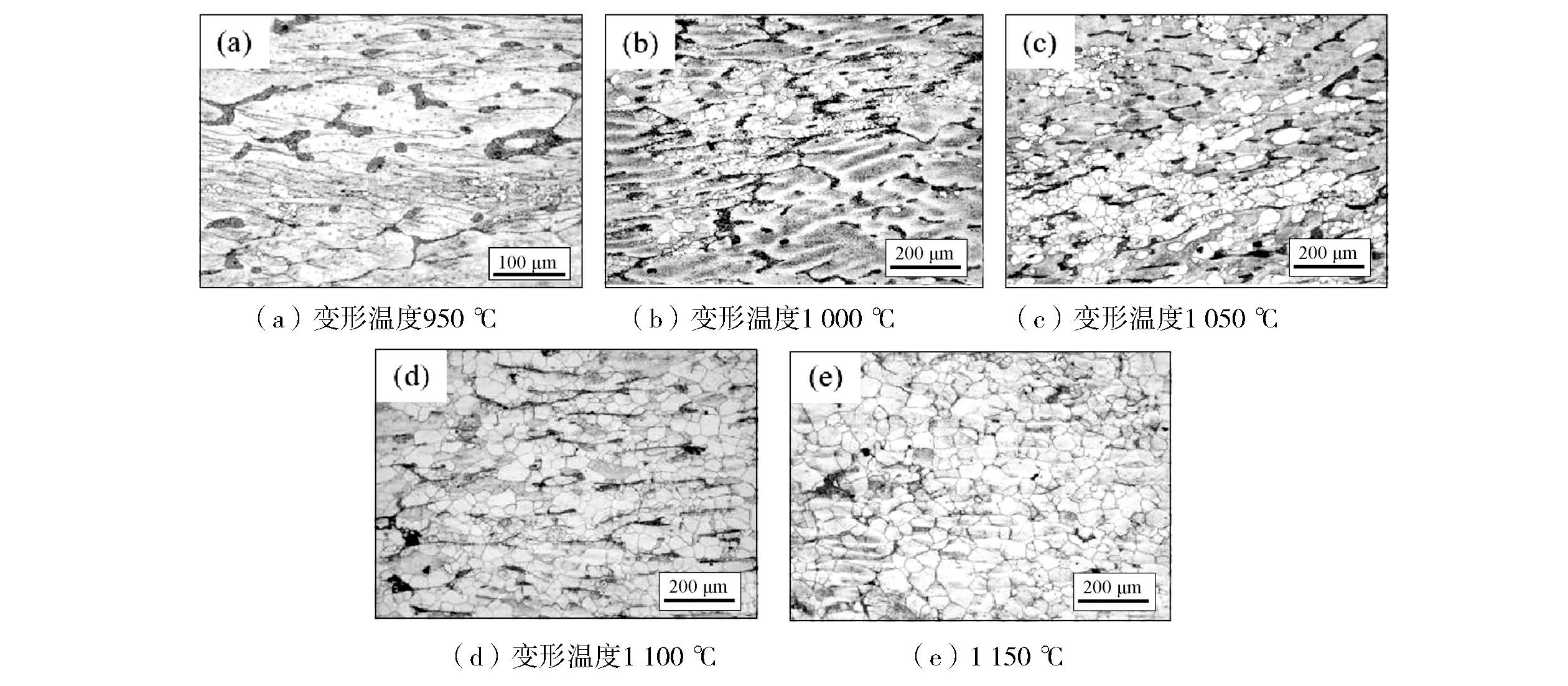

2.4 不同变形温度下实验钢的晶粒组织

图4为不同变形温度下实验钢的晶粒组织,应变速率为1 s-1。当变形温度为950 ℃时,实验钢的组织为形变奥氏体晶粒+少量等轴动态再结晶晶粒;变形温度升高至1 000 ℃时,实验钢的基体组织中可见等轴晶和亚晶组织,此时的实验钢仍然以动态回复为主,动态再结晶行为并不明显;当变形温度升高至1 050 ℃时,实验钢中可见晶界连续的再结晶晶粒;变形温度为1 150 ℃时的基体组织中基本都为晶粒尺寸分布均匀的等轴状动态再结晶。当应变速率为1 s-1,变形温度从950 ℃上升至1 150 ℃过程中,超高碳中位错滑移和攀移的能量更多,动态再结晶更加容易[14];在变形温度为1 100 ℃和1 150 ℃时,平均再结晶晶粒尺寸分别约为24 μm和45 μm。综合而言,当变形温度在1 050 ℃及以下时,实验钢中主要以动态回复为主,并伴随有少量动态再结晶;当变形温度达到1 100℃及以上时,实验钢的软化机制主要以动态再结晶为主。根据不同变形温度下的晶粒组织观察结果可知,实验钢适宜在1 100 ℃及以上温度进行热加工变形。

图4 不同变形温度下实验钢的晶粒组织(1 s-1)

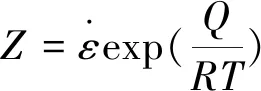

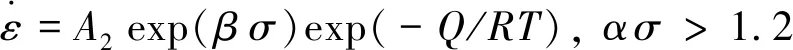

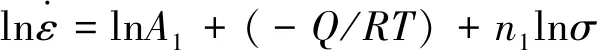

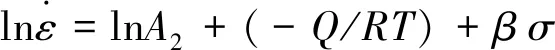

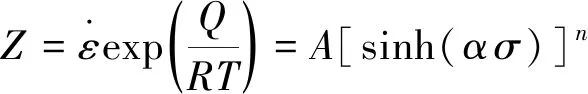

2.5 流变应力方程

(1)

(2)

(3)

(4)

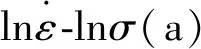

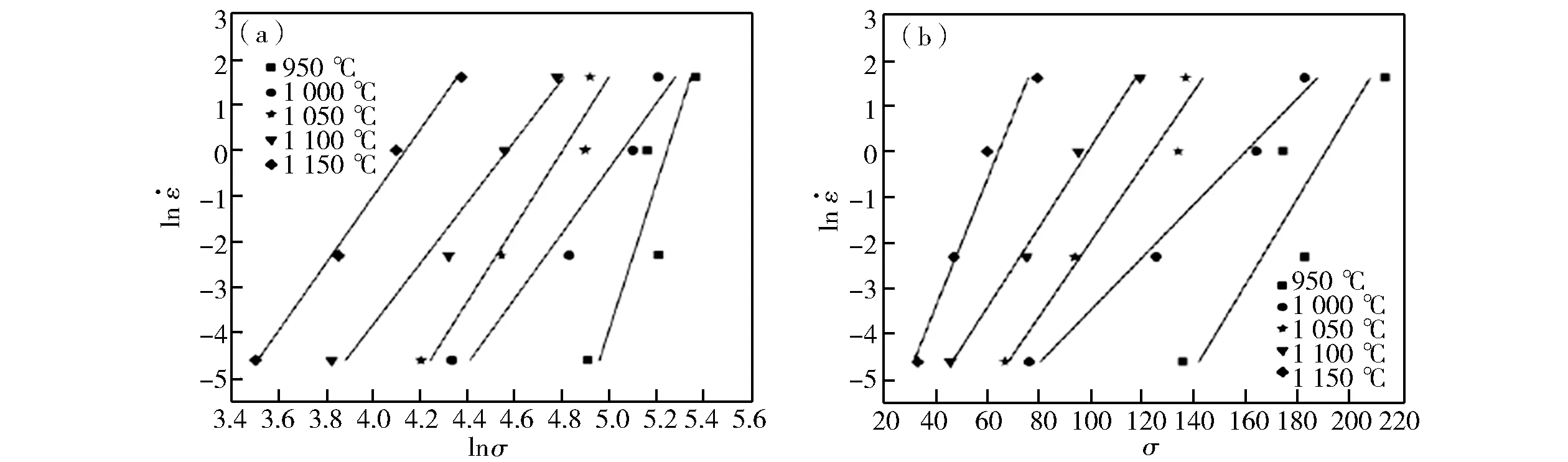

式中:Q为变形热激活能,kJ/mol;R为气体常数,8.314 J/(mol·K);A1、A2、A、n1、n、α和β(β=αn1[16])都为与实验钢相关的常数。分别对公式(2)、公式(3)、公式(4)进行取对数处理可得:

(5)

(6)

(7)

图5 不同热变形条件下实验钢的对数曲线

图6 不同热变形条件下实验钢的关系曲线

图7 不同热变形条件下实验钢的ln[sinh(ασ)]-1/T关系曲线

对公式(7)进行1/T取偏导处理,可得到变形激活能Q的关系表达式:

(8)

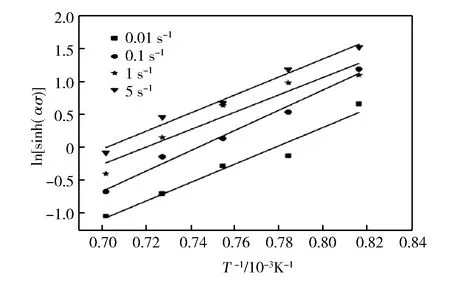

由图7的ln[sinh(ασ)]-1/T关系曲线斜率(14.075),并代入R和n值,可计算得到实验钢的变形激活能Q=729.266 kJ/mol。结合公式(1)和公式(4),Z可表示为:

(9)

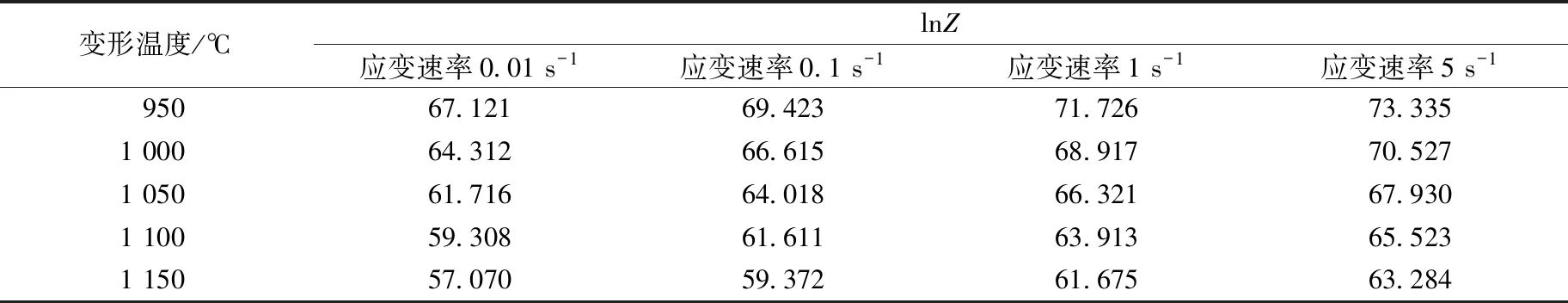

将Q值代入公式(9)可得不同应变速率和变形温度下的lnZ值,如表2所示。可见,在相同变形温度下,随着应变速率从0.01 s-1上升至5 s-1,lnZ值逐渐增大;在相同应变速率下,随着变形温度从950 ℃上升至1 150 ℃,lnZ值逐渐减小。

表2 实验钢在不同应变速率和变形温度下的lnZ值

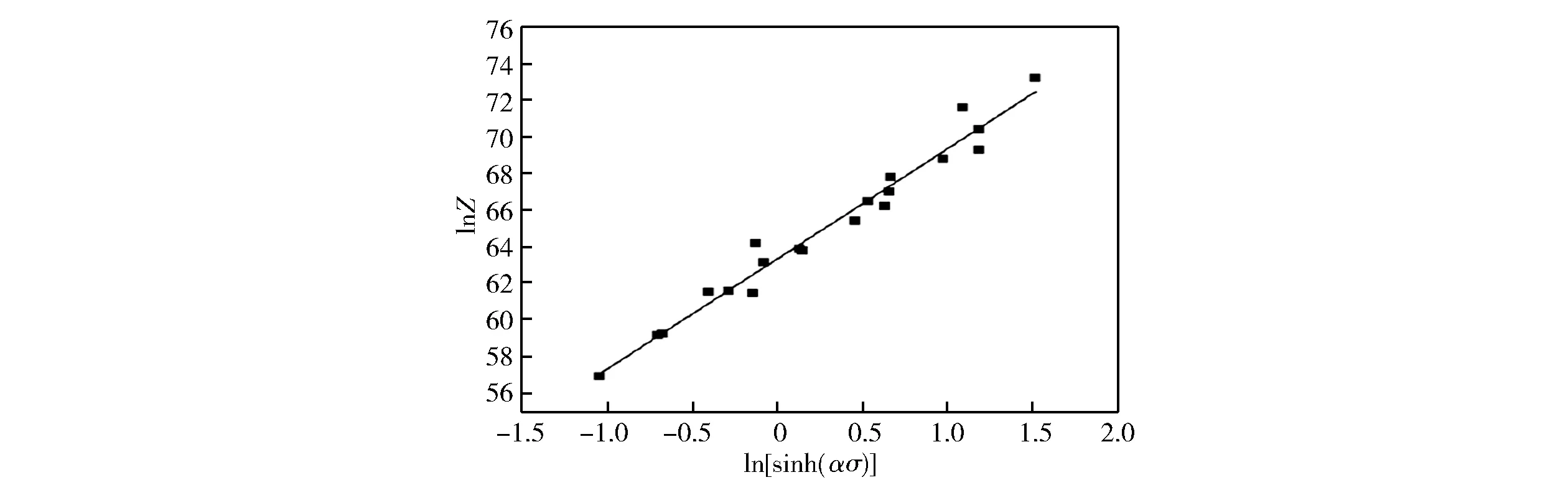

绘制不同热变形条件下实验钢的lnZ-ln[sinh(ασ)]关系曲线,如图8所示。可见,ln[sinh(ασ)]随着lnZ增加而逐渐增大,lnZ-ln[sinh(ασ)]线性拟合直线的线性相关系数为0.969 1,表明lnZ-ln[sinh(ασ)]的线性相关性较好[19]。采用最小二乘法线性回归,可得lnA=63.35,进而求得结构因子A=3.26×1027。

图8 不同热变形条件下实验钢的lnZ-ln[sinh(ασ)]关系曲线

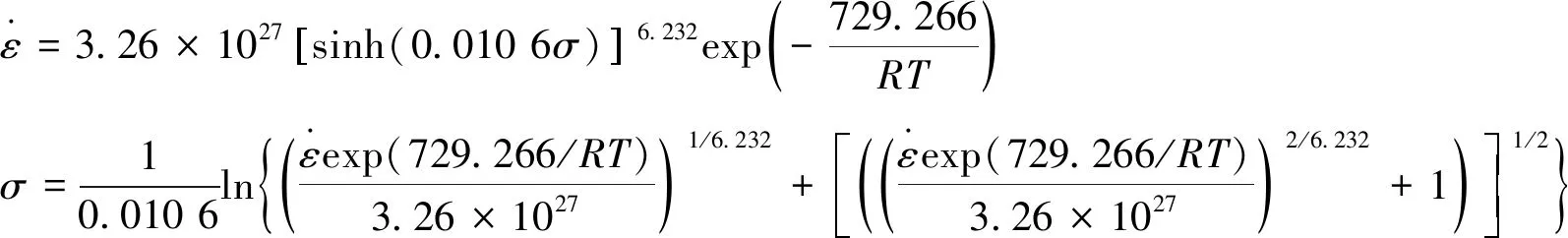

将上述计算得到的α(0.010 6)、n(6.232)、Q(729.266 kJ/mol)和A(3.26×1027)值代入公式(4)可得实验钢的双曲正弦Arrhenius流变应力方程为:

(10)

值得注意的是,本文的流变应力方程忽略了应变软化与应变硬化的影响,为了验证上述流变应力方程的准确性,将热压缩过程中的应变速率和变形温度代入公式(10)并与表1对比,表明应变速率0.01~5 s-1、变形温度950~1 150 ℃时实验钢的峰值应力计算值与实测值误差均在10%以内。可见,实验钢的Arrhenius流变应力方程在热压缩过程中具有较好的适应性和应用价值。

3 结论

1)当变形温度从950 ℃上升至1 150 ℃,应变速率为0.01 s-1、0.1 s-1、1 s-1和5 s-1时,实验钢的峰值应力都呈现逐渐减小的趋势;当应变速率从0.01 s-1上升至5 s-1,变形温度为950 ℃、1 000 ℃、1 050 ℃、1 100 ℃和1 150 ℃时实验钢的峰值应力都呈现逐渐增大的趋势。

2)当变形温度为1 150 ℃,应变速率为1 s-1及以上时,实验钢中的等轴晶晶粒尺寸分布均匀且较为细小,建议实验钢的热变形应变速率适宜控制在1 s-1及以上。当变形温度在1 050 ℃及以下时,实验钢中主要以动态回复为主,并伴随有少量动态再结晶;当变形温度达到1 100 ℃及以上时,实验钢的软化机制主要以动态再结晶为主;当应变速率为1 s-1,实验钢适宜在1 100 ℃及以上温度进行热加工变形。

3)实验钢的双曲正弦Arrhenius流变应力方程为:

(11)

应变速率0.01~5 s-1、变形温度950~1 150 ℃时实验钢的峰值应力计算值与实测值误差均在10%以内。