单缸发动机冷却系统分析及性能提升研究

2023-12-02谭礼斌袁越锦

谭礼斌,袁越锦

(陕西科技大学 机电工程学院,陕西 西安 710021)

随着科学技术的进步,发动机在动力及功率方面不断提高,同时热负荷也会随着功率的提高而增加,这对发动机冷却系统提出了更高的要求[1]。发动机冷却系统作为发动机核心系统之一,其主要作用是保证发动机在适宜的温度下运行,避免局部过热而产生部件热疲劳、拉缸现象[2]。近年来,随着计算机仿真技术的发展,采用计算流体力学方法(computational fluid dynamics,CFD)对发动机冷却系统性能已进行了部分研究。如成晓北等[3]对发动机冷却系统工作循环工程进行仿真分析,详细分析了影响冷却系统冷却性能的关键因素。徐玉梁等[4]研究了一种双回路冷却系统对发动机机体温度的影响,为冷却系统设计提供了新思路。顾宁等[5]提出了冷却系统能耗评价指标,并开展了冷却系统匹配及优化分析,解决了冷却系统流量不足而导致水温偏高的问题。葛锐等[6]开展了类似研究,再次说明了冷却系统循环流量不足易导致系统水温高的问题。张博等[7]通过热平衡实验研究了冷却系统流量对发动机性能的影响。可见,CFD分析方法的高效性及预测结果的可靠性已在发动机冷却系统分析及工程设计与优化领域广泛应用,且可减少反复实验耗费的人力财力,缩短研发周期[8-9]。

发动机冷却系统工作循环流量对发动机运行时的水温具有显著影响,为确保发动机冷却系统具有较好的冷却性能,需保证发动机冷却系统循环具有满足冷却需求的冷却液流量。因此,为评估某单缸发动机冷却系统工作流量大小,采用CFD方法对该单缸发动机冷却系统开展系统阻力和水泵性能仿真分析,确定系统工作流量,并从系统阻力降阻和提升水泵性能层面提升该冷却系统的工作流量,改善其冷却性能。研究结果可为单缸发动机冷却系统流量评估及流量提升提供参考。

1 发动机冷却系统性能分析模型搭建

1.1 物理模型

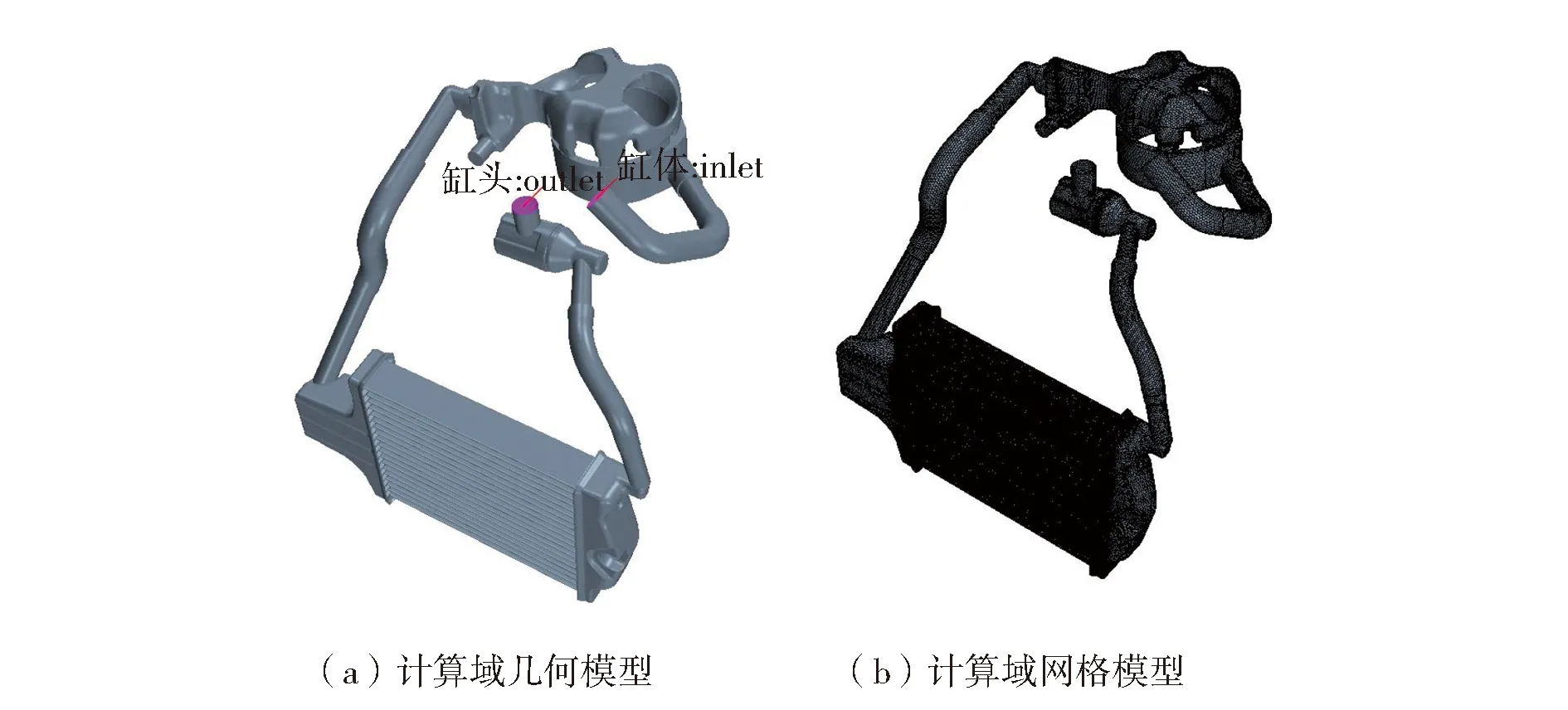

该单缸发动机冷却系统由冷却水泵、水套、节温器、散热器及管路组成。为分析该冷却系统初始结构的系统流量,需对冷却系统流动阻力及水泵性能进行分析,从而匹配得到该冷却系统在现有结构下的系统流量。图1为冷却系统计算域的几何模型及网格模型,该模型包含了水套、节温器、散热器及管路,用于分析冷却系统的流动阻力。采用流体分析软件STAR-CCM+中多面体网格技术和边界层网格技术对冷却系统计算域模型进行网格划分,同时采用体加密的网格细化方法对散热器流道进行网格细化,划分完成后的网格数量为1.1×107个。图2为冷却系统动力源部件水泵计算域的几何模型及网格模型。该计算域的网格也采用多面体网格和边界层网格划分,最大网格尺寸为1.0 mm,最小网格尺寸为0.5 mm,边界层层数为5层,边界层厚度为0.4 mm,划分完成后的网格数量为1.5×106个。

图1 冷却系统计算域的几何模型及网格模型

图2 冷却系统动力源部件-水泵计算域的几何及网格模型

1.2 数学模型及边界条件

选用k-ε两方程湍流模型开展该单缸发动机冷却系统流动阻力特性及冷却水泵性能的分析。模拟中冷却液视为不可压缩的稳态流动状态,过程中不考虑温度。因此,该单缸发动机冷却系统数值模拟中涉及到的数学模型主要为连续性方程、动量方法和湍流模型方程[10-11]。

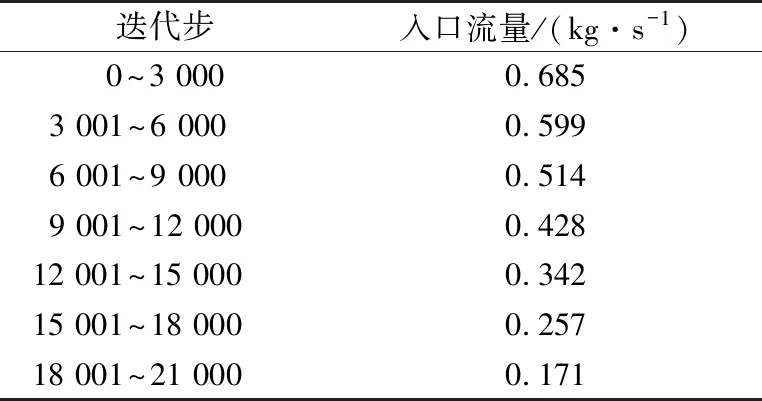

冷却液为乙二醇和水体积分数各50%的混合溶液,温度为95 ℃,密度为1 027 kg/m3,动力粘度为7.6×10-4Pa·s。冷却系统流动阻力计算时入口流量设置为30、25、20、15、10、5 L/min六个工况点,出口压力为0。壁面边界采用STAR-CCM+软件中Two-layer All Y+Wall Treatment函数处理,采用无滑移壁面条件。冷却水泵性能计算时,叶轮旋转通过旋转参考坐标系法(moving reference frame, MRF)实现,水泵转速为4 750 r/min。冷却水泵质量流量入口边界按照表1设置,压力出口边界设置为0,通过21 000步的迭代计算实现不同流量工况下水泵性能计算。

表1 冷却水泵边界条件设置

2 冷却系统分析

2.1 冷却系统流动阻力分析

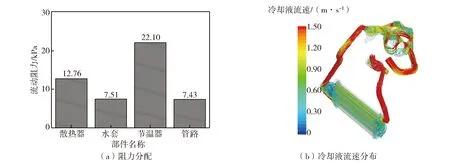

图3为流量20 L/min时冷却系统的流动阻力分配及冷却液流速分布结果。该流量工况下的冷却系统阻力为50.00 kPa。节温器部件的流动阻力为22.10 kPa,占总阻力的44%左右。冷却系统的阻力损失都发生在节温器部件位置。表明节温器部件的过流面积太小,节温器中节温阀全开时候的升程较小,给冷却液流动造成较大的流动阻力。因此,节温器部件处的压力损失需要通过调整节温器部件的过流面积或节温阀全开时的最大升程来进行改善,从而降低该冷却系统的流动阻力,为后续水泵工作流量点的匹配提供阻力目标值。从冷却液流速分布可以看出,整个冷却系统中冷却液流速分布较好,不存在流动死区,节温器处的局部流速较大,造成局部压力剧增。

图3 冷却系统流动阻力分配及冷却液流速分布

2.2 冷却水泵性能分析

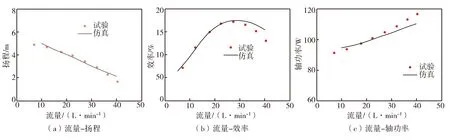

图4为冷却水泵性能测试台架布局示意图。冷却水泵性能测试参照国家标准QCT 288.1-2001 《汽车发动机冷却水泵试验方法》进行[12],获取原冷却系统冷却水泵性能并为水泵性能计算模型提供实验验证数据。图5为冷却水泵性能仿真与实测结果对比。CFD计算得到的扬程、效率、轴功率参数与实测结果变化趋势基本一致,误差在10%以内,说明构建的冷却水泵CFD计算模型是有效的,可用于后续冷却水泵改进方案的性能计算。

图4 冷却水泵性能测试台架布局示意图

图5 冷却水泵性能仿真与实测结果对比

2.3 冷却系统工作流量点

图6为冷却系统工作流量点确认曲线。通过冷却系统流动阻力曲线与冷却水泵性能曲线间的交点得到该冷却系统在此水泵转速工况下的系统流量点为16.5 L/min。采用该系统工作流量进行发动机水温匹配分析获得该发动机在最大功率运行时的最高水温约为106 ℃,水温略高。建议对冷却系统工作流量进行提升,改善发动机极限工况运行下的最高水温值。关于冷却系统工作流量点的提升,可以从降低冷却系统流动阻力和提升水泵性能两方面开展。

图6 冷却系统工作流量点

3 冷却系统性能提升研究

3.1 冷却系统流动阻力对系统流量的影响

为提升冷却系统工作流量,首先研究冷却系统流动阻力对系统流量的影响。从冷却系统流动阻力分配可知,节温器部件处的流动阻力约占总阻力的44%,节温器部件处流动阻力大是造成冷却系统总阻力大的根源,因此可从降低节温器流动阻力来降低冷却系统的流动阻力。图7为节温器结构改进前后对比。节温器改进后其流通面积比原节温器流通面积增加约40%,可起到降低流动阻力的作用。图8为冷却系统流动阻力对系统流量的影响。冷却系统流动阻力降低10%,系统流量从16.5 L/min提升至17.2 L/min,增幅为4%;冷却系统流动阻力降低20%,系统流量从16.5 L/min提升至18.2 L/min,增幅为10%。采用优化后的节温器部件,冷却系统流动阻力可降低约25%,系统流量从16.5 L/min提升至19.0 L/min,增幅为11.5%。由此可见,节温器部件结构改进后冷却系统流动阻力降低明显,冷却系统工作流量可提升2.5 L/min。

图7 节温器结构改进前后对比

图8 冷却系统阻力对系统流量的影响

3.2 冷却水泵性能对系统流量的影响

冷却水泵作为冷却系统的动力源部件,其性能提升有利于系统流量的提升。为研究冷却水泵性能对该单缸发动机冷却系统流量的影响,基于原水泵设计了图9的3种冷却水泵改进方案,旨在提升水泵性能。该冷却水泵的叶轮直径值、叶轮高度值及叶片宽度值为冷却水泵在发动机上安装空间及制造工艺的极限可实施方案。图10为冷却水泵性能提升后系统工作流量曲线及轴功率对比曲线。3种冷却水泵方案相较于原水泵性能都有较大的提升。优化水泵1状态的冷却系统工作流量为17.8 L/min,增幅为8%;优化水泵2状态的冷却系统工作流量为18.3 L/min,增幅为11%;优化水泵3状态的冷却系统流量为20.0 L/min,增幅为21%。优化水泵1、2、3相比原水泵轴功率分别增加了50、75、100 W,增幅为35%、60%、110%。

图9 冷却水泵优化方案改动点说明

图10 冷却水泵性能提升前后的系统工作流量及轴功率对比

3.3 冷却系统优化方案及工作流量确认

图11为冷却系统阻力和冷却水泵性能优化后的冷却系统工作流量点曲线。冷却系统阻力降低和冷却水泵性能提升的综合作用下,冷却系统工作流量提升更明显。优化后的冷却系统阻力曲线与优化水泵方案1、2、3的性能曲线匹配获得相应的冷却系统工作流量值分别为20.5、21.0、24.0 L/min,增幅分别为24%、27%、45%。结合水泵的功耗增加幅度,优化水泵1状态相比原水泵功耗增加最小,因此建议选择优化水泵1作为冷却系统工作流量提升方案,工作流量为20.5 L/min。采用优化后的工作流量点进行发动机水温匹配分析,获得该发动机在发动机最大功率运行时的最高水温约为102 ℃,降低了4 ℃,基本满足极限工况的使用需求。若需再改善发动机极限工况下的最高水温,可从搭载的整车风场及散热器部件方面考虑,通过合理组织整车流场分布及散热器选型来改善最高水温值。

图11 优化后冷却系统工作流量点

4 结论

该单缸发动机冷却系统在水泵转速4 750 r/min时的系统流量为16.5 L/min,冷却系统流动阻力分配中节温器部件的压力损失最大,占总阻力的44%;节温器流通面积增加40%后,冷却系统流动阻力可降低约25%,系统流量增幅为11.5%。对水泵性能提供了3种水泵结构改进方案,系统流量分别增加8%、11%、21%,功耗分别增加50、75、100 W。经系统阻力优化和水泵性能提升后,优化水泵1、2、3的系统流量分别为20.5、21.0、24.0 L/min,增幅分别为24%、27%、45%。结合水泵功耗增加幅度,建议选择优化水泵1作为冷却系统工作流量提升方案并开展样件制作及实验验证。研究结果可为单缸发动机冷却系统分析及系统流量提升提供方法参考。