浮法玻璃熔窑烟气超低排放工艺设计探讨

2023-12-02骆泳君

骆泳君

(深圳市新旗滨科技有限公司 深圳 518000)

0 引言

上世纪60年代,欧美等发达国家逐步开始将电力行业的烟气处理技术应用于玻璃制造行业,并逐步进行完善。按照GB 26453—2022《玻璃工业大气污染物排放标准》的要求,排放指标进一步收严,参照电力、钢铁等行业排放标准的修订历程,可以预见玻璃行业污染物超低排放将是大势所趋。玻璃行业目前所应用传统烟气处理工艺很难实现玻璃熔窑烟气超低排放(NOX<100 mg/m3、SO2<50 mg/m3、烟 尘<10 mg/m3)的 要求。随着新材料、新装备的逐步发展,玻璃行业有必要利用逐步成熟的新材料、新装备,研究、开发、设计一种新型的玻璃熔窑烟气处理工艺,使玻璃熔窑烟气排放稳定达到超低排放要求,从而有效推进玻璃行业的节能减排。

1 玻璃熔窑烟气特性

玻璃熔窑燃料种类多样,重油、煤制气、天然气、石油焦等,具体燃料结构又分单一使用某种燃料或者几种燃料搭配使用,不同工况呈现出不同的烟气特性。玻璃熔窑烟气主要特性归纳为:

(1)高SO2浓度

烟气SO2来源:①玻璃行业普遍采用芒硝作为澄清剂,芒硝高温分解产生SO2;②重油、石油焦亦含有较高比例的硫分,燃烧过程中与氧结合生成SO2。二者叠加,导致玻璃熔窑烟气SO2含量普遍较高。使用天然气或者低硫油工况的烟气SO2浓度~500 mg/Nm3,使用石油焦工况的烟气SO2浓度普遍在2500 mg/Nm3以上,高硫焦工况的烟气SO2浓度甚至能达到6000 mg/Nm3。

(2)高NOX浓度

烟气NOX来源:①玻璃行业普遍采用空气助燃,空气中的氮气在高温燃烧过程中产生NOX;②部分玻璃原料为硝酸根化合物,硝酸根分解产生NOX; ③燃料分解产生NOX。三者叠加,导致玻璃熔窑烟气NOX含 量普遍较高。NOX浓度普遍在2000 mg/Nm3以上,部分工况的烟气NOX浓度甚至能达到3500 mg/Nm3。

(3)高粘黏性

由于玻璃原料需大量使用含Na、K、Ca基等碱金属氧化物的化工原料或矿物原料,这些化工原料或矿物原料进入熔窑后,会产生碱金属氧化物扬尘或飞灰并被高温烟气带走,碱金属氧化物在高温状态下具有较强的粘黏性,易对后端烟气处理设施造成堵塞等问题。

(4)高腐蚀性

玻璃熔窑燃料的种类及组分较为复杂,其燃烧产生的烟气含有大量的酸性氧化物,具有较强腐蚀性。此外,玻璃熔窑烟气还具有高温度、高湿度、换火间隙等特点,这进一步增加了玻璃熔窑烟气处理的难度。

2 玻璃熔窑烟气处理现状

2.1 脱硝

目前,玻璃熔窑烟气处理普遍采用SCR(选择性催化氧化还原技术)脱硝,由于玻璃行业原始NOX浓度(~2500 mg/m3)过高,脱硝反应器的线速度、空间速度、喷氨格栅设计不够完善,导致脱硝效率较低且氨逃逸较大,现有SCR设计大多不能满足超低排放要求。

2.2 脱硫

目前,玻璃熔窑烟气处理普遍采用的脱硫方式有三种,分别为干法脱硫、半干法脱硫、湿法脱硫。这三种脱硫方式在实际应用中都存在不同程度的技术瓶颈。

(1)干法脱硫

脱硫效率较低(~60%),适应范围窄(仅适应原烟气含硫量SO2<1000 mg/m3),且脱硫成本较高,去除同样当量的硫,干法工艺成本约为半干法工艺的2倍、湿法工艺的3倍。

(2)半干法脱硫

脱硫适应范围不够大,在原烟气含硫量SO2<3000 mg/m3时进行脱硫较为经济合理;脱硫副产物成分不稳定、利用率较低且利用难度大。

(3)湿法脱硫

玻璃行业湿法脱硫由于烟气特性及工艺配置,湿法脱硫过程中易产生气溶胶,甚至会引起石膏雨现象,对环境造成二次污染,目前湿法脱硫在玻璃行业应用较少。

2.3 除尘

目前,玻璃熔窑烟气处理普遍采用电除尘器与布袋除尘器,电除尘器受限于其除尘原理,加之振打清灰过程中易产生二次扬尘,很难达到超低排放要求(烟尘<10 mg/m3);布袋除尘器对运行温度要求较为严格,入口温度最高不能超过250 ℃,极大地限制了布袋除尘器在玻璃熔窑烟气处理领域的应用。

3 玻璃熔窑烟气处理技术优化方案

3.1 工艺流程

结合玻璃熔窑高温、高硫、高氮氧化物烟气特性,拟定烟气处理工艺流程为:

图1 烟气处理工艺流程

3.2 调质预处理系统

大型玻璃熔窑一般均设置了蓄热室,高温烟气经蓄热室换热后,主烟道出口的温度约为500℃。玻璃生产工艺过程加入了含碱金属氧化物R2O(Na2O、K2O)的原料,经玻璃熔窑高温熔化后,大部分碱金属氧化物作为玻璃组分进入产品中,小部分碱金属氧化物(约为3%)作为挥发分进入烟气中。在500 ℃烟气中,R2O以熔融状存在,如果不经过处理,熔融状R2O会导致后端的陶瓷滤管除尘系统形成粉尘粘结、堵塞,无法长期稳定使用。为了解决熔融状R2O,特设立了烟气调质预处理系统。烟气经过此系统时,在烟气中喷入熟石灰(氢氧化钙),使熔融状R2O吸附在熟石灰上,从而形成固态粉尘,消除R2O的黏性,熟石灰的使用量为R2O的3~5倍(质量倍数)。

烟气调质预处理系统辅助作用主要有两方面:①去除大部分强酸性气体,如SO3、HCL、HF等,降低系统酸腐蚀;②烟气调质塔配备高压雾化水枪降温系统,确保在余热锅炉故障时,可通过喷水降温,确保环保系统正常运行,烟气可100%连续实现超低排放要求。

3.3 陶瓷纤维滤管除尘系统

陶瓷纤维滤管除尘器位于烟气处理系统最前端,原烟气经陶瓷纤维滤管高效除尘后再进入后续处理环节,后端设施基本在无尘或低尘的工况下运行,大大提升了后端设施的运行安全性、稳定性,延长了后端设施的使用周期。

经调质后的烟气进入陶瓷纤维滤管除尘器进行除尘,陶瓷纤维管为新型的耐高温、高效率的过滤材料,除尘效率优于电除尘器、布袋除尘器。经过陶瓷纤维滤管除尘系统后的烟气中粉尘含量<10 mg/m3,可完全达超低排放要求。

陶瓷纤维滤管除尘系统采用分仓设计:过滤风速0.7 m/min,多个独立除尘器仓室,分仓数量见表1。每个独立仓室设计完全一致,烟气处理量设计完全一致。烟气总量为实际生产最大烟气量的1.2倍,可实现在线检修与更换陶瓷滤管。

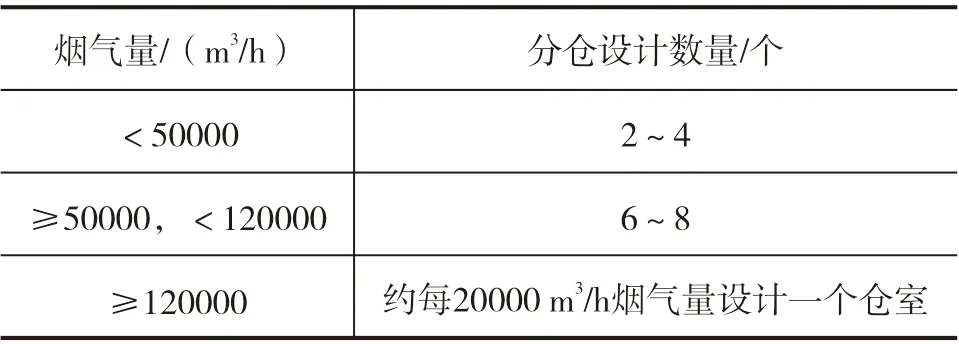

表1 除尘器分仓设计

每个仓均为完全独立设计,各个仓室的进出口烟道均设置电动闸板,实现各除尘器仓室的联通运行与在线检修功能。

3.4 余热锅炉

采用余热锅炉对玻璃熔窑烟气余热进行利用,余热利用率约为70%。利用余热锅炉产生中温中压蒸汽用于汽轮机发电,供给厂区生产、生活用。

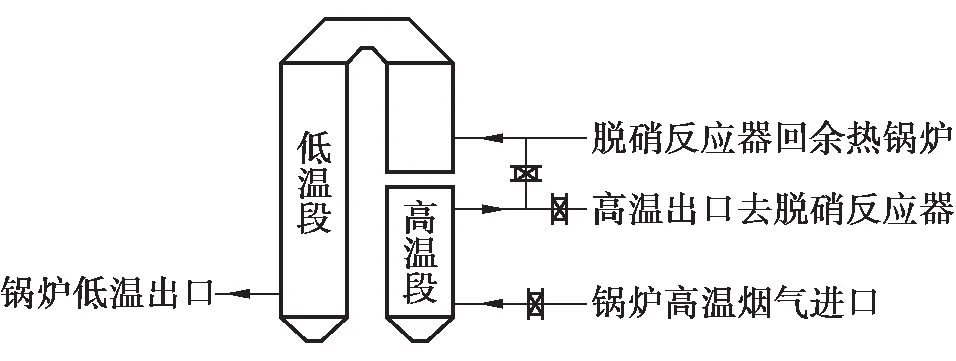

余热锅炉分两段(余热一段、余热二段)设计。

余热一段作用:对烟气进行降温,使烟气温度满足后端中温SCR脱硝温度(320~410 ℃)的工艺要求,设计余热锅炉一段出口温度为(350±10)℃。余热锅炉一段可通过改变蒸发量来调节脱硝运行温度。

余热二段作用:烟气经中温SCR脱硝后进入余热二段进行换热,使烟气温度从350 ℃左右降低至160 ℃左右,达到余热利用的目的。

常规的玻璃熔窑余热锅一、二段通过内部闸板连接,此内部闸板在日常运行中存在高温变型、粉尘堆积等问题,导致闸板积灰清理难度大,而且经常存在卡死、变形关不严等现象,导致部分烟气从一段不经过脱硝直接进入二段,造成烟气脱硝不彻底,无法实现脱硝的超低排放。

余热锅炉为两段相互独立结构(见图2),通过外部烟道与闸板对一二段进行连接,开启外部闸板时烟气可直接通过一段进入二段。这种新设计完全解决了因锅炉内部旁通闸板引起的烟气脱硝不彻底问题,大大提高了整体脱硝效率。

图2 余热锅炉示意图

由于余热锅炉位于陶瓷纤维滤管除尘之后,基本上避免了粉尘在锅炉中的粘附、堆积,并且降低了酸性气体对锅炉的腐蚀,提高了锅炉换热效率7%左右,延长了锅炉使用寿命,基本可实现锅炉与玻璃熔窑100%同步运行(连续运行8年左右)。

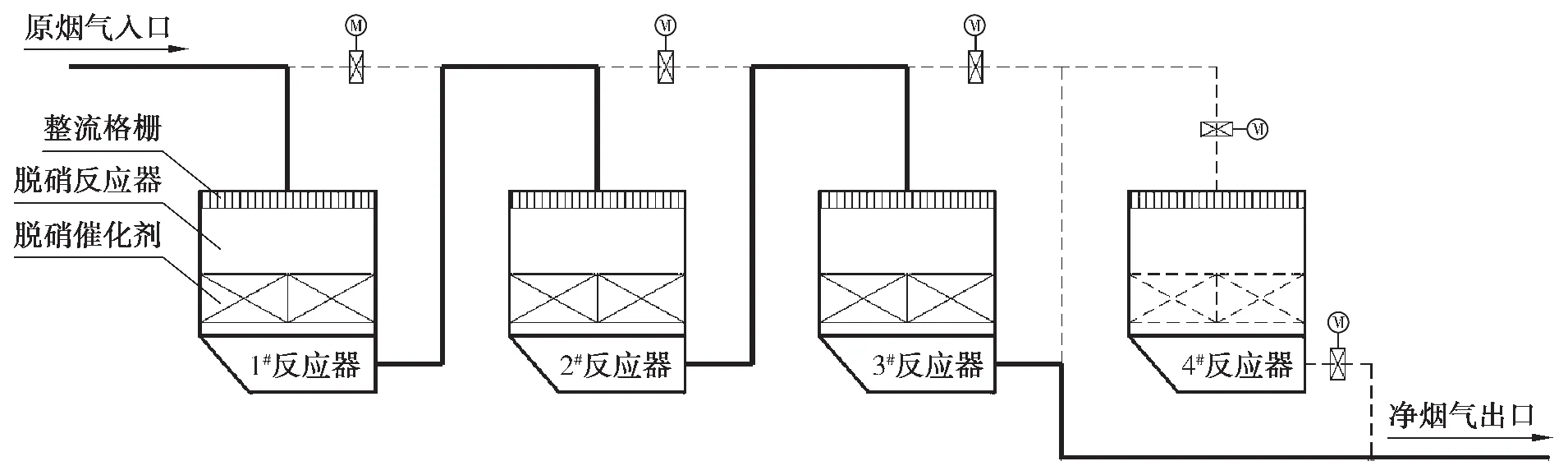

3.5 SCR中温脱硝

SCR脱硝的原理为:烟气中喷入NH3,使NH3与烟气中的NOX发生氧化还原反应,最终生成无害的N2与 H2O,反应方程式:

设计脱硝运行温度为320~410 ℃,由于脱硝之前设置了烟气调质预处理系统与高温陶瓷纤维滤管除尘系统,在调质系统中强酸性气体(SO3、HCL、HF等)被消石灰中和处理,因此在脱硝中基本上避免了氨与三氧化硫反应生成铵盐,造成脱硝催化剂堵塞的问题,大大提高了脱硝运行稳定性。前端的陶瓷纤维滤管除尘系统脱除了烟气中的粉尘,在脱硝阶段,避免了粉尘对SCR脱硝催化剂的冲刷,提高了催化剂使用寿命,并大幅度降低了脱硝反应器吹扫介质(蒸汽、压缩空气)使用量,降幅约为95%。

SCR中温脱硝设计中,优化了脱硝反应器的线速度与空间速度、优化了喷氨与混合设计,使其更适应于玻璃熔窑燃烧的烟气特性。玻璃熔窑由于高温燃烧,生成了大量的热力型NOX,NOX浓度基本>1300 mg/m3,部分玻璃熔窑NOX浓度甚至高达4000 mg/m3左右,玻璃熔窑的脱硝设计需根据烟气特点及工况进行选择。

设计脱硝反应器线速度为~2.2 m/s,确保了烟气在催化剂反应空间中分布更为均匀,分布均匀性可控制在±2%以内。脱硝反应器空间速度设计为~2100 m3/h,确保了烟气与催化剂的接触时间,有利于提高脱硝反应效率,使其能长期稳定>95%。

烟气中喷氨点分布为30点/万m3左右,且各点喷氨压力基本一致,这种设计使得氨气在烟气空间中形成错落、均匀分布的点,确保了氨与烟气的混合均匀度可控制在1%以内。考虑到催化剂使用寿命一般在24个月左右,如果继续沿用现有常规设计,将脱硝塔设计为整体结构,势必造成在更换催化剂时导致脱硝停运,从而造成NOX排放不达标。故脱硝反应器设计为分仓式结构,可实现在线循环更换催化剂功能。

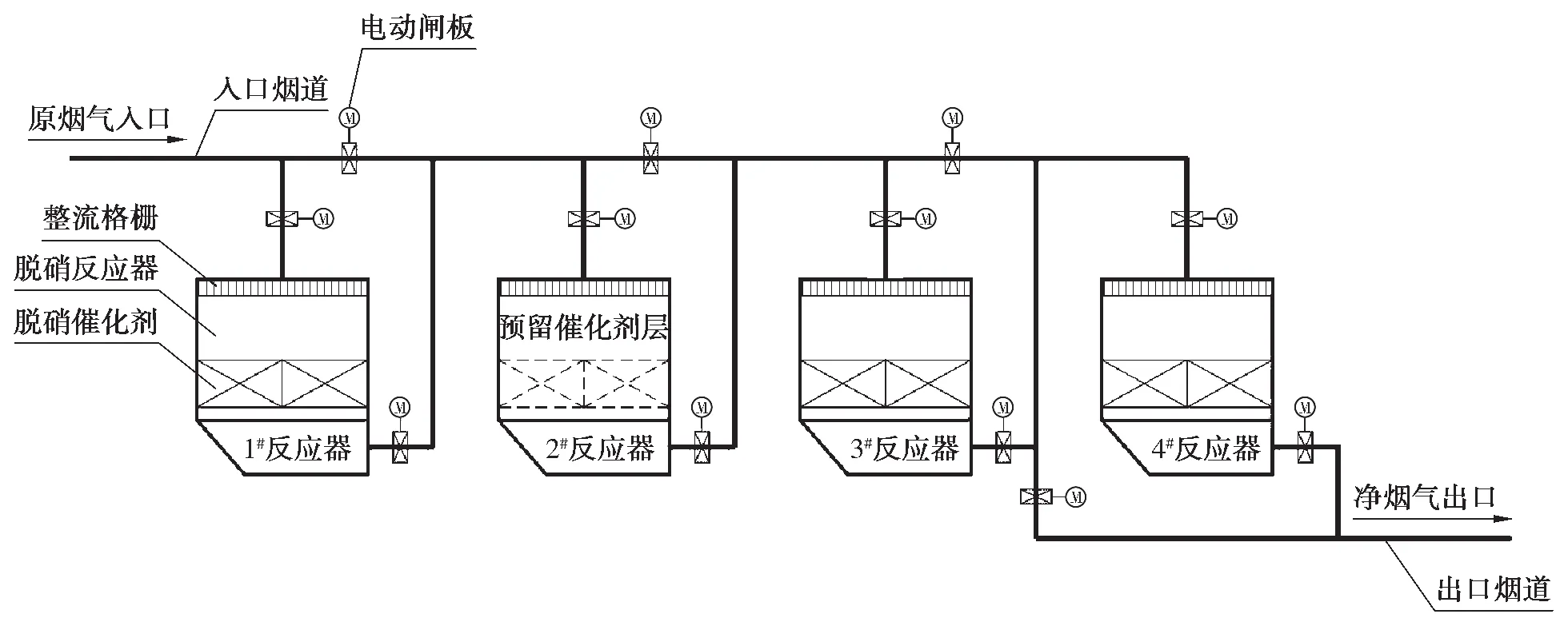

如图3所示,SCR设计为3+1模式(实际运行3层,备用1层),第2层设计为备用层,实现更换催化剂时SCR脱硝系统依然可正常运行功能,2#备用层投入使用。

图3 SCR正常运行时示意图

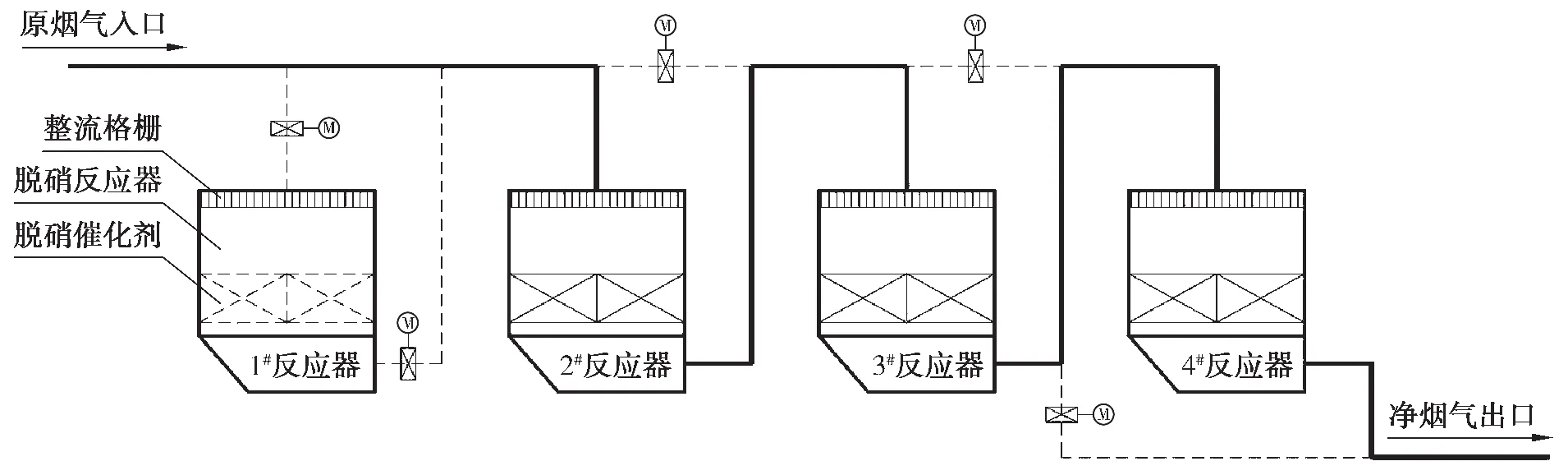

设计各层催化剂使用时间不同,第一层为24个月、第三层为30个月、第四层为36个月。在第一层催化剂使用24个月时对催化剂进行更换,运行模式见图4;在第三层催化剂使用30个月时对催化剂进行更换,运行模式见图5;在第四层催化剂使用36个月时对催化剂进行更换,运行模式见图6;以此类推,可完全实现SCR脱硝与主体玻璃熔窑100%同步运行的要求,使污染物100%达标排放。

图4 更换第一层催化剂时SCR运行状态

图5 更换第三层催化剂时SCR运行状态

图6 更换第四层催化剂时SCR运行状态

3.6 湿法脱硫

采用湿法脱硫,并对湿法脱硫进行优化设计:

①脱硫前端设置了烟气调质预处理系统,去除了大部分的强酸性气体(SO3、HCL等),烟气进入脱硫塔后腐蚀性大大降低;

②脱硫前端设置了高温陶瓷纤维滤管除尘,使进入脱硫塔的烟气粉尘<10 mg/m3,基本上避免了玻璃熔窑燃烧带来的R2O、原烟气粉尘等造成的浆液中毒现象,避免了气溶胶的产生,大大提高了脱硫效率;

③降低脱硫塔内烟气流速,烟气在脱硫塔中流速设计为2.3 m/s左右,并对脱硫塔进行等直径设计,避免因变径造成的烟气偏流、结壁等问题;

④采用高压自清洁喷淋设备,使湿法喷淋面积可100%覆盖整个脱硫塔,且喷淋均匀度偏差<1%,基本可实现95%以上的脱硫效率;

⑤采用4级屋脊式除雾器对脱硫后的烟气进行逐级除雾,使溶液与气体完全分离,除雾效率高达99.99%以上,确保烟气粉尘低于10 mg/m3排放;

⑥湿法脱硫位于SCR脱硝后端,脱硝中的少量氨逃逸,在湿法脱硫中可与SO2反应,形成硫酸盐,因此也大大降低了氨逃逸量(氨逃逸量<0.5×10-6)。

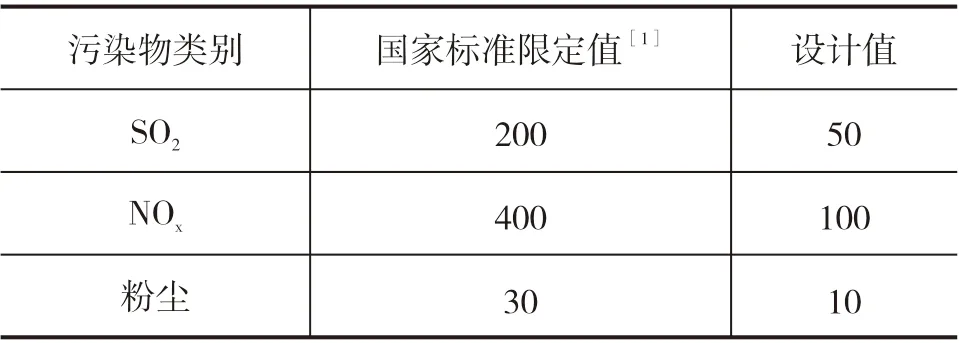

4 应用效果

通过在漳州旗滨玻璃有限公司、河源旗滨硅业有限公司的烟气处理备用系统项目进行工程化应用,实际使用效果完全符合关于烟气排放数据、技术参数、物料消耗等设计指标要求,取得了很好的应用效果:

(1)大幅度降低了玻璃熔窑污染物排放量

①脱硫效率>95%,SO2排放<50 mg/m3;

②脱硝效率>95%,NOX排放<100 mg/m3;

③除尘效率>99.99%,粉尘排放<10 mg/m3;

④氨逃逸<0.5×10-6。

排放指标对比见表2。

表2 排放指标对比 mg/m3

(2)提高了烟气工况适应性

优化设计后可广泛适应不同污染物浓度范围的玻璃熔窑烟气处理,尤其对于高硫、高NOX、高粉尘系统,适应性强且操作简便,后续日常运行维护工作量亦较少。

(3)实现污染物100%达超低排放要求

通过优化各子系统设计,完全实现了在线维护、检修与更换,实现了玻璃熔窑烟气处理设施不间断运行,确保了污染物100%达标排放。

(4)经济效益

①提高了锅炉换热效率,烟气可多利用热量约80 kJ/m3,折合标准煤约0.011 kg;

②在同样处理量基础上,因氨氮摩尔比更低(氨氮摩尔比<1.01),可节省用氨量5%左右;

③因脱硝基本不需要运行清扫吹灰系统,可节约吹扫介质95%以上;

④在处理同样当量污染物的基础上,因钙硫比更低(钙硫比<1.01),可节省消石灰使用量10%左右;

⑤系统简洁,自动化程度高,可大大降低人工劳动强度,减少人员编制,人工成本可降低约50%。

5 结语

玻璃制造企业作为典型的高能耗、高污染行业,在双减政策稳步推进的严峻形势下,如何实现节能减排将成为各个企业面临的巨大挑战。玻璃熔窑烟气处理系统的运行状况不仅直接影响玻璃性能与经济效益,更是决定玻璃企业能否继续运营的生命线。因此如何确保玻璃熔窑烟气处理系统稳定实现超低排放是企业必须着手解决的当务之急。