孜拉山1888 m 无垂深超长水平孔钻进关键技术

2023-12-02麻朗朗李田周李宏智冯丹涛

麻朗朗,李田周,李宏智,冯丹涛

(商洛西北有色七一三总队有限公司,陕西 商洛 726000)

孜拉山隧道勘察钻孔位于西藏昌都市贡觉县则巴乡夏日村境内,距离夏日村约1 km,距离522 乡道100 m 左右,距离贡觉县约60 km。该钻孔的主要地质目的是:查明钻孔揭露地段地层岩性、节理发育分布以及物探异常段的物质组成、岩体完整性、岩体风化等情况,查明隧道洞身地温特征、附近水文地质条件、各含水层发育分布特征以及岩层的物理力学特征等,确定原地应力的大小及方向。

1 钻孔概况

1.1 地层情况

孜拉山隧道处于印度板块与欧亚板块大规模碰撞而隆升的青藏高原地带,测段属横断山脉,是由青藏高原的唐古拉山脉延续转向而来。测区被金沙江、澜沧江及其支流切割,总体属构造剥蚀溶蚀中山—高山地貌。地面标高3000~5040 m,最大相对高差2100 m,自然坡度一般20°~60°,局部为陡壁。坡面上覆第四系土层较薄,局部基岩出露,较平缓处、沟槽等低洼地带覆盖层相对较厚。钻孔由于地处印度板块与欧亚板块碰撞缝合带,受区域构造影响较大,地质构造复杂,岩体节理发育,围岩较差。

隧道上覆第四系全新统冲(洪)积层粉质粘土、细圆砾土、碎石土、卵石土以及坡残积层粉质粘土。下伏基岩为雄松群大理岩组,大理岩夹片麻岩、石英岩;雄松群片麻岩组、片麻岩夹片岩、糜棱岩;二长花岗岩(燕山期);二长花岗岩(印支期);花岗闪长岩(印支期);花岗闪长岩(华力西期)。

钻孔钻遇地层以花岗岩、闪长岩、辉长岩等火成岩为主,可能有中基性岩脉侵入。岩石硬度级别高,可钻性较差。近地表发育风化破碎带,深部存在断裂带、构造破碎带等。深部破碎带可能富含地下水,钻进过程中可能遇到孔内涌水情况。

1.2 钻孔主要技术要求

(1)设计深度1500 m,若在设计孔深的后5~8 m 段遇软弱带则须穿透之继续钻进3~5 m。孔深最大误差±2%。

(2)设计顶角:90°(倾角0°),顶角允许偏斜范围≤3°/100 m。

(3)钻孔直径要求:应保证孔内水文地质试验及采样的要求。

(4)取心要求:全孔连续取心。地表块石土堆积层岩心采取率≮60%,断层破碎带取心率≮50%,完整基岩岩心采取率≮80%。

(5)岩样、水样取样规定:钻孔中采取岩石试样时岩心直径≮50 mm、高度为直径的1.2~2.2 倍,断口为斜面时以最低高度计。水样样品中应少含泥沙,不应有油污等杂质。钻孔中采取水样,弱含水层应先将水提干,待水位上升后取样;含水层涌水量较大时应先抽出2 倍以上孔内水体积后再取样。取水器皿应先用被取水样洗涤2~3 次后方可取样。取样后应及时加盖密封。做侵蚀性测定水样数量≮1500 mL,其他特殊试验按要求取样。

(6)钻探分层要求:地层分界线允许误差±5 cm,不应漏失大于0.5 m 的夹层。

(7)钻探施工、采样、测试结束后采用水泥砂浆封孔,不得断档封孔。

1.3 施工设备、孔身结构及施工工艺

1.3.1 主要施工设备

HCR-8 型全液压岩心钻机。该钻机自重25 t;400 r/min 转速时,钻机主轴输出扭矩≥4500 N·m(最大扭矩7200 N·m);动力头给进行程4700 mm,最大给进力295 kN,最大提升力152 kN。

泥浆泵型号为BW-320 型,泵量118~320 L/min 可调,压力3~8 MPa。

1.3.2 孔身结构

该孔为水平孔,设计深度1500 m,实际完钻深度1888.88 m。孔身结构和套管程序如表1 所示。

表1 钻孔的孔身结构和套管程序Table 1 Borehole structure and casing program

1.3.3 施工工艺与钻具组合

一开(0~79.07 m):绳索取心钻进,钻具组合为:Ø146 mm 金刚石钻头+Ø146 mm 扩孔器+JS146 取心钻具+JS98B 钻杆。

二开(79.07~126m):绳索取心钻进,钻具组合为:Ø122 mm 金刚石钻头+ Ø122 mm 扩孔器+JS122 取心钻具+JS114 钻杆。

三开(126~991.26 m):绳索取心钻进,钻具组合为:Ø98 mm 金刚石钻头+ Ø98 mm 扩孔器+SYZX96 绳索取心式液动锤+HQU 取心钻具+JS98B 钻杆。

四开(991.26~1888.88 m):绳索取心钻进,钻具组合为:Ø80 mm 金刚石钻头+Ø80 mm 扩孔器+ SYZX75 绳索取心式液动锤+NQU 取心钻具+JS75B 钻杆。

1.3.4 钻进参数

不同孔段所使用的钻进参数见表2。

表2 不同孔段的钻进参数Table 2 Drilling paramters for various borehole sections

2 施工中的关键技术难题

在孜拉山实施无垂深超长水平孔钻探,需要解决的关键技术难题主要有以下几个方面。

2.1 破碎带地层孔壁失稳

与垂直孔相比,水平孔的孔壁易失稳,而无垂深水平孔的孔壁稳定更加困难[1-5]。其主要原因:

(1)地层层理多为水平或有一定的角度,因此与垂直孔相比,水平孔钻遇复杂地层,钻孔长度大 ,更容易发生坍塌、掉块等复杂现象。

(2)在水平钻孔中,上覆地层压力即为孔壁所受到的径向压力。上孔壁中松散破碎的岩块和颗粒在重力作用下极易下落,造成孔壁坍塌或掉块,从而导致孔径扩大以及卡钻、埋钻等孔内事故。

(3)无垂深的水平钻孔钻进时冲洗液作用于孔壁上的力仅为冲洗液循环时产生的环空压力降,而冲洗液停止循环时其孔壁上的液柱支撑力几乎为零,孔壁处于严重的力学不平衡状态,上孔壁松散破碎的岩层在较大坍塌压力下极易发生孔壁坍塌。

2.2 钻孔轨迹控制困难

小孔径水平孔绳索取心钻进过程中,由于暂无精确的导向系统,因此钻孔轨迹控制十分困难。施工过程中,影响钻孔轨迹的主要原因如下:

(1)钻杆所受轴向压力显著高于垂直孔钻进。垂直孔钻进时作用于钻头的压力来源于钻具自身重力和钻机给进压力,而水平孔钻进时则全部来源于钻机给进压力,还要克服推动钻杆运动时的摩擦力,为保证施工效率,钻机施加于钻杆的压力显著提高,与此同时钻头受到切削岩石的反作用力,二者对钻具形成了挤压,使钻杆产生不规则的弯曲状态[6]。

(2)水平孔钻进过程中,若冲洗液悬浮携带能力较差,岩粉易在下孔壁形成岩屑堆积[7],导致钻具径向上移,在岩屑硬度较高的情况下,钻孔轨迹会发生向上漂移的现象。

(3)地层的各向异性也对钻孔轨迹产生影响,钻孔轨迹易向地层较软的方向偏移[8]。

2.3 回转阻力大,钻具磨损严重

垂直孔钻进时钻具与孔壁的接触面积小、压差小,而水平孔钻进时钻具与孔壁的接触面积大、钻具重力直接作用于孔壁,以及水平孔下孔壁清洁度差等原因,导致水平孔提下钻具的摩擦阻力和旋转钻具的扭矩较垂直孔大幅度提高,造成动力消耗大,严重影响机械钻速,同时也造成钻具磨损严重,使用寿命短,容易发生钻具折断事故[9]。其影响因素主要取决于钻孔轨迹、压差、钻杆直径、岩屑床厚度、孔壁清洁状况、冲洗液润滑性、滤饼的厚度与摩擦系数以及地层特性等。

2.4 绳索取心岩心管与打捞器的推送问题

垂直孔钻进时,岩心管与打捞器能够依靠自身重力克服冲洗液的浮力而自动下落到位,但水平孔钻进时岩心管与打捞器的自身重力与钻孔轴向垂直则无法自动到位[10];地层涌水时受孔内涌水压力作用,岩心管与打捞器推送更加困难,推送时间大幅增加,严重影响施工效率。

2.5 涌水与漏失问题

钻进过程中会钻遇涌水地层和漏失地层。钻遇涌水地层时,涌出的水会破坏孔内冲洗液的流变性能和润滑性能,使冲洗液的携岩能力和减摩降阻作用变差[11],使得钻具旋转扭矩和轴向移动阻力增大,加剧钻具磨损和钻机动力消耗,影响钻具使用寿命和进尺效率;冲洗液流变性变差,钻孔清洁度也会变差,进而影响钻孔轨迹控制;涌水产生的轴向力与岩心管、打捞器的下放方向相反,加大岩心管与打捞器推送难度。钻遇漏失地层时,大颗粒岩粉无法排出孔外,影响钻孔清洁;钻具与孔壁摩擦阻力增大,造成钻具磨损严重等[12]。

2.6 环境污染问题

施工过程中,如果冲洗液使用不当,冲洗液、油料等有遗洒,将对生态环境造成较大影响[13-15]。而施工区域海拔较高,生态环境相对脆弱,破坏后恢复十分困难[16-17]。

3 施工中采取的技术措施与效果

3.1 破碎带地层孔壁失稳的处理

0~97 m 为近地表的强风化带,地层破碎严重(见图1),孔壁稳定性差,再加上一开孔径比较大,施工过程中孔内掉块、坍塌频发,每次提钻取心后,钻具无法下到原位;回次进尺短,施工效率低。开始钻进时,采用Ø114 mm 钻头钻进,2019 年12 月28 日开孔,11 天只钻进22 m,日进尺为2 m;2020 年3 月16 日复工,钻进至36.8 m 发生断钻事故导致钻孔报废,9 天共进尺14.8 m,平均日进尺1.65 m。不解决强风化带地层的失稳问题,施工几乎无法进行,为彻底解决这一难题,采取了以下措施:

图1 一开钻遇的典型强风化地层取出的岩心Fig.1 Cores taken from typical strongly weathered formation over the first borehole section

(1)抬高钻机,在既定孔位上方适当位置施工Ø 75 mm 的注浆固结孔,通过该孔注入水泥浆,使水泥进入并固结一开钻孔的上孔壁,以保证近地表强风化破碎带段孔段的顺利实施,并防止已钻开孔段后续钻进过程中出现大规模的坍塌掉块现象。

(2)在水泥浆中加入速凝剂,使得注入水泥浆后的8~10 h 内即可扫塞,以提高施工效率。

(3)钻进至97 m,岩层逐渐完整,不再出现掉块、坍塌现象。停止注浆固结孔钻进,并把钻机整体降低至设计位置,采用Ø146 mm 钻头进行钻进,钻进至79 m 地层较稳定,随后下套管,结束一开钻进。通过上述方法,顺利完成Ø146 mm 一开钻进,彻底解决了在强风化破碎带地层钻进无垂深较大直径水平孔所面临的孔壁失稳难题。

3.2 钻孔轨迹控制措施

为有效防斜,钻前选择并定制了刚度好、级配合理的钻具,制定了合理钻进参数,配备了KXP-3D型全空间数字测斜仪。施工过程中钻孔轨迹控制难度极大,Ø98 mm 孔径钻进至290 m 时钻孔开始偏移,至390 m 时钻孔已累计上漂4°,此时通过降低钻压和转速,虽然控制了偏移速度,但由于钻孔角度上扬,仍然保持上漂趋势,在钻进至457 m 时上漂至最高点96.26°。为保证钻孔质量,采取的防斜纠斜措施如下:

(1)纠斜过程中全程保持较低的钻压和转速。

(2)为防止孔斜,从450 m 开始采用绳索取心式孔底液动锤,一是降低了钻机对钻杆的给进压力,二是保证了钻进效率。采用“JS98B 钻杆+6 m JS75B钻杆+NQU 水平孔钻具+SYZX75 绳索取心式液动锤+Ø80 mm 扩孔器+Ø80 mm 金刚石钻头”的纠斜钻具组合钻进3~6 m 后,再用“JS98B 钻杆+HQU 水平孔钻具+SYZX95 绳索取心式液动锤+Ø98 mm 扩孔器+Ø98 mm 金刚石钻头”的钻具组合扩孔,即采用小口径导孔、大口径扩孔,直至钻孔轨迹回归至设计位置。纠斜钻进过程中钻孔顶角变化情况见表3。从表3 可以看出,通过上述纠斜防斜措施,达到了预期的目标。

表3 纠斜过程中不同深度钻孔顶角变化情况Table 3 Inclination vs depth during deviation correction drilling

(3)后续钻进过程中,采用“金刚石钻头+扩孔器+ 绳索取心式液动锤+取心钻具+钻杆”的钻具组合施工,没有发生孔斜问题。

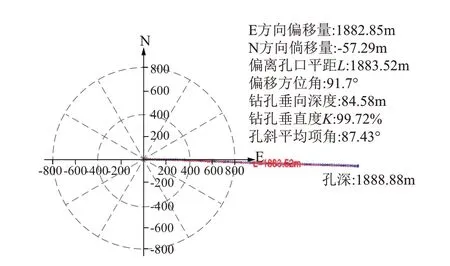

通过上述措施,有效解决了施工过程中的钻孔轨迹偏移问题。物探测井结果表明:终孔深度1888.88 m 处孔斜度为89.84°,方位角92.57°(该孔的平面投影图见图2)。最终水平偏移1883.52 m,偏移方位角91.74°,垂直深度84.58 m。按照《铁路工程地质钻探规程》(TB 10014-2012)要求,钻探孔斜允许误差为≤3.0°/100 m,该孔设计天顶角90°,孔斜误差<0.01°/100 m,故该孔孔斜在测试范围内符合相关要求。

图2 钻孔平面投影Fig.2 Plan projection of the borehole

3.3 绳索取心岩心管与打捞器的推送

(1)采用水平孔钻探专用的绳索取心钻具,其钻具总成见图3。

图3 水平孔绳索取心钻具总装图Fig.3 Wire-line coring assembly for horizontal drilling

(2)采用较大泵量提高岩心管和打捞器的推送效率。地层涌水时,岩心管和打捞器推送困难,适当提高泵量对二者的推送效果明显提高,但同时引起泥浆泵易损件磨损较快,造成泥浆泵故障频发,为此,施工中通过添加极压润滑剂(GLUB)提高冲洗液的润滑性能,增加泥浆泵的维护、维修频次,以及增加配件储备,从而保障了泥浆泵有效运行。

(3)使用绳索取心式液动锤。液动锤的使用使岩心管或打捞器的推送压力至少提高了2 MPa,明显提高了二者的推送效率,同时也可以有效判断岩心管是否推送到位。应用表明,钻孔越深,其应用效果愈加明显。

(4)提高环空间隙尺寸。四开施工过程中钻遇涌水地层,严重影响岩心管和打捞器的推送,将钻头直径由78 mm 加大至80 mm,有效降低了因涌水等引起的孔内冲洗液压力升高,从而提高岩心管和打捞器的推送成功率和效率。

3.4 冲洗液的使用

3.4.1 施工过程中的减摩降阻措施

施工过程中,为了更好的降低动力消耗,提高钻具使用寿命,主要从以下几个方面着手:

(1)提高冲洗液的润滑性能。选用无固相有机高分子聚合物冲洗液,并添加润滑剂(GLUB)。

(2)为提高冲洗液的悬浮和携带能力,在无固相冲洗液中添加了增粘剂(GTQ)和高粘度的羧甲基纤维素钠盐(HV-CMC)。

(3)钻进过程中多处遇到涌水(见表4),地层涌水后,冲洗液被稀释,粘度大幅度降低,润滑性变差,需及时提高入孔冲洗液粘度和润滑性。如钻进256 m 处地层开始涌水,涌水量约为6.98 L/s,此时通过提高GTQ 和HV-CMC 的加量来调整冲洗液的流变性能,粘度由22~23 s 提高至27~28 s,并提高了GLUB 的加量。根据涌水量大小调整处理剂加量,保证了冲洗液的流变性能和润滑性能。

表4 钻孔涌水位置和涌水量情况Table 4 Water kick loations and volumes

(4)钻孔发生失返性漏失时,在钻杆上涂抹润滑脂。

(5)动力消耗过大及钻具磨损严重时,将润滑剂与润滑脂配合使用。

3.4.2 漏失的处理

钻进至207 m 发生失返性漏失,采用的方法是桥接堵漏浆与吸水树脂复合堵漏。桥接堵漏浆由“0.7 m3水+50 kg 膨润土+1.5 kg GTQ+锯末”配制而成,堵漏时先将适量吸水树脂膨胀堵漏剂直接倒入钻杆中(因吸水树脂膨胀堵漏剂吸水后体积较大,无法泵送),再泵送桥接堵漏浆液,采用此方法成功封堵漏失层。

3.4.3 环境保护措施

施工区域环境保护要求严格,为使施工满足环保要求,主要从冲洗液体系的选用、循环系统的防渗等方面采取措施:

(1)采用环保冲洗液,所用材料均为无毒或可生物降解材料。一开和二开钻进时,地层破碎,钻孔较浅,采用了低固相冲洗液,配方为:水+1%~3%膨润土+0.3%~0.5% GTQ+0.1%~0.3% HV-CMC+0.2%~0.5%植物胶。三开、四开采用无固相冲洗液,配方为:水+0.1‰ PHP+0.1% GTQ+0.1%~0.2%HV-CMC+0.3%~1.0% GLUB。

(2)硬化机台、泥浆循环槽和浆池,同时做了防渗处理,隔离泥浆、油料、废浆、废水及废渣等与地面接触。

(3)加强对泥浆材料、油料及泥浆、废浆、废渣的储存与日常管理。通过采取上述措施,施工中没有发生环境污染事件。

3.5 工程完成情况

该钻孔于2019 年12 月28 日开钻,2021 年4 月27 日结束(期间春节假期等原因停工1 月有余)。设计深度1500 m,实际完钻深度1888.88 m,是国内已施工的全孔连续取心水平勘察孔中最深的钻孔;设计顶角90°,顶角允许偏斜范围≤3°/100 m,完钻时顶角为89.4°,孔斜误差<0.01°/100 m;强风化层岩心采取率最低为50%~60%,基岩岩心采取率为99%,均满足地质要求;除630 m 和780 m 两处由于钻杆已磨损较严重以及前期纠斜使得钻孔轨迹不规则导致两次断钻杆事故外,后续施工过程顺利。

4 结论与建议

(1)在强风化带破碎地层施工过程中,小直径注浆固结孔的实施,对解决较大直径无垂深水平孔钻进孔壁失稳难题发挥了至关重要的作用。

(2)合理选择钻具与级配、较低的钻压与转速、孔底动力钻具及纠斜钻具的使用,有利于钻孔轨迹控制。

(3)在采用专用水平孔绳索取心钻具的条件下,采用较大泵量和较高压力、绳索取心式孔底液动冲击锤以及适度提高环空间隙尺寸,有利于提高岩心管和打捞器的推送成功率和效率。

(4)提高冲洗液的悬浮和携带能力,保持其良好的润滑性,以及发生漏失时润滑脂的使用,减摩降阻效果显著。