涂装车间工艺供风系统精益智能控制研究

2023-12-02郑秋鹏李竹青刘鹏涛

郑秋鹏、李竹青、刘鹏涛

(上汽通用东岳汽车有限公司,烟台 264006)

0 引言

我司涂装车间由德国杜尔公司于2012年建成,与众多汽车合资企业的涂装车间设备标准相同,稳定运行多年,相关设备和工艺至今仍属行业领先水平。涂装车间对清洁度要求极为严格,车间内的清洁度直接影响车身表面涂装质量。因此对于涂装车间来说,工艺供风系统是最重要的工艺系统之一。

为了保证车间内温度、湿度和清洁度,系统运行过程中需消耗大量能源,包括电、工艺热水、工艺冷水、RO水(反渗透水,即纯净水)以及天然气等。根据现场实际运行数据统计,工艺供风系统耗能成本占整个涂装车间的40%,是车间能源成本的大头。如何引入先进控制技术和控制理念,使系统智能化、精益化运行,降低工艺供风系统能耗,一直是笔者的研究方向。

1 工艺供风系统研究

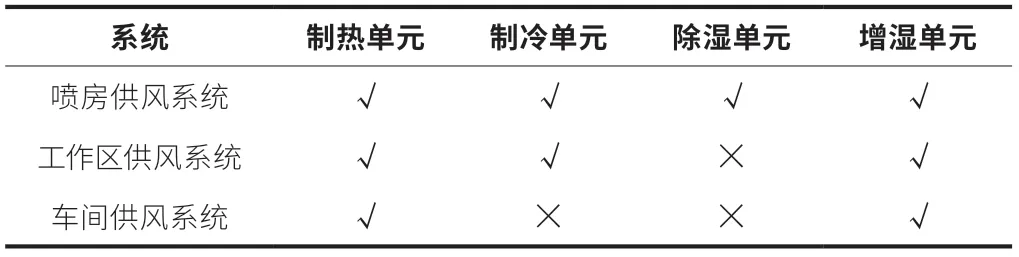

涂装车间工艺供风系统共有三大系统:喷房供风系统,专为喷漆室供风;工作区供风系统,为打磨线、密封线等有生产人员操作的工作室体供风;车间供风系统,为车间喷漆室和工作室体外的其他区域供风。各系统的工艺要求不同,组成系统的功能单元也各不相同,所消耗的能源也各不相同[1]。各系统所包含功能单元如表1所示。

表1 工艺供风系统功能单元组成

从能源消耗的角度进行分析:制热单元,消耗天然气;制冷单元消耗电能;除湿单元消耗蒸汽;增湿单元消耗纯水和电能。

该工艺供风系统建于11年前,系统的控制理念和方法比较传统。能否对系统引入先进的控制理念,实现系统智能化、柔性化、精益化运行,是本文研究的重点。

2 精益智能控制

2.1 温湿度智能控制

2.1.1 问题分析

当前工艺供风系统的温度、湿度设定值均为固定值。当外界环境变化,系统的温湿度设定值不变,导致系统消耗过多的能源,设备运行不经济。图1所示为生产日24 h外界温度与设定温度曲线图,图中阴影部分即代表所需消耗能源,阴影部分越大表示消耗的能源越多。夜间外界温度低,系统需要使用天然气对新风进行加热升温;白天外界温度高,系统需要使用冷水对新风进行制冷降温。外界温度和设定温度差距越大,调节过程中所消耗的能源越多。

图1 生产日24 h外界温度与设定温度曲线图

2.1.2 解决方案

基于问题分析,节约能耗的核心思路是设法减小24 h外界温度与设定温度曲线图中的阴影面积。而改进控制的逻辑,就是聚焦工艺许可范围控制,不再进行单一设定点控制。如图2所示,参数设置由恒定值改进为控制区间值。这样当外界温湿度变化时,系统能够根据外界变化,在设定区间内自动设定最佳设定点,动态性地对温度进行调整。简而言之,当外界温度高时,在工艺许可范围内调高系统设定值;当外界温度低时,在工艺许可范围内调低温度设定值。

图2 温湿度智能控制原理图

对于PLC控制器编程,通过调节燃气阀门开度、冷水盘管阀门开度和喷淋泵的运行频率,来对控制供风单元出风口温湿度进行控制。编程思路为:供风单元出风口温湿度在工艺许可范围内,最大限度地降低阀门开度和泵的运行频率[2]。也就是通过智能改变温湿度的设定值,确保其在工艺许可范围内,使燃气和冷水盘管的阀门开度最小,喷淋泵的运行频率最小,从而最大限度降低公用动力介质的消耗,节约能源。

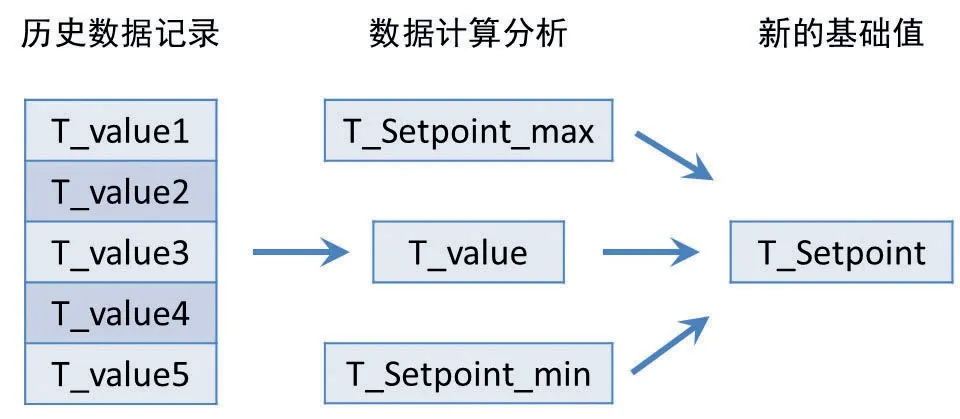

由于每日环境的平均温度是变化的,尤其是春季和秋季温度变化较大。为了解决这个问题,建立历史数据统计设定值预判模型,用于温湿度基础设定值的设定,使系统更加智能地进行温湿度控制。设定值预判模型的建立,使温湿度的基础设定值随外界变化成为了可能。

设定值预判模型的建立思路为:系统自动记录每次开机完成后温湿度实际值,形成设定值的历史数据参考;而系统下一次开机时,会通过历史数据计算,对温湿度基础设定值进行修正。如图3所示,前5天开机后温度T1、T2、T3、T4和T5分别30.0℃、25.0℃、27.0℃、23.0℃和22.0℃,则本次开机后的温度设定值为:

图3 预判模型原理图

T=(T1+T2+T3+T4+T5)/5=25.4℃

将计算后的温度值T与最大设定值Tmax和最小设定值Tmin进行比较,如果Tmin<T<Tmax(例如20.0℃<25.4℃<26.0℃),则将25.4℃赋值Tset。如果计算后的温度值T>Tmax,则将Tmax赋值Tset;反之,如果计算后的温度值T<Tmin,则将Tmin赋值Tset。

2.1.3 试验验证

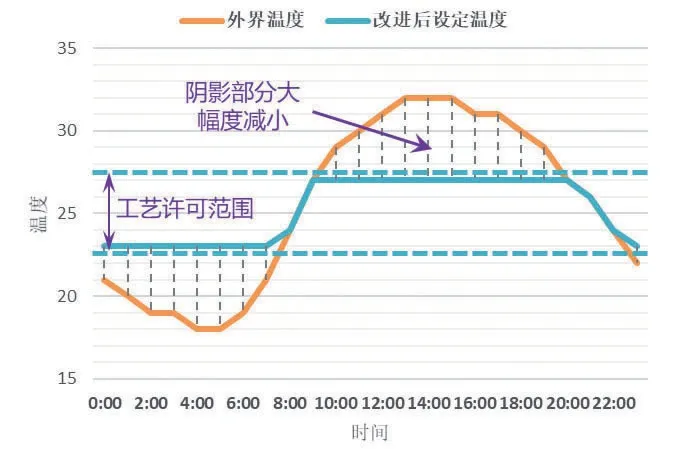

图4为改进后生产日24 h外界温度与设定温度曲线图。从图中可以看出,系统采用温湿度智能控制后,设定温度在工艺许可范围内上下浮动,相应的阴影部分面积大幅度减小,系统消耗的能源大幅降低。

图4 改进后生产日24 h外界温度与设定温度曲线图

2.2 智能休息模式

2.2.1 问题分析

工作区供风系统开机后一直满负荷运行,直到生产结束才关机。白班、中班生产吃饭时间均为30 min,生产吃饭时生产线长时间停线,但工作区供风系统一直满负荷运行,存在能源浪费情况。因此,可以通过长停线时降低系统的运行负荷,达到节约能源的目的。但是,这样改进存在2方面问题。

一是涂装车间由于工艺及洁净度要求[3],需要保持车间微正压。工作区供风单元降频运行,会破坏车间原有的风平衡,需要对风平衡重新规划,保证车间内正压。由于大部分排风机非变频控制,又增加了风平衡调整的难度。

二是由于生产时间的变化,为保证智能休息模式的运行,不给生产人员增加额外操作,需要系统智能判断生产吃饭时间,切换休息模式。

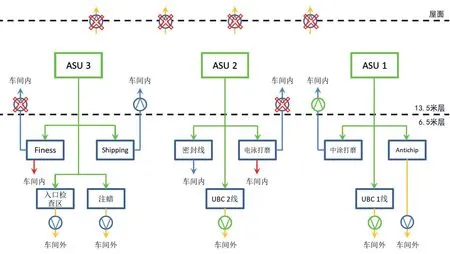

2.2.2 解决方案

首先,长停线时,系统降频运行,通过计算各生产区域的供排风风量变化,平衡各区域供排风,重新规划车间风平衡,最终保证车间内为正压。需要注意的是,为了最大限度提高生产效率,车间采用生产错时吃饭的办法:一工段先吃饭,二、三工段后吃饭;或者二、三工段先吃饭,一工段后吃饭。错时吃饭的先后顺序周期性交换,但存在吃饭时间重叠的情况。因此,重新规划车间风平衡的难度在于,需要确保3种模式下车间均为正压。

其次,由于车间生产时间是根据产量制定,生产吃饭时间也根据生产时间进行相应调整。因此如何自动精确判断生产吃饭时间与生产短休息时间的区别,这是调整的难点。因此在具体编写程序逻辑时,引入模糊控制方法,先判断生产吃饭时间区段,然后通过生产线运行信号和室体灯照明状态,精确判断生产吃饭时间。

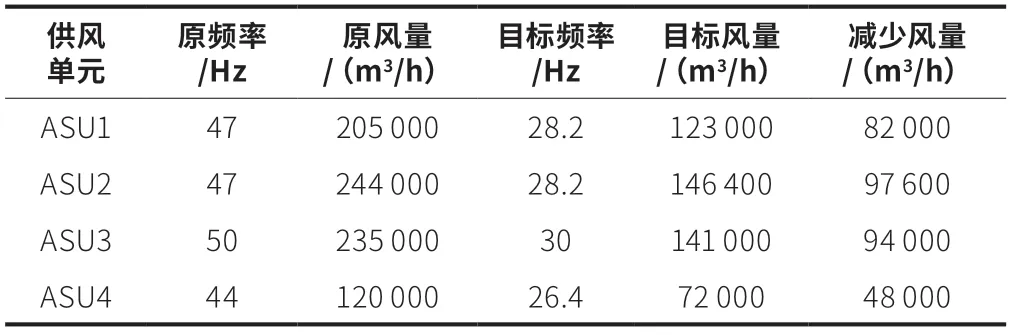

通过上述方案建立智能休息模式,在长停线时供风系统能够自动激活,减少能源浪费。各供风单元运行调整状态如表2所示。

表2 工作区供风系统调整前后运行状态

2.2.3 试验验证

工作区供风系统增加休息模式,系统能够自动识别生产吃饭时间并进行模式切换。通过休息模式运行简图可以看出(图5),当系统切换休息模式时,相关供、排风机自动关闭或降频运行[4]。休息模式时,通过对车间36个门进行测试,均为正压。

图5 智能休息模式运行简图

智能休息模式的运行状态,可以通过生产现场的状态指示灯和上位监控系统状态显示进行查看。模式的切换系统能够自动切换,也可以通过现场操作按钮和上位监控系统进行手动切换。

2.3 加热模式精益运行

2.3.1 问题分析

工作区供风系统制热单元使用燃烧器进行加热,制冷单元使用盘管通冷水进行制冷。在冬季时,制冷单元的盘管也可以通热水进行加热,关键是要计算使用天然气加热和使用热水加热的成本。

2.3.2 解决方案

笔者所在涂装车间的热水是由公用动力站房通过蒸汽换热产生,蒸汽是由外部供应。通过对站房蒸汽换热数据进行记录,根据热量计算公式(Q=cmΔt)计算出平均1 t蒸汽产生的热量为3 199 050 kJ,1 m3天然气可产生36 000 kJ的热量。假设蒸汽和热水的管路损耗按照8%计算,则1 t蒸汽和1.00 m3天然气的热量比如下:

3 199 050×(1-0.08)/36 000 = 81.75

根据以上计算结果可知,1 t蒸汽的热值相当于81.75 m3的天然气。以1.00 m3天然气单价为X轴,以1 t蒸汽单价为Y轴,绘出天然气和蒸汽精益曲线(图6)。天然气和蒸汽精益曲线使用方法如下:在A时,1.00 m3天然气单价为3.9元,1 t蒸汽单价为180.0元,在精益曲线中可以看出,使用蒸汽更精益;在B时,1.00 m3天然气单价为3.5元,1 t蒸汽单价为350.0元,在精益曲线中可以看出,使用天然气更精益。

图6 智能休息模式运行简图

2.3.3 实施验证

改进工作区供风系统的加热模式。在硬件方面,制冷单元盘管原来的设计上有热水管路引入,用于冬季防冻功能。因此可以直接利用原有的冷水盘管,冬季通热水进行加热。在软件方面,增加盘管热水加热功能和PID控制。同时,增加加热模式的切换功能,可以对天然气加热和热水加热自由切换,根据天然气和蒸汽精益曲线选择成本更低的能源进行加热[5]。

本研究通过对能源系统的掌握与研究,发现了天然气与蒸汽价格差异带来的运营成本降低空间;对比单位热量价格,对使用能源方面提供了选择方法。通过对工作区供风系统加热模式改进,可以根据天然气和蒸汽的价格变化,自由选择低价能源。

3 研究价值

本研究通过采用温湿度智能控制,年可节约蒸汽1 257 t,节约用电32.3万度,节约天然气5.3万m3,节约费用76.9万元;采用智能休息模式,年可节约蒸汽167 t,节约用电21.0万度,节约费用18.3万元。这2项每年节约费用共计95.2万元。

此外,采用加热模式精益运行,根据实际天然气和蒸汽单价,计算选择低价能源,还能够进一步节约设备运行成本(表3)。

表3 实施精益智能控制后的能源节约统计

4 结束语

涂装车间是整车厂能耗大户,工艺供风系统能耗在涂装车间占有很大比重。本研究突破传统控制思路的限制,通过建立温湿度智能调温系统、智能休息模式和加热模式精益运行三个方面,实现车间工艺供风系统智能化、精益化创新改进。通过这次改进,提高了设备利用效率,节约能源消耗,降低车间运行成本。本研究聚焦工艺标准和设备负荷,探索出新的节能方法,为同行业提供了样板和范例。同时,通过充分的控制知识储备、开阔的思路和多次的现场测试,确保把风险控制在最低。