夏季混凝土温控施工技术浅谈

2023-12-01陈光国

陈光国

中国葛洲坝集团第二工程有限公司,四川 成都 610091

0 引言

影响砼浇筑质量的原因众多,包括自身原因与外部影响。其中,夏季高温天气这一外部原因对砼浇筑质量的影响不容忽视,不仅会加剧水化反应,而且对水泥搅拌、施工、养生也会带来不利影响。因此,夏季混凝土施工温控成为控制混凝土质量的关键。

1 工程概况

句容抽水蓄能电站为一等大(1)型工程项目,工程建设主体主要由上水库工程、下水库工程以及地下输水发电系统等建筑物构成。该项目常态混凝土浇筑总量为83.72万m3,施工时段为2018年3月—2024年5月,最高月混凝土浇筑强度为3.43万m3。

2 夏季高温混凝土施工技术措施

该工程施工过程一般露天进行,除受太阳的辐射作用外,还受被加热的地面的周围物体发出的热辐射作用影响。露天作业中的热辐射能量较多,且影响的持续时间较长,尤其中午前后气温上升,会形成高温、热辐射的作业条件,因此需要在混凝土拌制、运输、入仓、养护等过程中采取措施加以控制。

当昼夜平均气温超过30 ℃时,混凝土施工应参照夏季混凝土施工要求执行。混凝土拌合站、试验室要做好温度的检测记录工作。在夏季大体积混凝土施工时,拌合楼出机口温度应严格控制在16 ℃左右,入仓浇筑温度应小于等于18 ℃,最高温度小于等于36 ℃,同时应按4 h/次的频率检测出机口温度、冷却水温度和气温。

2.1 混凝土出机口温度控制

大体积混凝土施工主要包括上库主副坝后挡墙混凝土、进出水口结构混凝土和厂房岩壁吊车梁混凝土施工。根据设计要求,混凝土浇筑温度应小于等于18 ℃,另外混凝土运输过程中的温升应考虑2 ℃,则混凝土出机口温度应小于等于16 ℃。由于夏季气温较高,经计算夏季混凝土自然出机口温度高于温控要求的16 ℃,因此拌合站混凝土须采取制冷措施。

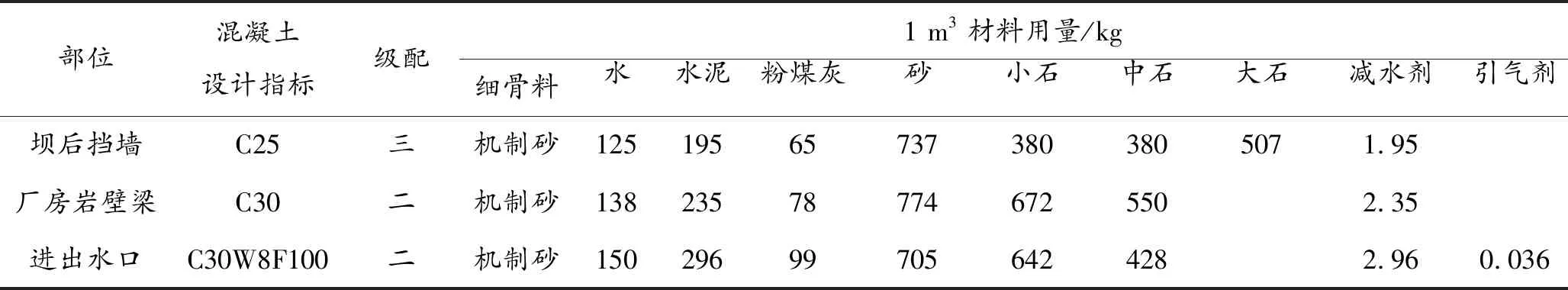

计算混凝土出机口温度,首先要确定各部位大体积混凝土的配合比,本工程大体积混凝土配合比详见表1。

表1 各部位大体积混凝土施工配合比

工程区域常年平均气温15.4 ℃,5—9月平均气温为24.4 ℃,7、8月为最热月份,平均气温27.5 ℃。温控计算时,取7月份温度为计算值,初始温度设定:粗骨料19 ℃、砂21 ℃、水泥22 ℃、粉煤灰22 ℃、水13 ℃。

混凝土出机口温度主要取决于拌合前各类原材料的温度控制。混凝土浇筑温度主要由出机口温度及混凝土在运输、浇筑过程中的热量损失2部分共同决定的。根据拌合前混凝土原材料总热量与拌合后混凝土总热量相等的原理,可求解混凝土的出机口温度T0,计算公式[1]如下。

T0=∑TiCiCt-335ηGc+Q/∑CiGt

式中:T0为混凝土出机口的计算温度,℃;Ti为组成混凝土第i类材料的平均进料温度,℃;Gi为每立方米混凝土中第i类材料的质量,kg;Ci为第i类材料比热,kJ/(kg·℃);Gc为每立方米混凝土中加冰量,kg;η为冰的冷量利用率,以小数计;Q为每立方米混凝土拌和时产生的机械热,kJ/m3,若进料温度按进楼前的温度计算时,还应计入运输和二次筛分中增加的机械热;335为冰的融化潜热,kJ/kg。

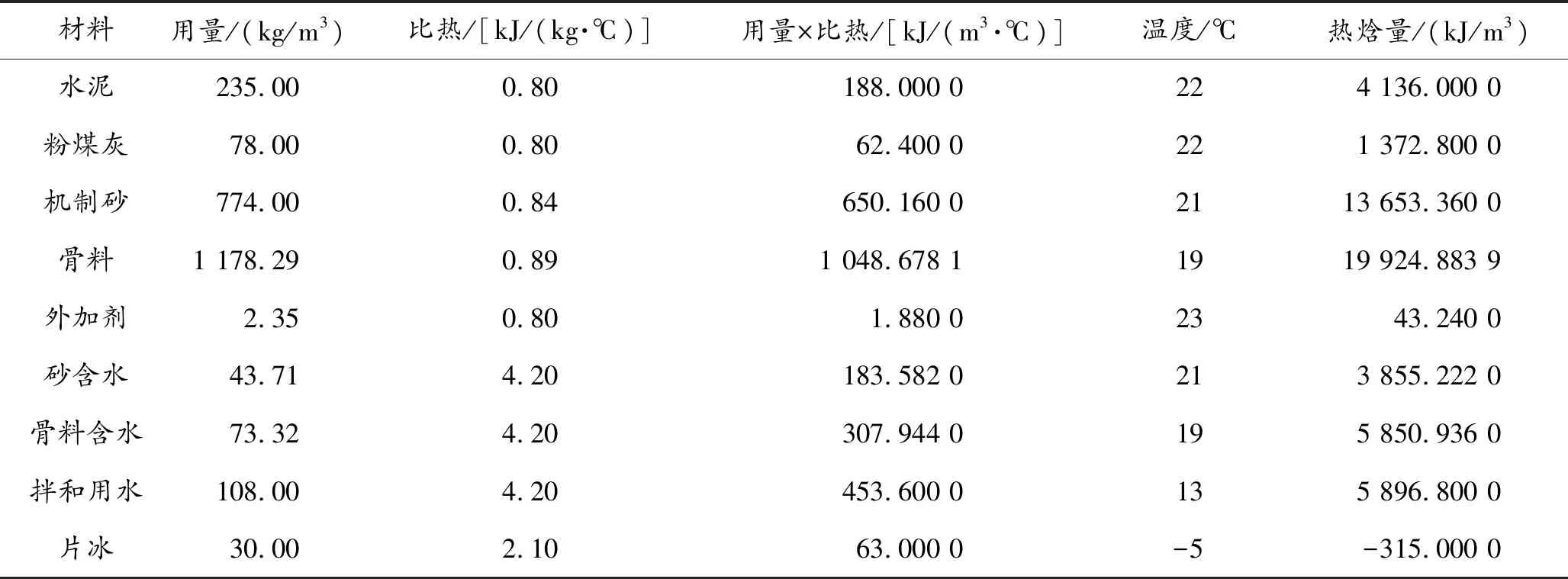

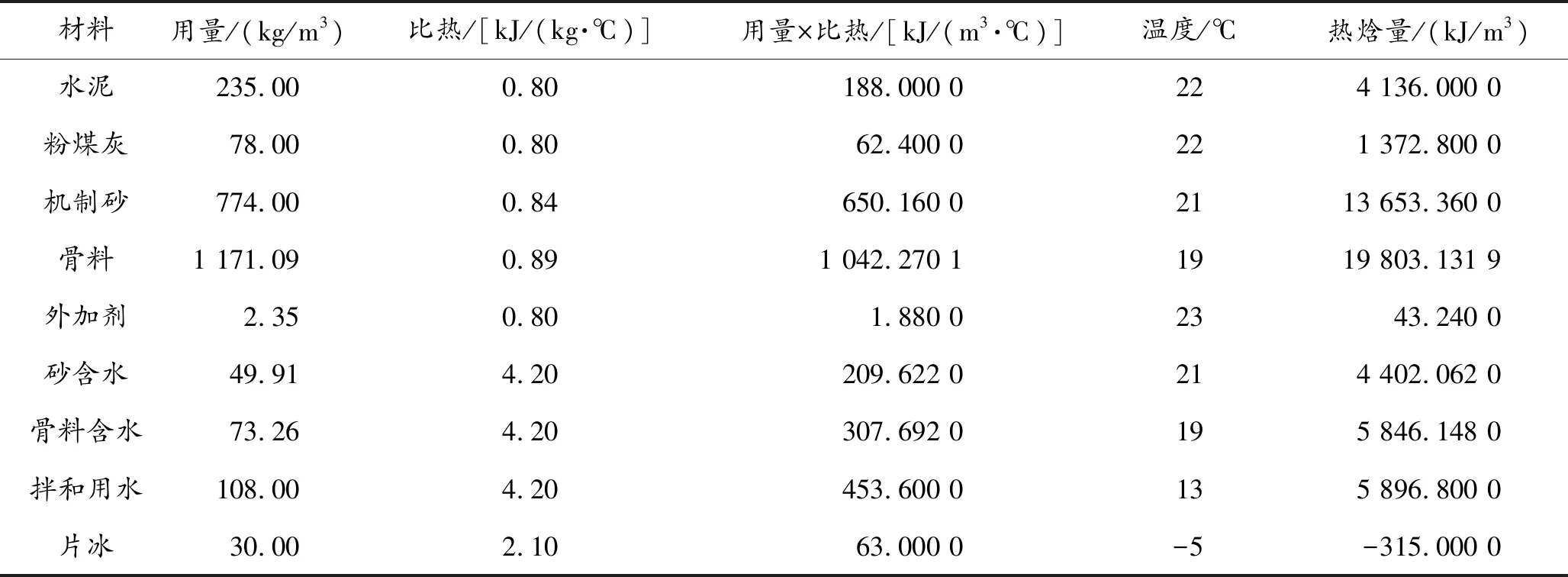

具体热平衡计算过程见表2~4。

表2 进出水口(C30W8F100二级配)热平衡计算表

表3 厂房岩壁梁(C30二级配)热平衡计算表

表4 坝后挡墙(C25三级配)热平衡计算表

进料温度按进楼前的温度计算,还应计入运输和二次筛分中增加的机械热,取4 000 kJ/m3,冰的融化潜热取335 kJ/kg。经计算进出水口(C30W8F100二级配)混凝土出机口温度16.096 ℃。

进料温度按进楼前的温度计算,还应计入运输和二次筛分中增加的机械热,取4 000 kJ/m3,冰的融化潜热取335 kJ/kg。经计算厂房岩壁梁(C30二级配)出机口温度16.344 ℃。

进料温度按进楼前的温度计算,还应计入运输和二次筛分中增加的机械热,取4 000 kJ/m3,冰的融化潜热取335 kJ/kg。经计算坝后挡墙(C25三级配)混凝土出机口温度16.379 ℃。

经计算得出:拌和用水终温须采用制冷水,水温不高于13 ℃,并加30 kg温度为-5 ℃片冰的措施,混凝土出机温度可控制在16 ℃左右,可满足各部位混凝土最高出机口温度的要求。

2.2 原材料储存和降温措施

水泥进场后应存放一定时间以降温,然后经检测合格后方可使用。夏季气温升高,须对胶凝材料、细骨料、粗骨料的储存仓、料堆进行遮阳、防晒处理,或在细骨料和粗骨料堆上喷水雾,从而降低原材料的温度。骨料输送胶带机应搭设遮阳棚,避免骨料在输送过程中暴晒升温。

混凝土拌和时采用加冰水作为混凝土降温的主要措施,并对水管和水箱加装遮阳和隔热设施,加入的冰水应作为拌和水进行质量控制和计量。

在满足设计要求的砼强度、耐久性和和易性的情况下,应优化骨料级配,加入优质的掺合料和外加剂,以相应地降低单位水泥使用量。

2.3 混凝土配合比设计

混凝土配合比设计须考虑夏季环境温度影响而造成混凝土坍落度的损失。应选用减水率大、保坍性能强,能有一定增强效果并可延长混凝土初凝时间的减水剂。

相关试验证明,单位体积混凝土的水泥用量每增减10 kg,其水化热使混凝土温度增减1 ℃。应优化混凝土配合比,例如大坝混凝土配合比设计中选用微膨胀性的强度等级为42.5的水泥,掺用缓凝高效减水剂和引气剂,在满足混凝土标号、抗冻、抗渗、极限拉伸值等设计指标条件下,提高Ⅰ级粉煤灰用量,降低水胶比,可改善混凝土性能,提高混凝土抗裂能力。

2.4 混凝土运输

混凝土在运输过程中,应设置防晒设施,如罐体覆盖反光棉,并尽可能缩短运输时间,减少因太阳直射造成混凝土温度的回升和混凝土的稠度损失。长距离运输时须慢速搅拌或延迟搅拌混凝土,使混凝土到达浇筑地点时仍处于搅拌状态,不得在运输过程中加水搅拌。

2.5 混凝土浇筑过程保障措施

施工前,应加强施工组织管理,完善资源配置,按照运距合理安排搅拌车和施工的数量,以提高施工效率,并确保在砼初凝前完成,减少受外界环境的影响;做好施工准备,合理安排浇筑时段,尽可能避免在日最高气温时浇筑混凝土;强约束区混凝土应尽量选择低温季节浇筑,若在高温季节应利用夜间或低温时段浇;充分检查降温设备、温控措施是否已全部落实到位,如有不到位情况,应坚决停止混凝土施工;混凝土运达现场后,在准备卸料前须让罐体高速旋转20~30 s,充分使拌合物搅拌均匀。

混凝土施工过程中,应安排专人完善相应的混凝土各类记录表格,要对混凝土性能测试记录、混凝土入仓记录、混凝土拆模和养护记录等内容进行全程记录和监控,相关记录资料要作为质量控制的重要资料存档。各种与混凝土接触的工具、设备和材料等不要被阳光直接暴晒,有必要时应洒水冷却。在气温高、日照强、大风季节的条件下施工时,应采取大面积喷雾的保障措施,从而降低周边环境温度,补充仓内混凝土表面蒸发的水分,确保仓面湿润,必要时可在白天对混凝土表面覆盖隔热材料。严格控制混凝土的下料高度和一次浇筑厚度,加强混凝土的振捣,确保混凝土密实均匀。在先浇筑混凝土表面浇筑新砼时,除对其表面进行凿毛处理外,还应当用水将其冷却至新浇混凝土温度。

具体施工时须根据天气和施工情况预埋温度计,检测混凝土温度,以采取更有效的温控措施。浇筑大体积混凝土,其内部应设置监测点,例如实地检测出混凝土内部最高温升、最大应变、里表温差、降温速率和环境温度。布置原则如下:监测点的布置范围应以所选浇筑体平面图对称轴线的半条轴线为监测器,在监测区内的监测点按平面分层布置;在监测区内,温度监测点应均匀布置,每100 m2浇筑面积应不低于1个测点,每个浇筑层应不低于3个测点,监测点的位置与数量可根据温凝土浇筑体内温度场和应力场的分布情况及温控的要求确定;在平面对称轴线上,监测点位应不少于4处; 沿浇筑体厚度方向,每个点位的测点数量要不少于5处;保温养护效果及环境温度监测点数量应根据实际需要确定;外表温度应以混凝土表面以内50 mm处的温度为准;浇筑体底面的温度,应以底面上50 mm处的温度为准。

2.6 混凝土养护

混凝土浇筑完成后,大体积混凝土表面应立即覆盖2 cm厚的隔热被作为隔热层,初凝后撤去隔热层并用浸湿的土工布覆盖,保证潮湿状态。混凝土表面采取洒水养护,混凝土拆模后的喷水养护宜用自动喷水系统,湿养护应不间断,不得造成干湿循环。大体积混凝土应提前养护,养护时间不少于28 d[2]。

3 应用效果

本工程通过采取原材料温度控制、混凝土配合比优化调整、混凝土出机口温度控制、运输过程温控措施、浇筑过程的保障措施、浇筑后的及时养护等系列技术手段和管理措施,确保了进出水口、厂房岩壁梁和坝后挡墙等部位大体积混凝土顺利实施,各部位单元工程混凝土验收合格率100%,优良率达到了98%。

4 结束语

混凝土施工质量的优劣离不开施工前对各个环节的精心策划、有效控制,管理过程中应深入各个环节,合理安排生产和劳动作息时间,特别是夏季高温环境下作业,应尽量避免白天开仓浇筑,控制一次浇筑量,确保浇筑质量。