基于单片机控制的汽车防侧翻液压实验系统设计

2023-12-01余昊达

余昊达

(湖北汽车工业学院机械工程学院,湖北 十堰 442002)

1 系统应用背景

自卸车液压系统过载或长期使用后液压系统管路容易爆裂,在某些情况下会导致大箱失速下落,造成事故。同时由于自卸车重心高,当货物出现偏载时,车厢会出现扭转变形,扭转变形的结果使偏载进一步加剧,在这种情况下,液压系统的举升会加剧车辆的倾斜,当超过安全倾斜角时,车辆将发生侧翻[1]。

一些学者对自卸车液压系统进行了研究,王继珧[2]研究了自卸车举升作业时液压油缸的位移、无杆腔和有杆腔油压力随时间变化的规律;何亚平[3]针对汽车相关液压元件研发了一种分布式、网络化实时检测与数据管理系统。上述成果均没有从根本上避免液压系统的崩溃,且当自卸车的液压举升系统发生崩溃时,无法及时地提供防御控制。蔡海龙[4]提出了一种矿用自卸车整车电液控制系统的设计与实现方法。朱舜[5]对自卸车的液压举升系统的主要组成元件进行动力学建模,该仿真模型为液压举升系统故障机理的研究提供了理论基础。本文把企业的实际项目成果应用到实验教学中,搭建了包含液压系统、车厢和底盘的简化自卸车模型,通过智能控制技术、传感检测技术,优化自卸车的液压控制系统,预防侧翻,同时自动调节液压泵的流量,防止管路爆裂。

2 控制系统的整体技术方案

本文根据企业实际项目,设计了一种基于单片机的自卸车智能防侧翻液压控制实验系统。经过压力检测判断液压系统流量需求,利用机械摩擦调速机构控制齿轮泵转速调节输出流量,在满足流量需求的情况下,减少因溢流造成的油源发热和能源损失。全程监测并记录自卸车工作过程的工况参数、包括液压系统压力变化、整车及车厢相对于水平地面的倾斜角度变化。基于检测数据,控制单元对液压系统进行监控,对可能出现的压力过载、油管爆裂等故障做出判断;同时对自卸车卸载过程中,由于停放路面不平、路基松软、车载货物流动导致的偏载,以及自卸车油缸长期使用后发生偏磨和弯曲变形等原因可能导致的侧翻事故进行监控。当出现上述故障倾向时,控制单元及时发出声光报警,并同时采取相应的控制措施,例如停止液压油缸的举升、切断油缸的回油管路、停止液压泵工作等,以防止上述故障的发生,从而减少损失。记录的工况参数长久保存,需要时通过协议通信的方式读出,利用记录的数据可以进行事故鉴定、事故原因分析、产品质量改进等。该液压控制系统由电气控制单元、液压油箱、液压泵、举升阀、气控阀、电控换向阀、机械摩擦调速装置和油缸组成,电气控制单元又包含了单片机、压力传感器、倾角传感器、存储器、显示器和接口电路,调速装置由摩擦式无级变速调节器和伺服电机组成。

3 智能控制单元设计

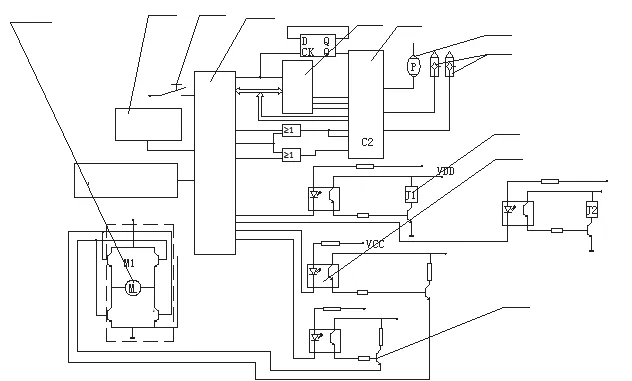

如图1所示,压力传感器5、倾角传感器4的信号输出端经接口电路接入单片机8,随机读写存储器通过总线与单片机8相连,显示器10经接口电路连接到单片机8。伺服电机11与摩擦式无级变速调节器相连,用于调节液压泵的流量。压力传感器5检测液压系统压力并将其转变成电流信号输送到单片机。电气控制单元包含两个倾角传感器,分别安装在自卸车大箱前端顶部和自卸车底盘之上,分别检测车厢的倾角和自卸车底盘的倾角,以识别侧倾是由路面原因还是由偏载或液压油缸故障原因所引起。图1中,1为放大电路,2为光电耦合器,3为中间继电器,4为倾角传感器,5为压力传感器,6、7为外围接口电路,8为单片机,9为控制开关,10为数码显示器,11为伺服电机。

图1 控制单元电气原理图

4 液压系统设计

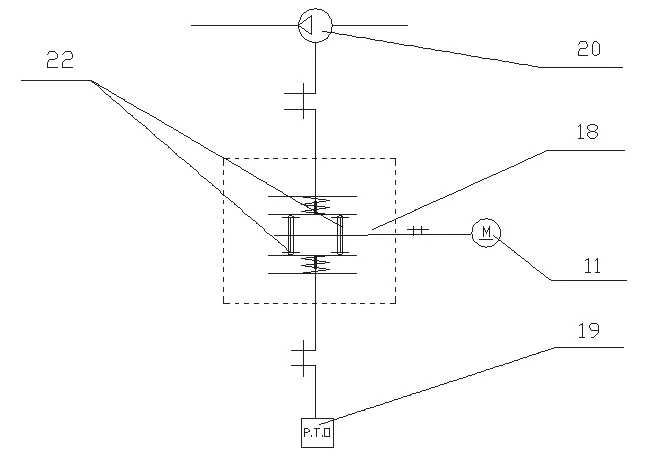

液压系统如图2所示,电控气阀16串联在液压系统的气控回路中,用于当单片机检测到自卸车有侧翻倾向时,自动切换举升阀17阀芯的工作位置。电控气阀21串联在液压系统的气控回路中,在自卸车液压系统工作压力出现异常时,自动断开分动箱控制气路,停止液压泵工作。安装在自卸车大厢前端顶部和自卸车底盘上的倾角传感器,独立识别自卸车整车和大厢倾斜角度变化,一旦判断自卸车有侧翻的风险,电控气阀16控制举升阀17阀芯回到中位工作,停止举升过程并使举升油缸14进入保压状态。单片计算机通过压力传感器监控液压系统的工作压力,并根据事先拟定的控制策略,控制伺服电机调节摩擦式变速调节器18的摩擦轮22,从而对调节摩擦式变速调节器18输出端的转速,实现液压泵流量的调节控制,其中调速机构如图3所示。电控气阀16和电控气阀21串联在液压系统的气控回路中,当自卸车液压系统由于某种原因崩溃时,电控气阀16控制举升阀17阀芯回到中位工作,防止自卸车大厢失速下落,同时当液压系统压力超过额定工作压力某个限值时,电控气阀21切断分动箱19的气动控制回路,停止液压泵的工作,以防止液压系统发生崩溃、液压管爆裂。分动箱的离合由手控气阀12控制,大箱的举升和下落由手控气阀13控制。图2中,12、13为手控气阀,14为油缸,15为限位阀,16为电控气阀,17为举升阀,18为摩擦式无级变速调节器,19为分动箱,20为液压泵,21为电控换向阀。图3中,22为无级变速调节器摩擦轮。

图2 液压系统原理图

图3 调速机构原理图

5 液压控制系统的功能实现

当液压系统处于非工作状态时,各控制阀处于待工作状态。当自卸车进行举升作业时,使手控气阀12阀芯工作在右位,分动箱19的控制气路与气源接通,分动箱接合,液压泵开始工作,此时液压油经油箱、液压泵、单向阀、举升阀17中位和过滤器流回油箱,由于没有液压油进入举升油缸,举升油缸保持静止不动。若使手控阀13阀芯工作在右位,压缩空气推动举升阀17阀芯向左运动,使其阀芯工作在右位,则液压油经举升阀17进入举升油缸14的下腔,推动油缸活塞向上伸出,举升到位后,限位阀15动作,切断举升阀17右侧控制与气源的通路,并使之与大气相通,举升阀17的阀芯回到中位工作,举升油缸14保压,若使手控阀13阀芯工作在左位,压缩空气推动举升阀18阀芯向右运动,使其阀芯工作在左位,举升阀17使举升油缸14的回油路导通,油缸中的液压油经举升阀17流回油箱,液压缸在重力作用下下落。在液压缸举升的过程中,当控制单元监测到自卸车有侧翻的风险时,发出控制信号使中间继电器J1吸合,电控气阀16得电,切断举升阀17右侧控制与气源的通路,并使之与大气相通,举升阀17的阀芯在弹簧的作用下,回到中位,油缸保持不动。当控制单元监测到自卸车侧翻风险排除时,控制中间继电器J1断开,电控气阀16失电,气路再次接通,油缸继续举升。在液压缸举升的过程当中,当控制单元监测到液压系统突然失压,判断油管可能爆裂时,发出控制信号使中间继电器J1、J2同时吸合,电控气阀16得电,切断气路,举升阀的阀芯在弹簧的作用下,回到中位,油缸保持不动。同时电控气阀21吸合,切断分动箱控制气路,油泵停止工作。当计算机控制单元监测到液压系统内部压力达到额定压力时,控制伺服电机通过摩擦式无级变速调节器逐步减小油泵的转速,减少输出的流量;当低于额定压力限值时,控制伺服电机通过摩擦式无级变速调节器逐步增加油泵的转速,以增加输出的流量,在满足流量要求的条件下保持恒定的压力,减少溢流能量损耗。

6 实验过程设计

首先,向学生讲解实验的需求背景以及内容和项目的解决方案。本实验系统主要是验证自卸车车厢举升过程中由于偏载或横向干扰力作用致使车辆有倾覆危险时,单片机控制系统能否实时监测、判断并及时发出控制指令,停止举升过程,发出报警信号,记录举升过程中的各种相关参数,如液压系统的油路压力、车厢及底盘的倾斜角度等。其次做好实验准备工作,检查实验场地是否有安全隐患,确保人、财、物及设备的安全,确保液压系统没有跑、冒、滴、漏等现象。开始实验前,学生必须详细了解液压系统和气控系统中各个元件在自卸车车厢举升和卸载过程中的作用与操作方法,以及实验的操作流程及相关注意事项。实验时先给系统上电,启动液压油泵,观察油路压力、车厢及底盘倾角是否有异常,没有异常现象后可以通过电气控制部分进行油路最大压力、车厢及底盘最大倾角等警戒参数设置,以及在举升过程中设置参数模拟偏载情况或横向干扰力等,完成各类参数设置后即可开始进行举升实验,在实验中观察参数变化后的系统报警变化等;让模拟自卸车模型在不同倾斜角度的路面上,记录油缸举升后的车厢的举升角度和侧翻的预警角度变化。实验结束后,按报警后的复位按钮,车厢自动复位;通过USB接口读取举升过程中的数据,分析在不同倾斜角度上侧倾角控制的变化;学生可以通过再次设置不同的实验参数,进一步强化实验,反复对车辆角度、侧倾角进行PID控制,加深对侧倾预警角度的动态变化监控的认识。实验时举升速度要先放低,再做较高速度的实验,车厢、底盘的倾斜角度也应先实验较小的倾斜角度,再实验较大的倾斜角度,偏载或横向干扰力的施加也需遵循上述原则,以确保实验的安全进行。

7 结束语

本文根据自卸车作业稳定性和侧倾控制的企业实际项目,设计了一种基于单片机的自卸车智能防侧翻液压控制实验系统。采用智能传感技术实时测量自卸车倾斜角的变化,并通过对控制系统的分析、计算发现倾斜角的变化趋势,及时采取措施或发出报警。通过此实验系统,学生可以深入了解液压系统在自卸车车厢举升过程中的作用,并掌握液压系统的测试和控制技术。■