Fe2+-PDS 调理-水平电场脱水工艺对疏浚底泥脱水性能的影响

2023-11-30朱书源王毅力

朱书源,王毅力

北京林业大学环境科学与工程学院, 水体污染源控制技术北京市重点实验室

高含水率污泥的脱水处理是其后续处置的重要环节,相较于传统脱水技术,电脱水技术具有操作稳定、高效、无二次污染等优点[1],通常情况下,电场驱动带负电的固相颗粒向阳极运动,带正电的反离子会携带水分子通过电渗作用迁移至阴极,从而实现固液分离[2]。季雪元等[3]采用水平电场脱水(HED)装置对污泥进行电脱水,最佳条件下污泥含水率从99.30%降至95.15%。Mahmoud 等[4]研究了电场结合机械压力(PEOD)对污泥脱水效果的影响,对比常规压力脱水工艺,施加电场能去除10%~24%的额外水分。此外,为提高电脱水效率,通常需要对污泥进行调理预处理。近年来,硫酸根自由基(SO4-·)因其氧化电位高于羟基自由基(·OH)、化学性质相对稳定[5]并具有普遍的pH 适用范围[6]而被广泛用于市政污泥的调理中。通常,SO4-·可以通过活化后的过一硫酸盐(PMS)和过二硫酸盐(PDS)产生。Li 等[7]采用ZVI-PDS-HED 工艺处理活性污泥,其含水率由98.62%降至83.67%。Sha 等[8]采用Fe2+-PDS-垂直电脱水工艺处理活性污泥,污泥含水率由88.52%降至32.06%。然而,目前Fe2+-PDS-电脱水工艺的研究大多以市政污泥为研究对象,在疏浚底泥方面的研究依然不足。

白洋淀为雄安新区的核心水系,发挥着调节气候、保护生态多样性等重要的生态功能。近几十年来,由于上游淀区工业发展以及淀中村人口的迅速增长,排入淀区的工业废水和生活污水增多,导致淀区底泥污染问题一度较为严重[9]。白洋淀表层底泥TN、TP 浓度分别为2 859.9 和789.2 mg/kg,在中国东部主要湖泊中处于较高水平[10]。目前,清淤疏浚已经成为淀区内源污染治理的重要措施[11],根据《白洋淀生态环境治理和保护规划(2018—2035 年)》,白洋淀清淤总工程量为3 700 万 m3[12]。通常情况下,疏浚底泥可以堆放在低洼区域进行自然干化,但这种处理方式不仅占用土地、耗时长,而且会出现疏浚底泥表面干化但内部水分难以脱除的问题[13]。因此,疏浚底泥高效脱水技术的研发成为迫切需求。

笔者以白洋淀疏浚底泥为研究对象,采用Fe2+-PDS 调理-HED 工艺对底泥进行调理,通过优化操作参数评价工艺的效能,分析调理前后疏浚底泥形貌和理化性质、调理脱水工艺各阶段疏浚底泥组成的变化,揭示相应调理脱水机制,以期为高含水率疏浚底泥的处理提供理论基础和技术支持。

1 材料与方法

1.1 底泥的采集及性质

采用挖泥斗于白洋淀圈头淀区取得原始底泥,含水率约为55%。为使其与疏浚底泥含水率范围一致,采用自来水对原始底泥进行稀释,并通过0.18 cm 孔径的网筛进行过滤,过滤后的底泥作为试验用底泥,置于(4.0±0.5)℃冰箱保存。为了避免底泥性质发生变化,各批次试验在底泥采集后5 d 内完成。针对试验用泥,测定其含水率、总悬浮固体(TSS)、挥发性悬浮固体(VSS)、pH、毛细吸水时间(CST)、电导率。试验用底泥的基本性质见表1,其中第一批底泥用于单因素试验,第二批用于响应曲面法试验,第三批用于研究调理阶段底泥形貌及性质的变化以及底泥组分在工艺各阶段的沿程变化。

表1 试验用底泥的理化性质Table 1 Physicochemical properties of experimental sediment

1.2 Fe2+-PDS 调理-HED 工艺流程

试验所用的调理药剂为硫酸亚铁(FeSO4·7H2O)、过硫酸钠(Na2S2O8),均为分析纯。

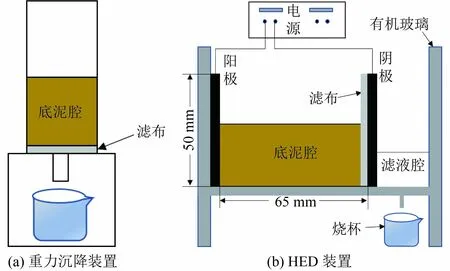

Fe2+-PDS 调理-HED 工艺流程主要由3 个阶段组成:Fe2+-PDS 调理、重力沉降、HED 过程。取300 mL 试验用底泥于500 mL 烧杯中,置于六联搅拌机(ZR4-6,中润公司,中国)上。往烧杯中投加调理药剂硫酸亚铁及过硫酸钠,随后于250 r/min 快搅10 min,再以100 r/min 慢搅20 min。搅拌结束后的底泥放入重力沉降装置〔图1(a)〕中静置3 h,将沉降后的底泥转移至HED 装置〔图1(b)〕中进行脱水。在重力和电场作用下,滤液通过滤布流出,用烧杯收集重力沉降和HED 过程的滤出液。HED 装置主体由有机玻璃制成,阴、阳电极为IrO2·Ta2O5网状电极板,为阻挡底泥从阴极流出,采用尼龙滤布(孔径60µm)作为过滤介质,底泥腔容积为85 mm×65 mm×50 mm,极板间距为65 mm,电源为单路稳压稳流电源(DH1719A-4,大华公司,中国)。

图1 重力沉降与HED 试验装置Fig.1 Experimental device of gravity settling and horizontal electro-dewatering

1.3 试验方法

1.3.1 工艺操作参数的单因子优化试验设计

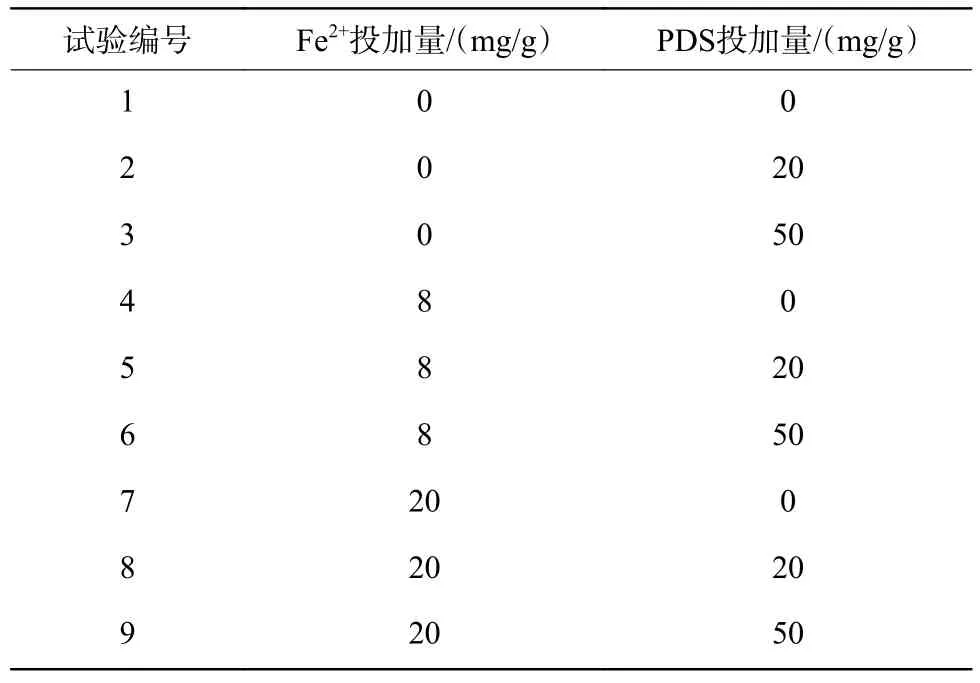

采用单因素试验法初步确定调理阶段的Fe2+和PDS 投加量、HED 阶段的通电时间和电压。参考Fan 等[14-15]的研究结果,Fe2+和PDS 投加量试验设计如表2 所示;通电时间和电压的试验设计如表3 所示。通过测定CST 和比阻(SRF)评价脱水性能,测定电脱水后底泥含水率和脱水过程的能耗评价脱水效果。

表2 Fe2+和PDS 投加量的试验设计Table 2 Experimental design of Fe2+ and PDS dosage

表3 通电时间和电压的试验设计Table 3 Experimental design of power-on time and voltage

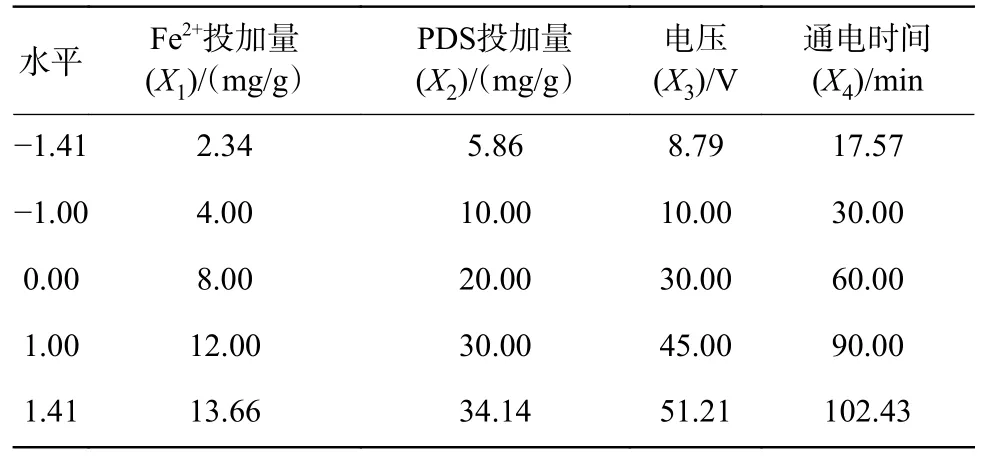

1.3.2 响应曲面法(RSM)试验设计

根据单因素试验结果,采用Design Expert 12.0 软件中的中心复合设计法(central composite design,CCD)进行试验设计,表4 为试验因素水平及编码设计。选取Fe2+投加量、PDS 投加量、电压、通电时间4 个自变量为X1、X2、X3、X4,每个因素的编码区间为(-1.414,1.414),即2 个星点(-1.414)和(1.414),低点(-1),中心点(0)和高点(1),以脱水后底泥的含水率及脱水能耗为响应值Y1和Y2。对试验数据进行处理,拟合回归模型,并对模型进行方差分析(ANOVA),用以评价其拟合效果,在较好的拟合效果下,通过拟合模型进行条件优化,最终确定工艺的最佳操作参数。

表4 响应曲面法试验因素水平及编码Table 4 Code and level of factors chosen for the trials through the response surface method (RSM)

在工艺最佳参数下测定调理阶段底泥形貌、平均粒径(d50)、zeta 电位的变化。采用离心管取50 mL 调理后底泥在2 000 r/min 转速下离心10 min,离心后的上层液体即为上清液。测定工艺各阶段(调理、重力沉降、HED)底泥水分(自由水和结合水)含量,底泥胞外聚合物(EPS)、上清液、滤出液中溶解性COD(SCOD)及总有机碳(TOC)浓度,底泥EPS 组分(蛋白质、多糖、腐殖酸)浓度,表征底泥EPS 中典型有机物的种类及荧光强度。

1.4 分析方法

1.4.1 底泥脱水性能

采用标准化毛细吸水时间(SCST)[16]和SRF 评价脱水性能。底泥CST 采用毛细吸水时间测定仪(304M 型,Triton 公司,英国)测定。图2 为CST 测定装置示意,首先裁切5 cm×7 cm 的滤纸,将其水平放置于上盖和基座之间,随后采用胶头滴管量取8 mL 样品,立即注入上盖中部直径为18 mm 的不锈钢圆柱内,在滤纸产生的毛细吸水压力的驱动下,底泥中的水分流动到电极a 处时开始计时,扩散到b 处时测定仪结束计时,期间所用的时间即为底泥CST[17]。

图2 CST 测定装置示意Fig.2 Schematic diagram of CST testing device

SCST 计算公式如下:

式中:T0CS和TCS分别为原始底泥和调理后底泥的毛细吸水时间,s。

SRF 采用比阻测定装置测定。选取直径9 cm 的定性中速滤纸放入布氏漏斗中,使其均匀铺展覆盖在漏斗底部,随后将搅拌均匀的100 mL 底泥样品倒入,在0.6 MPa 的压力下进行真空抽滤并记录一定时间间隔内的滤液体积[18]。SRF 计算公式如下:

式中:r为比阻,m/kg;b为t/V对V作曲线的斜率(V为滤液体积,m3;t为抽滤时间,s);P为抽滤压强,Pa;A为过滤面积,m2;µ为滤液黏度,Pa·s;ω为每单位体积滤液中所含固体的干质量,kg/m3。

1.4.2 底泥脱水能耗

测定电脱水过程产生的滤液质量,单位质量滤液的能量消耗即为脱水能耗,计算公式如下:

式中:E为脱水能耗,kW·h/kg(以滤液计);U为电压,V;I为电流,A;t为时间,h;m滤液为电脱水过程产生的滤液的质量,kg。

1.4.3 底泥理化性质

底泥含水率、TSS 和VSS 采用质量法[19]进行测定;底泥微观形貌采用扫描电镜(SEM,Quanta 200,FEI 公司,美国)观测;底泥zeta 电位采用zeta 电位仪(Nano Z,Malvern 公司,英国)测定;底泥絮体粒径采用激光粒度仪(Mastersizer 3000,Malvern 公司,英国)测定。底泥及上清液、滤出液的pH 通过pH 计(PB-10,精科仪器有限公司,中国)测定,底泥及上清液、滤出液的电导率采用电导率仪(EC215,Hanna 公司,意大利)测定,SCOD 采用COD 快速测定仪(DR1010,HACH 公司,美国)测定,TOC 采用TOC分析仪(TOCV-CSN,Shimadzu,日本)测定。

1.4.4 底泥结合水含量

底泥结合水采用差示扫描量热仪(DSC204,Netzsch 公司,德国)进行测定和分析计算[20]。底泥样品的放热量与自由水含量成正比,通过底泥放热量可计算出其自由水含量,然后用总含水量与自由水含量的差值确定结合水含量,计算公式如下:

式中:WB和WT分别为底泥的结合水含量和总含水量,kg/kg;ΔH为吸热量,kJ/kg;ΔH0为冰的标准融化热,334.7 kJ/kg。

1.4.5 底泥胞外聚合物(EPS)特性

底泥EPS 采用离心超声法进行提取[21],分为黏液层(Slime),松散附着层(LB-EPS),紧密附着层(TB-EPS)。EPS 中蛋白质和腐殖酸的浓度依据Folin-酚法进行测定[22],EPS 中多糖的浓度依据硫酸-蒽酮法进行测定[23]。底泥EPS 中典型有机物的种类及其荧光强度的表征采用三维荧光分析及荧光区域综合指数法(FRI)来实现[24]。采用分子荧光光谱仪(F-7000,Hitachi,日本)记录三维荧光(EEMs)谱图,发射波长(Ex)设定为200~400 nm,激发波长(Em)为300~500 nm,以5 nm 的增量增加。通过FRI 方法根据发射和激发波长的范围将谱图分为5 个分区(表5),荧光强度以Фi,n(各分区)和ФT,n(总区域)表示,各分区荧光强度占比以Pi,n表示。

表5 FRI 分析法中5 个荧光分区Table 5 Five Ex/Em regions for FRI analysis

2 结果与讨论

2.1 工艺操作参数的单因子优化

2.1.1 调理操作参数

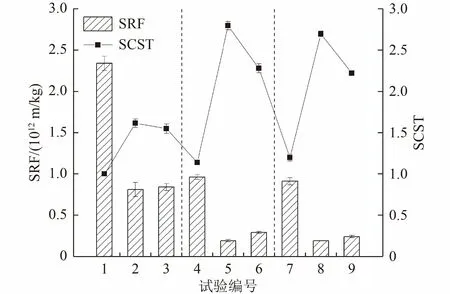

Fe2+-PDS 投加量对底泥SCST 及SRF 的影响曲线如图3 所示。原始底泥CST 为61.60 s。当Fe2+投加量固定为0、8、20 mg/g 时,随着PDS 投加量的增加,底泥SCST 呈现先升高后下降的趋势,SRF 显著减小后略有增大。当Fe2+投加量为8 mg/g,PDS 投加量20 mg/g 时,底泥的SCST 达到最大值2.8,SRF 从原泥的2.34×1012m/kg 降至最小值0.19×1012m/kg。因此,初步确定Fe2+和PDS 的投加量分别为8 和20 mg/g,对此条件下调理后的底泥进行HED 的单因素影响研究。

图3 Fe2+和PDS 投加量对底泥SCST 及SRF 的影响Fig.3 Effect of Fe2+ and PDS dosage on SCST and SRF of the sediment

2.1.2 HED 操作参数

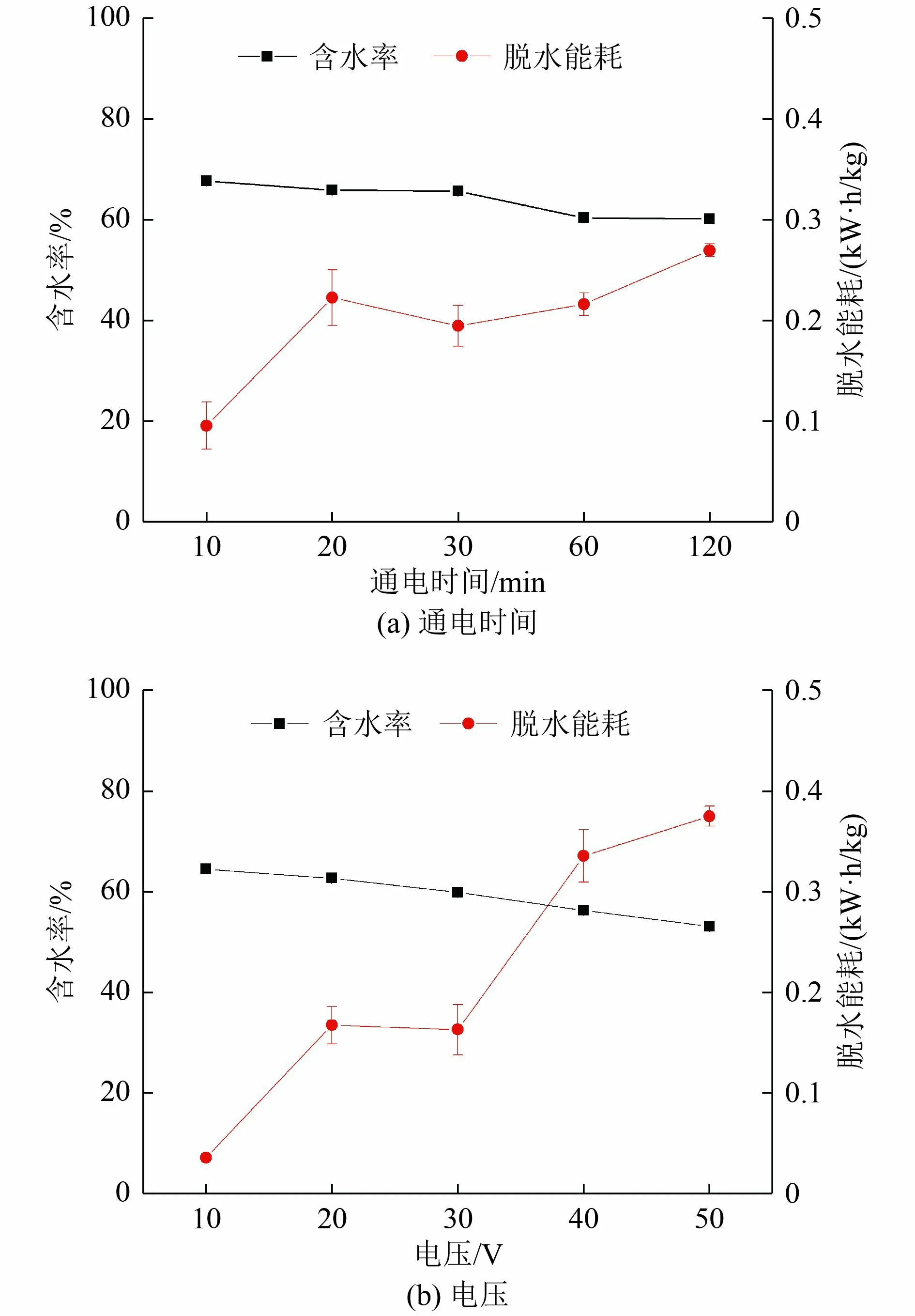

电场条件对底泥含水率及脱水能耗的影响如图4 所示。由图4(a)可见,电压固定为40 V 时,随着通电(脱水)时间的增加,底泥含水率整体呈下降趋势,而脱水能耗上下波动。随着通电时间从10 min 增至60 min,底泥含水率从67.67%降至60.37%,脱水能耗从0.096 kW·h/kg 增至0.216 kW·h/kg;继续增加通电时间至120 min,底泥含水率不发生显著变化,而脱水能耗增至0.270 kW·h/kg。基于上述结果,HED 装置的通电时间确定为60 min。由图4(b)可见,通电时间固定为60 min 时,随着电压的增大,底泥含水率整体呈现下降趋势,脱水能耗不断增大。当电压从10 V 增至30 V 时,底泥含水率从64.49%降至59.90%,脱水能耗从0.035 kW·h/kg 增至0.163 kW·h/kg;当电压从30 V 增至50 V时,底泥含水率从59.90%降至53.16%,但脱水能耗增大了1.3 倍。基于上述结果,HED 装置的电压确定为30 V。

图4 电场条件对底泥含水率和脱水能耗的影响Fig.4 Influence of the electric field conditions on the sediment water content and dewatering energy consumption

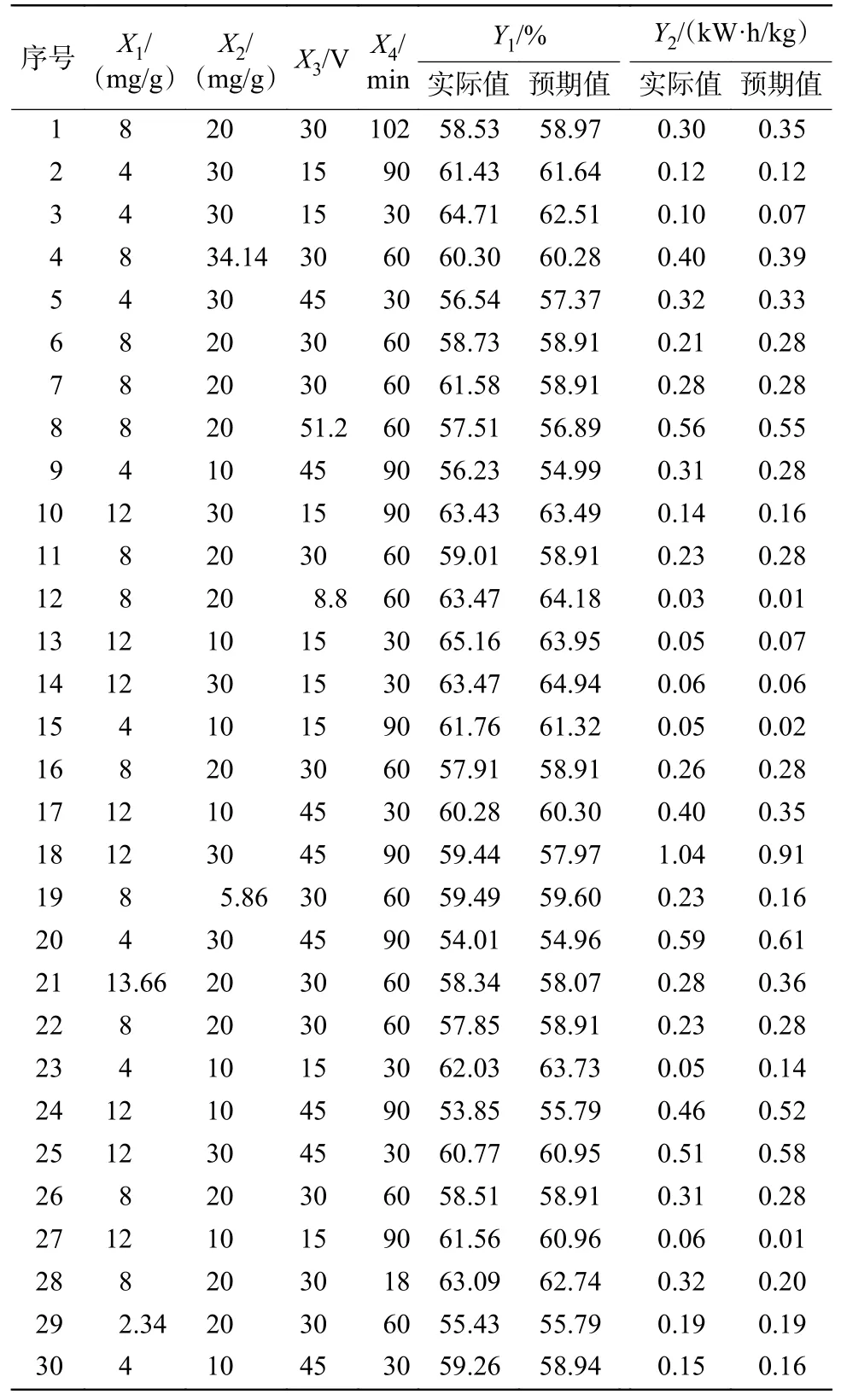

2.2 工艺操作参数的响应曲面法优化

中心组合设计及响应值如表6 所示。利用Design Expert 12.0 软件将表6 中的试验结果进行回归分析,建立二次回归方程如下:

表6 中心复合设计及响应值Table 6 Central composite design and response values

表7 为模型回归方程的方差分析。含水率和脱水能耗模型的假设检验结果显示,P均小于0.05,表明模型差异显著,可以用该模型来分析和预测底泥经调理脱水后含水率及脱水能耗的变化趋势。

表7 回归方程的方差分析Table 7 Variance analysis of regression equation

在上述模型下,以底泥调理脱水后含水率和脱水能耗最小值为响应目标值,得出的最佳操作参数如下:Fe2+投加量为4 mg/g,PDS 投加量为10 mg/g,电压45 V,通电时间80 min。含水率预期响应值为55.10%,含水率实际值由原泥的88.55%降至55.15%;脱水能耗预期响应值为0.261 kW·h/kg,实际值为0.255 kW·h/kg,相较于底泥直接进行水平电场脱水的结果(68.99%),脱水效果有显著提升,后续研究均在最佳操作参数下进行。

2.3 Fe2+-PDS 调理-HED 工艺各阶段底泥组成的变化

2.3.1 调理阶段底泥的形貌及理化性质变化

底泥调理前后的微观结构扫描电镜图像如图5 所示。由图5(a)可知,原泥表面相对光滑并附着了细小的片状物质,这是典型的无机矿物形貌。由图5(b)可知,经Fe2+-PDS 调理后,底泥颗粒形成表面粗糙多孔的絮体结构,同时附着了更多的不规则碎片。调理前后底泥平均粒径(d50)分别为31.3 和33.2 µm,底泥的zeta 电位由-9.24 mV 增至-1.80 mV。可见,在调理阶段发生了絮凝作用,底泥颗粒的表面形貌和结构发生了较大的改变,粗糙的表面和多孔结构会削弱底泥细孔中水分子的存储能力[25],可以为后续HED 过程中水分的流动提供通道。

图5 调理前后底泥SEM 图Fig.5 SEM images of the sediment before and after conditioning

2.3.2 底泥的水分含量变化

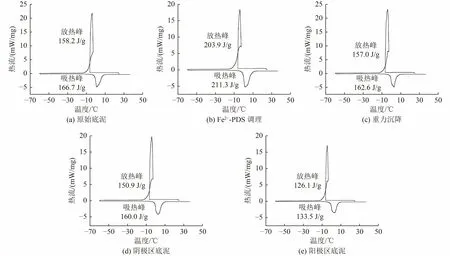

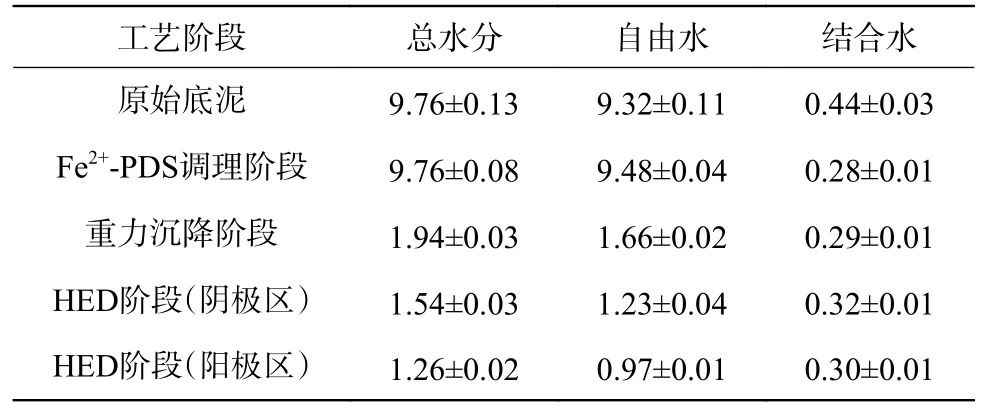

Fe2+-PDS 调理-HED 工艺各阶段底泥的DSC 热谱图如图6 所示。由图6 可见,从0 ℃到-10 ℃的降温过程出现了明显的放热峰,而吸热反应主要发生在0~10 ℃,且各阶段底泥样品吸热量均比放热量高。工艺各阶段底泥样品的水分含量如表8 所示。原始底泥结合水含量为0.44 g/g(以干固体计,全文同);调理后结合水含量降至0.28 g/g,下降了36.36%,自由水含量增加;重力沉降阶段自由水含量从调理后的9.48 g/g 降至1.66 g/g;结合水含量在电脱水阶段未发生显著变化,而自由水则被进一步去除,阴极和阳极区底泥的自由水含量分别降低了25.90%和41.57%。Li 等[7]采用ZVI-PDS 调理污泥,污泥结合水含量从原泥的1.83 g/g 降至1.38 g/g,下降了24.59%。Qian 等[26]采用HED 装置对活性污泥进行脱水,阴极区污泥结合水含量和自由水含量分别降低了11.57%和36.58%,阳极区污泥结合水含量和自由水含量分别降低了21.49%和63.71%。而本研究发现,HED 对底泥结合水几乎没有脱除效果,但自由水含量持续降低。可见Fe2+/PDS 调理可以降低底泥结合水含量,使得结合水向自由水转化,使后续的重力沉降和HED 可以脱除大部分自由水。

图6 Fe2+-PDS 调理-HED 工艺各阶段底泥的DSC 热谱图Fig.6 DSC thermograms of sediment at different stages of Fe2+-PDS conditioning-HED process

表8 工艺各阶段底泥水分含量及分布Table 8 Water content and distribution in sediment at different stages of Fe2+-PDS conditioning-HED process g/g

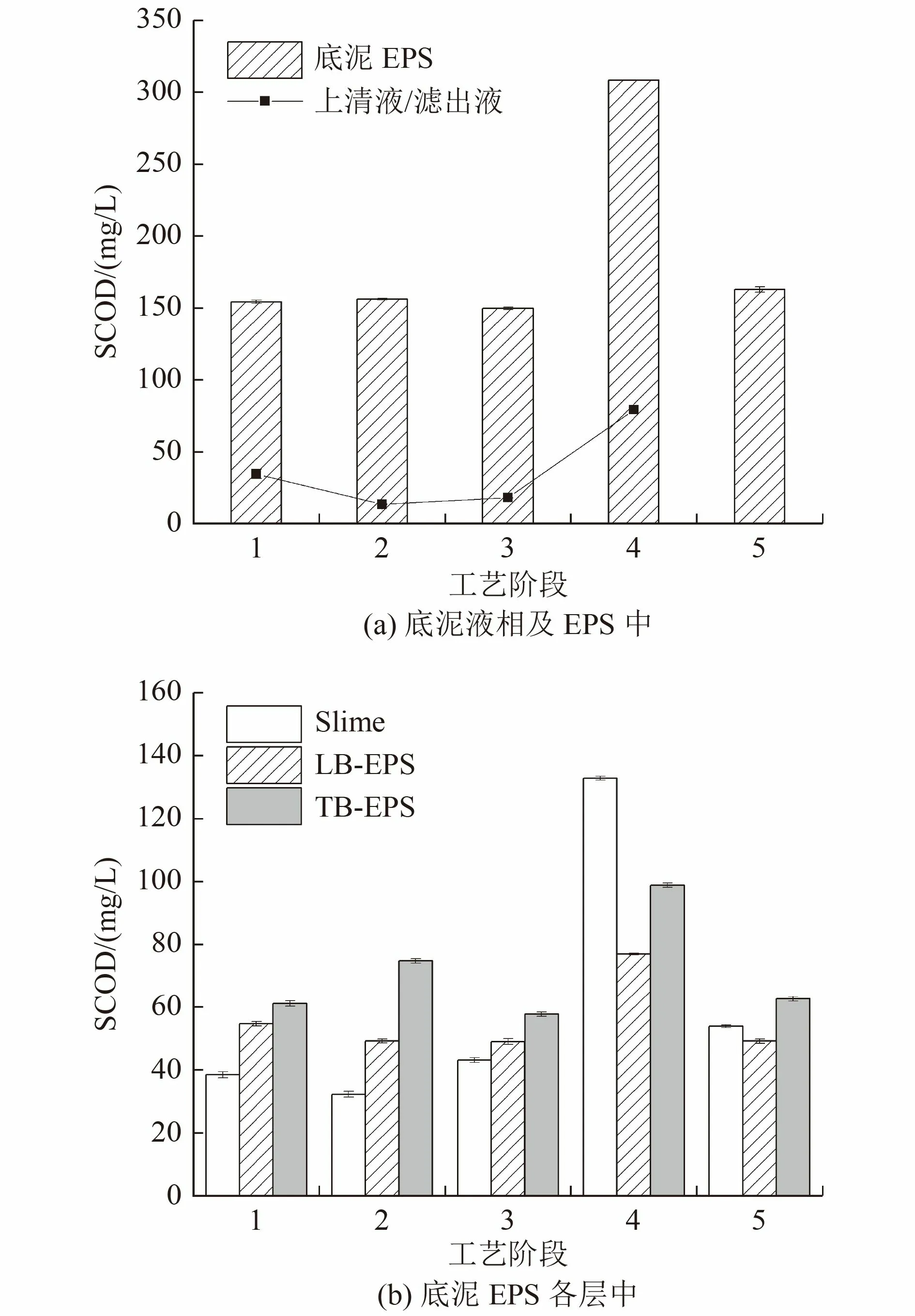

2.3.3 底泥液相及EPS 中SCOD 和TOC 浓度变化

Fe2+-PDS 调理-HED 工艺过程中底泥液相(上清液、滤出液)以及底泥EPS 的SCOD、TOC 浓度变化分别如图7、图8 所示。由图7(a)和图8(a)可知,随着工艺过程的进行,底泥液相中SCOD、TOC 浓度呈现先降低后增加的趋势,全过程底泥液相中SCOD升高了1.3 倍,其中贡献较大的是HED 阶段(3.39 倍);TOC 浓度升高了0.97 倍,其中贡献较大的是HED阶段(7.65 倍)。

图7 Fe2+-PDS 调理-HED 工艺各阶段底SCOD 的变化Fig.7 Variations of SCOD at different stages of Fe2+-PDS conditioning - HED process

图8 Fe2+-PDS 调理-HED 工艺各阶段TOC 浓度的变化Fig.8 Variations of TOC at different stages of Fe2+-PDS conditioning - HED process

由图7(b)和图8(b)可知,底泥EPS 的SCOD、TOC 浓度在调理阶段略有增加,而在重力沉降开始降低,HED 阶段又迅速升高。说明Fe(Ⅲ)的絮凝作用可能使得少量有机物迁移至底泥固相中[27];而在HED 阶段,电场作用使得底泥EPS 破解及细胞破裂,细胞内部有机物被释放出来随水流一起向阴极迁移,导致阴极区底泥EPS 和滤液中测得的有机物浓度均显著升高[28]。从EPS 各层分布情况来说,调理和重力沉降阶段,SCOD 和TOC 浓度从大到小为TB-EPS、LB-EPS、Slime;HED 阶段,相较于EPS 内层,Slime 的有机物浓度显著升高。电脱水后,阴极和阳极区底泥各层EPS 中SCOD 和TOC 浓度总体均呈现增加的趋势。底泥经Fe2+-PDS 调理后,Slime 和LB-EPS 的SCOD 和TOC 浓度均下降,而TB-EPS 的SCOD 和TOC 浓度均升高,说明调理过程产生的SO4-·的氧化作用可有效破解EPS 及细胞,细胞相中的有机物开始向EPS 内层迁移。

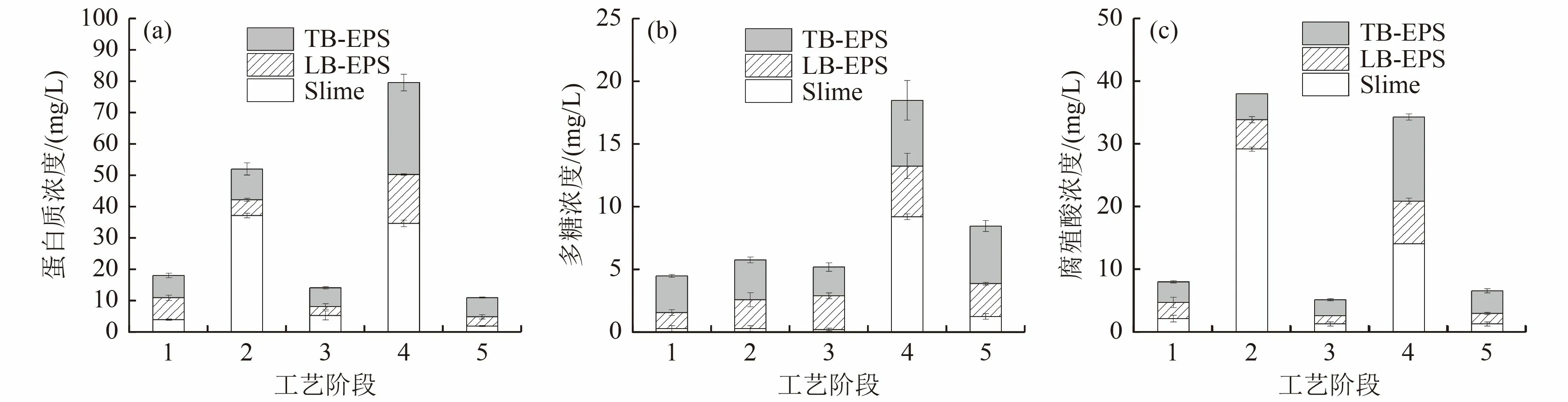

2.3.4 底泥EPS 组分的变化

Fe2+-PDS 调理-HED 工艺过程底泥EPS 中蛋白质、多糖、腐殖酸浓度的变化如图9 所示,EPS 各层中蛋白质浓度均高于多糖和腐殖酸,说明蛋白质是底泥EPS 中的主要成分,这与Dignac 等[29]对污泥的研究结果一致。图9(a)中,底泥EPS 中蛋白质总浓度在Fe2+-PDS调理后增加,调理前,Slime、LB-EPS、TB-EPS 中蛋白质浓度分别为3.83、7.11、6.99 mg/L;调理后,Slime中蛋白质浓度增加了8.66 倍,LB-EPS 中蛋白质浓度降至5.09 mg/L,TB-EPS 中蛋白质浓度增至9.89 mg/L,说明调理过程EPS 中一部分蛋白质被氧化降解,同时,LB-EPS 和TB-EPS 中的部分蛋白质可能迁移至Slime[30]。重力沉降阶段,底泥EPS 各层中蛋白质浓度均显著下降;电脱水后,阴极区底泥EPS 中蛋白质总浓度为79.49 mg/L,显著高于阳极。EPS 中多糖和腐殖酸浓度的变化趋势与蛋白质基本一致,多糖浓度在Fe2+-PDS 调理阶段增幅较小,其中,LB-EPS 多糖浓度从1.26 mg/L 增至2.29 mg/L,说明多糖在LB-EPS 中的迁移转化较为明显。蛋白质由于具有高黏性和较强的水亲和力,含量较高时不利于脱水[26],然而本研究发现Fe2+-PDS 调理后的底泥EPS 中蛋白质浓度虽然升高,但底泥的脱水性能却发生了改善,可能是由于原位生成的Fe(Ⅲ)通过絮凝作用提高了脱水性能。

图9 Fe2+-PDS 调理-HED 工艺各阶段EPS 各层中蛋白质、多糖、腐殖酸浓度变化Fig.9 Variations of proteins, polysaccharides and humic acids contents of EPS layers (Slime, LB-EPS, TB-EPS) at different stages of Fe2+-PDS conditioning-HED process

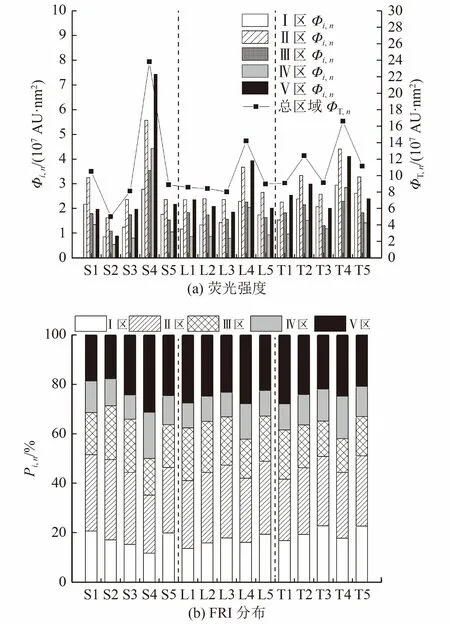

2.3.5 底泥EPS 中典型有机物的变化

Fe2+-PDS 调理-HED 工艺过程底泥EPS 中Slime、LB-EPS、TB-EPS 的EEMs 谱图如图10 所示。原始底泥EPS 各层中典型有机物种类均包含酪氨酸、色氨酸、富里酸类物质、可溶性微生物副产物和腐殖酸类物质,Slime 中色氨酸、富里酸类物质和可溶性微生物副产物浓度较高;LB-EPS 和TB-EPS 中富里酸类物质和腐殖酸类物质浓度较高。Fe2+-PDS 调理后,Slime 中的典型有机物浓度均显著下降,这与EPS 组分中的变化趋势不一致,可能是因为有机物检测的种类不完全一致;EPS 中的蛋白质类物质(酪氨酸和色氨酸)是阻碍脱水的关键物质[31],同时亲水性的可溶性微生物副产物也不利于脱水[32],因此,Slime 中典型有机物浓度的降低有利于底泥脱水性能的提升;LB-EPS 中富里酸类物质和腐殖酸类物质浓度降低,可能是其中的有机物发生了迁移或转化;TB-EPS 中可溶性微生物副产物和腐殖酸类物质浓度显著升高。重力沉降阶段,Slime 中典型有机物浓度均升高,LB-EPS 中的典型有机物浓度无显著变化,TB-EPS 中的典型有机物浓度均降低,说明EPS 内层中的有机物在重力作用下向外部迁移[33]。HED 脱水后,阴极区底泥EPS 各层中典型有机物浓度均升高,这与SCOD、TOC 以及EPS 组分的变化趋势吻合,其中EPS 各层中的可溶性微生物副产物浓度显著上升;阳极区底泥Slime 和LB-EPS 中富里酸类物质浓度均下降,TB-EPS 中可溶性微生物副产物浓度增加。

图10 不同阶段底泥EPS 各层的三维荧光光谱图Fig.10 EEM fluorescence spectra of each layer in sediment EPS at different stages of Fe2+-PDS conditioning - HED process

采用FRI 方法对EEMs 谱图进行分区整合,得到的荧光强度及其占比变化如图11 所示。由图11(a)可见,原始底泥Slime、LB-EPS、TB-EPS 的EEM 谱图的总区域标准体积ФT,n分别为10.50×107、8.55×107、9.08×107AU·nm2。Fe2+-PDS 调理后,底泥Slime、LB-EPS 的ФT,n下降,TB-EPS 的ФT,n升高;此外,调理后EEM 谱图的ФT,n最小的EPS 分层由LBEPS 变为Slime,Slime 各区域的Фi,n均减小,Slime中蛋白质类物质和可溶性微生物副产物Фi,n的降低有助于底泥脱水性能的改善[32];同时可以推测EPS 中的典型有机物在调理过程中被降解和转化,且对Slime 中有机物的降解和转化作用更明显;TBEPS 中色氨酸Фi,n的增加证实了SO4-·能够氧化破解底泥细胞并将内含物释放至EPS 中。重力沉降阶段,底 泥Slime的ФT,n增 大,LB-EPS、TB-EPS 的ФT,n减小。电脱水后,阴极区底泥和阳极区底泥各层EPS 的ФT,n总体均呈现增大的趋势,说明电场作用对底泥细胞进一步破解导致有机物的释放;阳极区底泥Slime 的ФT,n高于内层EPS,可知电脱水阶段存在有机物从EPS 内层到外层的迁移过程。由图11(b)可见,Fe2+-PDS 调理阶段,Slime 中酪氨酸(Ⅰ区)的Pi,n从21%降至17%,富里酸类物质(Ⅲ区)的Pi,n增加;LB-EPS 中各区域的Pi,n均无显著变化;TB-EPS 中腐殖酸类物质(Ⅴ区)的Pi,n降低。重力沉降阶段,Slime 中腐殖酸类物质的Pi,n从18%增至24% TB-EPS 中酪氨酸(Ⅰ区)的Pi,n从19%升至23%;电场脱水阶段,阴极区底泥各层EPS 中各区域Pi,n值的变化总体呈现相同趋势,蛋白质类物质和富里酸类物质的Pi,n降低,而可溶性微生物副产物和腐殖酸类物质的Pi,n增加;阳极区底泥Slime 中I 区酪氨酸的Pi,n从重力沉降阶段的15%升至20%。

图11 Fe2+-PDS 调理-HED 工艺各阶段底泥EPS 各层的荧光强度及FRI 分布Fig.11 Fluorescence intensities and FRI distributions of each layer in sediment EPS at different stages of Fe2+-PDS conditioning-HED process

3 结论

(1)Fe2+-PDS 调理-HED 工艺具有良好的底泥脱水效果。在最佳操作条件下,处理后底泥含水率由88.55%降至55.15%,脱水能耗为0.255 kW·h/kg。结合水含量在调理阶段显著降低,重力沉降和电脱水过程脱除了底泥大部分自由水。

(2)Fe2+-PDS 调理阶段,Slime 中蛋白质类物质和可溶性微生物副产物的浓度的降低有助于底泥脱水性能的改善,TB-EPS 中色氨酸浓度的升高证实了SO4-·能够氧化破解底泥细胞并将内含物释放至EPS 中。电脱水阶段,电场作用对底泥细胞进一步破解导致有机物的释放,有机物从EPS 内层向外层迁移。

(3)Fe2+-PDS 调理-HED 工艺过程中底泥含水率降低归因于调理和脱水过程的协同作用。在调理过程中,SO4-·氧化破解作用释放了部分结合水,Fe(Ⅲ)的絮凝作用导致底泥zeta 电位增大、底泥颗粒聚集成表面粗糙多孔的絮体,有利于后续电渗过程水分流动通道的形成。