一种固定化生物填料的制备及应用

2023-11-30李萍刘佳鲁少杰陶敏韩月阳梁文俊

李萍,刘佳,鲁少杰,陶敏,韩月阳,梁文俊

北京工业大学, 区域大气复合污染防治北京市重点实验室

生物滴滤法是目前最常用的处理VOCs 的技术之一,尤其是对于气量大、浓度低以及降解过程中产酸的有机废气[1-3]。生物填料作为滴滤工艺的核心部件,是反应器内物质交换的媒介,担负着为微生物提供良好生存环境的重任[4-5]。生物填料的理化性质是决定滴滤塔去除率、微生物生长、使用寿命以及运营成本的关键[6-10]。

目前,工程应用最广泛的生物填料以多孔无机填料和有机高分子填料为主,常用的多孔无机填料主要有活性炭、硅藻土、陶粒和珍珠岩等[11-14],这些填料普遍密度较大,会造成反应器在运行过程中气流阻力过大。常用的有机高分子填料主要有聚氨酯泡沫、拉西环和聚丙烯鲍尔环等[15-17],这些填料密度低,但其表面光滑且具有疏水性,易导致反应器挂膜缓慢等问题。近年来,固定化技术在生物填料的开发中越来越活跃,尤其是以聚乙烯醇(PVA)-海藻酸钠(SA)为载体的固定化填料,它能有效弥补传统填料存在的局限性,从而改善反应器的净化性能。

Yang 等[18]以PVA-SA 为包埋载体制备了一种凝胶胶囊填料,具有较好的抗饥饿性能,在经历6 d停滞后只需3 d 就能完全恢复去除性能,且停滞期间微生物种群活力明显优于以珍珠岩为填料的反应器。Cheng 等[19]以PVA-SA 为原料开发了一种包埋功能微生物的新型复合填料,具有营养缓释能力和pH 缓冲能力,系统对100~300 mg/m3的乙酸正丁酯的去除率始终在90%以上,明显优于装填聚氨酯泡沫的处理系统。然而,作为生物填料,PVA-SA 载体存在机械强度弱、吸附性能差等问题,这也是限制其工业化应用的关键[20-21]。活性炭(AC)作为一种常用的吸附剂,其强度高且具备发达的孔隙结构及较高的比表面积[22]。杜青平等[23]对引入PVA-SA 中的AC 最佳添加量进行探究,发现添加1%的AC 时PVA-SA 载体的吸附性能和机械强度最佳。Yang等[24]利用6%的PVA、4%的SA 及1%的AC 制备了一种用于处理氯苯的包埋填料,发现该填料在生物滴滤塔(BTF)中运行62 d 依然具有较好的机械稳定性。虽然AC 常用于PVA-SA 填料的优化,但目前主要是针对AC 含量对包埋填料性能影响的研究,对于AC 粒径对其性能影响的研究较少。

笔者以PVA-SA 为骨架,将AC、CaCO3以及菌剂嵌入其中,制备了一种携带微生物的固定化包埋填料。考察了不同粒径AC 的添加对填料性能的影响,并对填料的理化性质进行评价。最后,采用BTF 工艺综合对比该包埋填料与聚氨酯泡沫对乙苯去除性能的差异。

1 试验材料和方法

1.1 菌源与培养基

本试验采用的菌剂为某品牌复合菌种,其主要成分为硝化细菌属、反硝化细菌属、芽孢杆菌属、假单胞菌属和活化酶以及多糖等其他营养物。

无 机 盐 营 养 液: K2HPO4·3H2O, 2.3 g/L;FeSO4·7H2O,0.03 g/L;MgSO4,0.1 g/L;CaCl2,0.42 g/L;NH4Cl,1 g/L;MnSO4,0.03 g/L;H3BO3,0.8 g/L;pH,7.0~7.3。营养液在115 ℃下灭菌30 min。

1.2 填料制备

本试验制备的固定化生物填料(BM 填料)为球形填料,外径6~8 mm。制备过程如下:将10%的PVA 与2%的SA 加入到去离子水中,水浴加热至95 ℃,恒温并搅拌使其完全溶解;待冷却至常温后依次加入2%的CaCO3、1.5%的AC(100 目)及0.7%复合菌种,继续搅拌使其分散均匀后,用注射器将上述溶液缓慢滴至2%饱和硼酸-氯化钙溶液中自然成球,在4 ℃下交联24 h,使填料充分钙化;随后取出填料,用去离子水洗涤,沥干表面水分后,在4 ℃下储存备用。

醚型聚氨酯海绵填料(PU 填料)为10 mm×10 mm×10 mm 的立方体,孔数为15 cm-3。

1.3 填料性能测试

在体积为330 mL 的摇瓶内,放置50 颗大小均匀填料,添加100 mL 无机盐营养液,注入10 µL 液态乙苯密封,置于120 r/min 的摇床中(30 ℃),定时通过气相色谱法检测瓶内乙苯的降解情况。以下涉及到摇瓶内的乙苯降解试验除特殊标注外均在此条件下进行。

1.3.1 AC 粒径优化

添加不同粒径AC 对填料降解性能的影响:制备最佳配比的填料,在摇瓶内考察不同AC 粒径(50、70、100、200 目)制备的填料24 h 对乙苯的降解。

不同AC 粒径对填料的BET 比表面积的影响:采用物理吸附仪(ASAP2050 型,美国麦克仪器公司)测定,分析气体为N2。

不同AC 粒径对填料机械强度的影响:采用填料的脱落率来表征其机械强度。取50 颗大小均匀填料与50 颗玻璃珠(直径4~6 mm)置于250 mL 玻璃烧瓶内,加入100 mL 去离子水,以转速400 r/min 进行搅拌,一定时间后将脱落下来的填料离心烘干,称重,采用下式计算其损失率。

式中:m为脱落下来的填料干重,g;m0为搅拌后填料干重,g。

每组试验设置3 个平行样,并在同一条件下重复2 次确定试验结果。

1.3.2 填料其他性能表征

填料切片,采用傅里叶红外光谱仪(FT-IR)(spectrum ll,美国珀金埃默公司)进行分析。信噪比为14 500∶1,分辨率为0.5 cm-1,波数为40~4 000 cm-1。

填料切片喷金,采用扫描电镜(日立SU9000 STEM/SEM 型)对填料的微观形貌进行分析。工作电压为15 kV,工作距离为7 mm。

分别取10 颗大小均匀的BM 填料、PU 填料、陶粒,进行灭菌处理后分别置于摇瓶内,注入5µL 乙苯,密封后置于120 r/min 的摇床中(30 ℃),定时测定填料对乙苯的吸附量。

将含等量生物量的BM 填料和游离复合菌粉,分别置于含100 mL 无机盐培养基的摇瓶内,利用盐酸和氨水调节无机盐培养基的pH 依次为7.2、6.3、5.1、4.1、3.0、2.1、1.0,向摇瓶内注入10 µL 乙苯,密封培养。通过检测24 h 后摇瓶内乙苯残余量,表征填料及复合菌粉对酸性条件的耐受性。

1.4 乙苯检测方法

采用气相色谱仪(Agilent 7890A)检测乙苯的气相质量浓度,配备FID 检测器,19091J-413 型毛细柱(30 m×320 µm×0.25 µm)。检测条件:柱温为200℃,检测器温度为300 ℃,进样口温度为150 ℃,载气为N2。

1.5 BTF 系统搭建

本试验采用的生物反应器为自行设计的立式BTF,BTF 由上下两段组成,每段塔体外径为80 mm,壁厚5 mm,填料高度约160 mm,填料有效体积为1 232 cm3,工艺流程如图1 所示。模拟废气由乙苯和空气均匀混合而成,采用逆流的操作方式,进口乙苯浓度为800~900 mg/m3,停留时间(EBRT)为27~72 s,对比BM 填料与PU 填料的性能差异。值得注意的是,装填BM 填料的反应器利用填料内部的菌种直接挂膜,装填PU 填料的反应器则采用等量菌种的液相挂膜法。营养液每周更换1 次,每4 h 喷淋30 mL。在整个试验过程中,2 个BTF 均在相同条件下运行。

图1 生物滴滤塔工艺流程示意Fig.1 Schematic diagram of bio-trickling filter

BTF 压降采用U 型压力计测定,测量精度为±5%。

1.6 BTF 运行条件

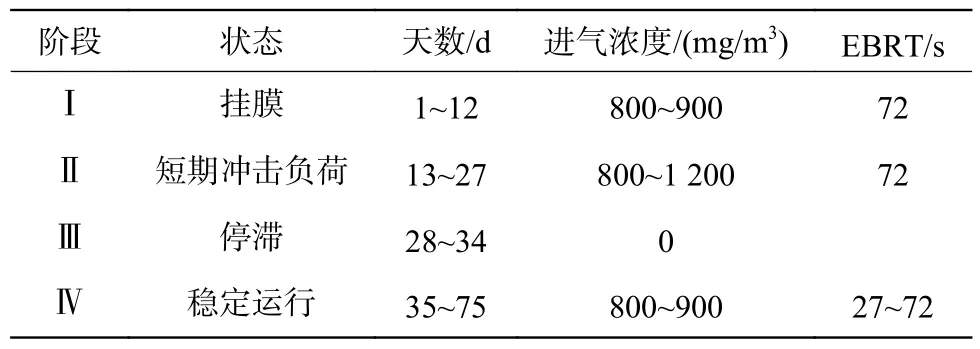

对于BM 填料运行性能的评价包括以下4 个阶段,各阶段运行期间填料性质稳定,且未出现溶胀破碎等问题,运行参数如表1 所示。

表1 生物滴滤塔运行条件Table 1 Operating conditions for bio-trickling filter

2 试验结果与讨论

2.1 填料AC 粒径优化

2.1.1 AC 粒径对填料孔隙结构的影响

分别制备了未添加AC,添加50、70、100 和200 目AC 的填料,对填料的比表面积进行分析,结果如表2 所示。从表2 可以看出,当未添加AC 时,BM 填料的比表面积仅为9.58 m2/g,AC 的引入对BM 填料的比表面积有较大的提升,并且当采用100 目的AC 时,填料的比表面积达到最大,是未添加AC 填料的6 倍。从孔径大小来看,填料所形成的孔为介孔结构,且添加AC 后,填料孔径减小。值得注意的是,当选用100 目AC 时,测得填料孔容最大,为1.15 cm3/g,相比于未添加的扩大了89 倍。孔径减小,孔容增大,比表面积大,更有利于填料对污染气体分子的吸附,从而使污染物更快被填料内部的微生物降解。

表2 不同粒径AC 的BM 填料比表面积对比Table 2 Comparison of specific surface area of BM filler with different particle sizes of AC

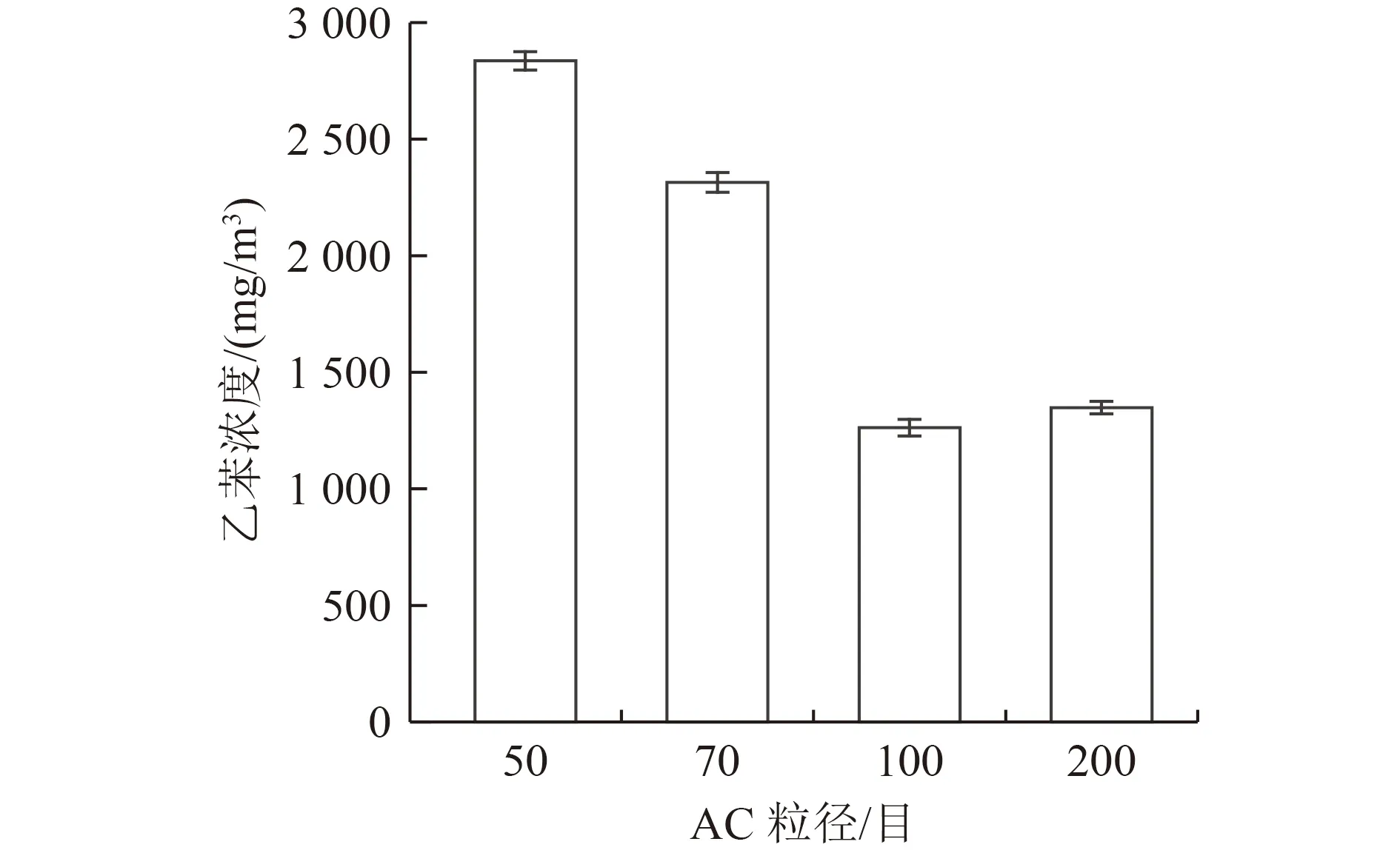

2.1.2 AC 粒径对填料降解性能的影响

为了探究AC 粒径对填料降解性能的影响,选用不同目数AC 制备填料,其对乙苯的去除性能如图2所示。添加不同目数的AC 所制得的填料在相同时间内对乙苯的降解效果明显不同。总体来看,随着AC 目数的增大,摇瓶内填料对乙苯的降解效果越好,并在达到100 目后趋于平稳。在选择AC 为100 目时,24 h 后摇瓶内乙苯浓度为1 262 mg/m3,对乙苯的去除效果最好。当AC 目数过小,由于其粒度较大,包埋过程中AC 在填料内部混合不均匀;适当增大目数,相同质量的AC 在填料内部分散更均匀,有利于AC 充分发挥其吸附作用,从而使填料具备更佳的去除率。

图2 AC 粒径对BM 填料降解性能的影响Fig.2 Effect of AC particle size on the degradation performance of BM filler

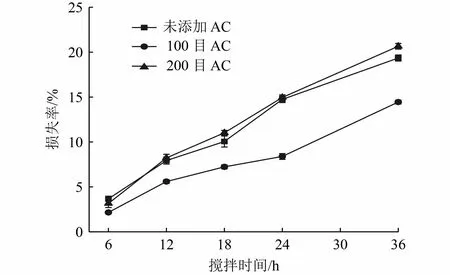

2.1.3 AC 粒径对填料机械强度的影响

填料的机械强度是决定填料使用寿命的重要因素。因为100 和200 目的乙苯去除率比较接近(图2),所以同时考察了200 目的机械强度,测试结果如图3 所示。总体来看,随着搅拌时间的增长,BM 填料的损失率呈现出缓慢上升的趋势。当搅拌6 h 后,添加100 目AC 的BM 填料的损失率为2.1%;将搅拌时间延长至36 h,其损失率仅为14.4%;继续延长搅拌时间,填料也未出现完全破碎的情况。而对于未添加AC 以及添加200 目AC 的BM 填料,在水力与玻璃珠撞击的双重作用下,其损失率始终高于添加100 目AC 的BM 填料,且随着试验时间的延长,二者差距愈加明显。可以看到,引入的AC 为100 目时有效提高了BM 填料的机械稳定性。这是因为,当AC 具备一定的粒度时,可在填料内部起到支撑作用。故选用100 目AC 进行BM 填料的制备。

图3 BM 填料机械强度测试Fig.3 Mechanical strength test of BM fillers

2.2 填料性能分析

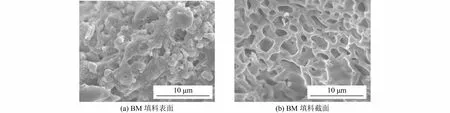

2.2.1 填料微观形貌

图4 为BM 填料的SEM 照片。从图4 可以看出,包埋填料表面粗糙,并存在孔道延伸到填料内部;填料内部形成致密的网状结构,极大增加了填料的比表面积,为微生物进行附着生长以及物质交换提供了充足的空间。

图4 BM 填料的扫描电子显微镜图Fig.4 Scanning electron microscopy images of BM filler

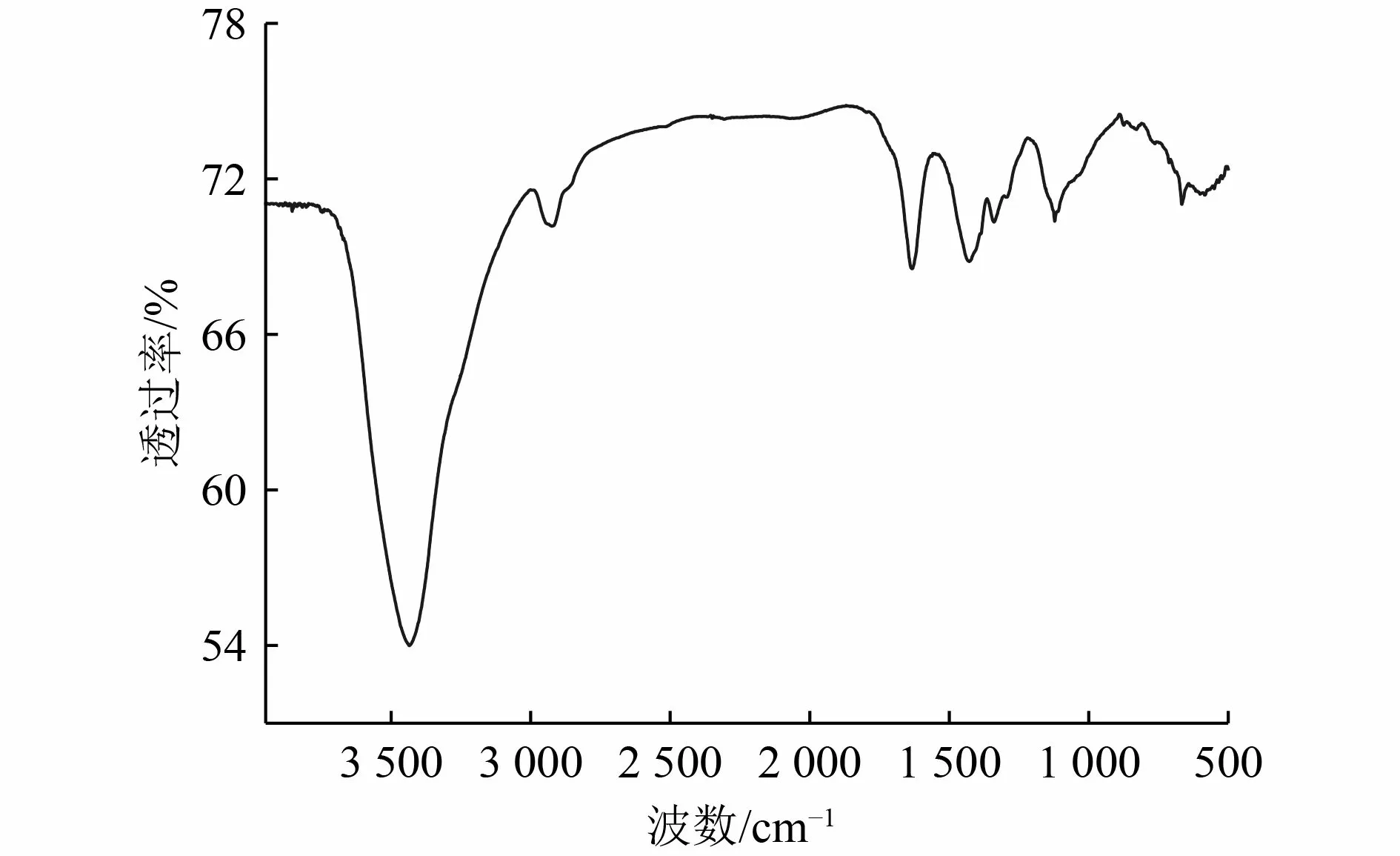

2.2.2 填料FT-IR 分析

由BM 填料的FT-IR 谱图(图5)可知,1 122、1 428、1 632 和3 435 cm-1处 的 吸 收 峰 依 次 为C—O—C 的伸缩振动峰、—COO-的对称振动峰、C=C 的伸缩振动峰以及多分子缔合的—OH 的伸缩振动峰[25-27]。填料表面存在的—OH 和—COO-为极性基团,使填料具有良好的亲水性,有利于微生物附着生长。王淑雅等[28]采用低温等离子体技术对PU 填料进行改性,引入了—OH 等亲水性基团,填料表面生物膜量增加。

图5 BM 填料的红外光谱Fig.5 FT-IR spectrum of BM filler

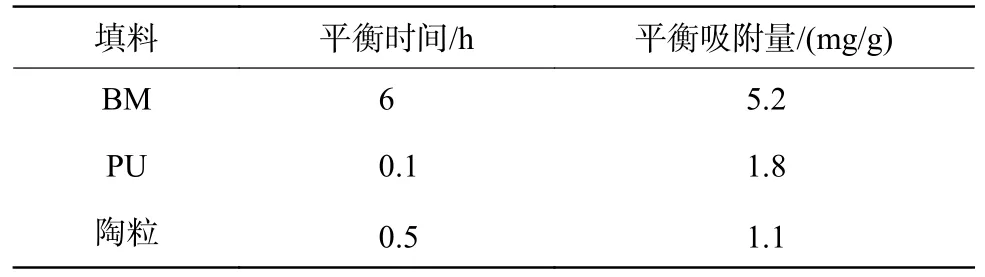

2.2.3 填料吸附性能

图6 为BM 填料对乙苯的吸附量随时间变化的曲线。由图6 可知,在吸附开始的前1 h,BM 填料对乙苯的吸附量迅速增加,吸附量为4.44 mg/g,达到了平衡吸附量的85%;随后吸附量保持缓慢上升的趋势,并在6 h 后达到吸附平衡。而对于PU 填料和陶粒,其对乙苯吸附性能如表3 所示。BM 填料的吸附量是PU 填料的2.9 倍,而对于乙苯的持续吸附时间高出PU 填料60 倍。不难看出,相对于常用的有机或无机填料,BM 填料对污染物具备更强的吸附能力。Yang 等[24]指出,良好的吸附性能可使污染物富集在填料内部,增强污染物与微生物细胞的接触,更易被填料内部的微生物降解。

表3 不同填料吸附性能对比Table 3 Comparison of adsorption performance of different fillers

图6 BM 填料对乙苯的吸附效果Fig.6 Adsorption effect of BM filler on ethylbenzene

2.2.4 填料对酸性环境的耐受性

微生物在降解VOCs 的过程中会产酸,从而使其生长代谢受到抑制[29]。BM 填料和复合菌粉在不同pH 下对乙苯的降解效果如图7 所示。随着无机培养基pH 的降低,BM 填料对于乙苯的降解效果并未出现较大波动,24 h 后摇瓶内乙苯残余浓度均在1 500 mg/m3以下,且在48 h 内完全降解。而对于游离复合菌粉,随着pH 的不断降低,其生物降解活性也不断降低。在pH 为1.0 时,24 h 后的乙苯残余浓度高达4 470 mg/m3,为BM 填料的3.5 倍。可以看到BM 填料能够在酸性条件为微生物提供一个稳定的生存环境,这一方面是来自固定化载体对微生物的保护作用[30-31],另一方面,BM 填料中含有的CaCO3可中和部分进入到填料内部的H+,进一步为微生物提供稳定的pH 环境。

图7 pH 对BM 填料和复合菌种降解乙苯的影响Fig.7 Effect of pH on the degradation of ethylbenzene by BM filler and composite bacteria

2.3 BM 填料性能评价

2.3.1 挂膜启动

挂膜启动阶段2 个BTF 运行性能如图8 所示。通入反应器的乙苯废气浓度始终保持在800~900 mg/m3,由于BM 填料具有较好的吸附性能,反应器在启动1 d 便达到了81%的去除率,在启动2 d 吸附达到饱和后去除率降至36%;随后BM 填料塔对乙苯的去除率稳步上升,启动6 d,去除率达到87%并保持稳定。而装填PU 填料的生物滴滤塔内微生物虽有丰富的碳源,但由于填料表面亲水性较差,不利于微生物附着生长[7],PU 填料塔去除率上升较缓,于反应8 d 去除率达到85%,并在之后保持稳定,至此两塔均完成了挂膜。相比于传统PU 填料,BM 填料具有挂膜时间更短、污染物去除率更高的优势。

图8 挂膜启动阶段BTF 运行性能曲线Fig.8 Operating performance of bio-trickling filter during the start-up stage

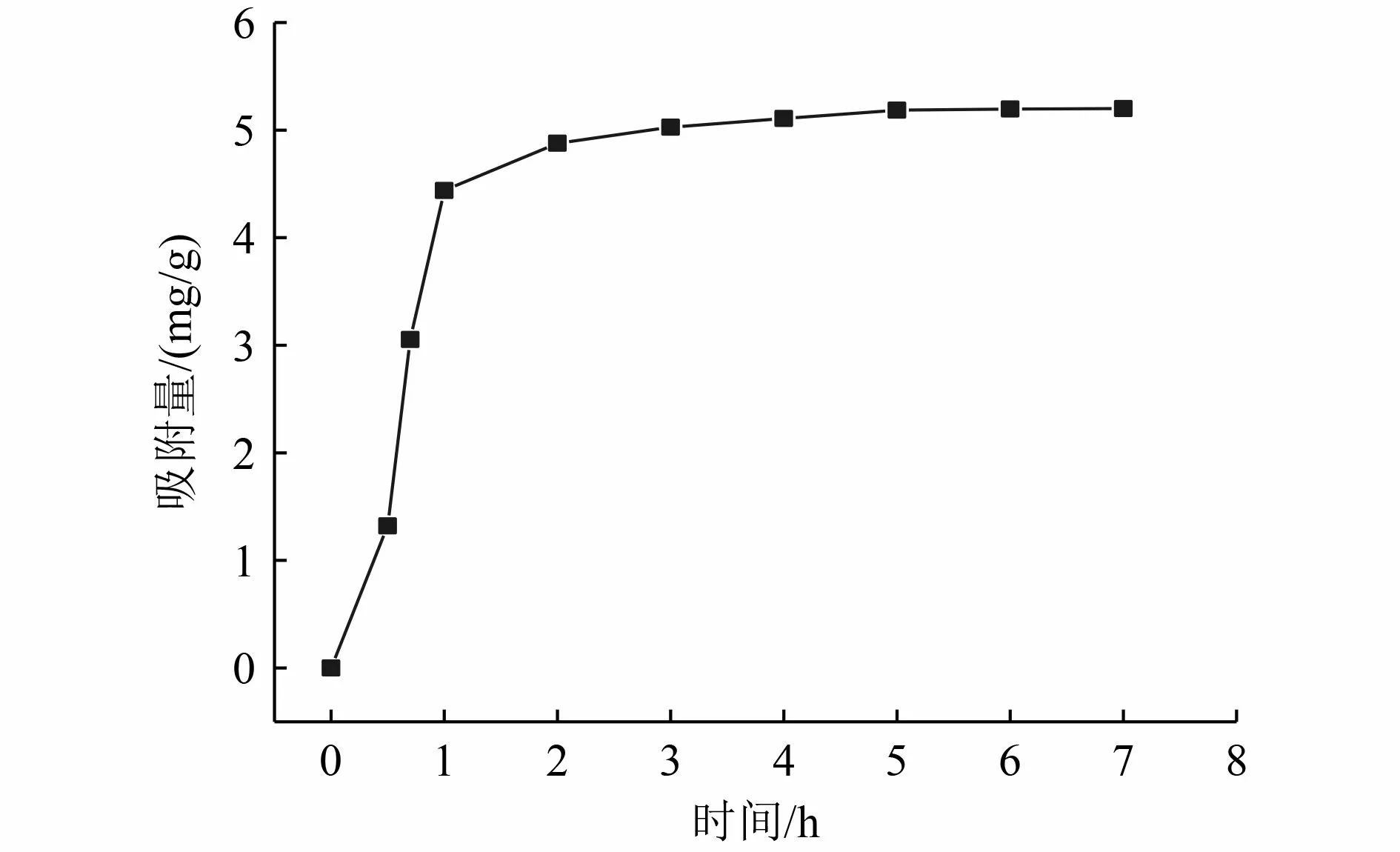

2.3.2 短期冲击负荷

在反应第13 天时考察入口乙苯浓度短期增加的情况下,BTF 的抗冲击负荷能力,结果如图9 所示。入口乙苯浓度从800 mg/m3增加到1 200 mg/m3,并持续1 d,随后降至800 mg/m3。污染负荷急剧升高导致PU 填料塔的去除率从88%降至65%,冲击负荷试验结束后,PU 经过6 d 恢复至88%;而BM 填料塔在面对冲击负荷时,其去除率仅由92.9%降至90.7%,并在冲击负荷结束后迅速恢复,随后去除率持续增加至100%。出现此现象应该是由于碳源的增加刺激了塔内微生物的生长。由此可见,在相同工况条件下,BM 填料塔表现出了更强的稳定性。

图9 冲击负荷对乙苯去除率的影响Fig.9 Effect of shock loading on removal efficiency of ethylbenzene

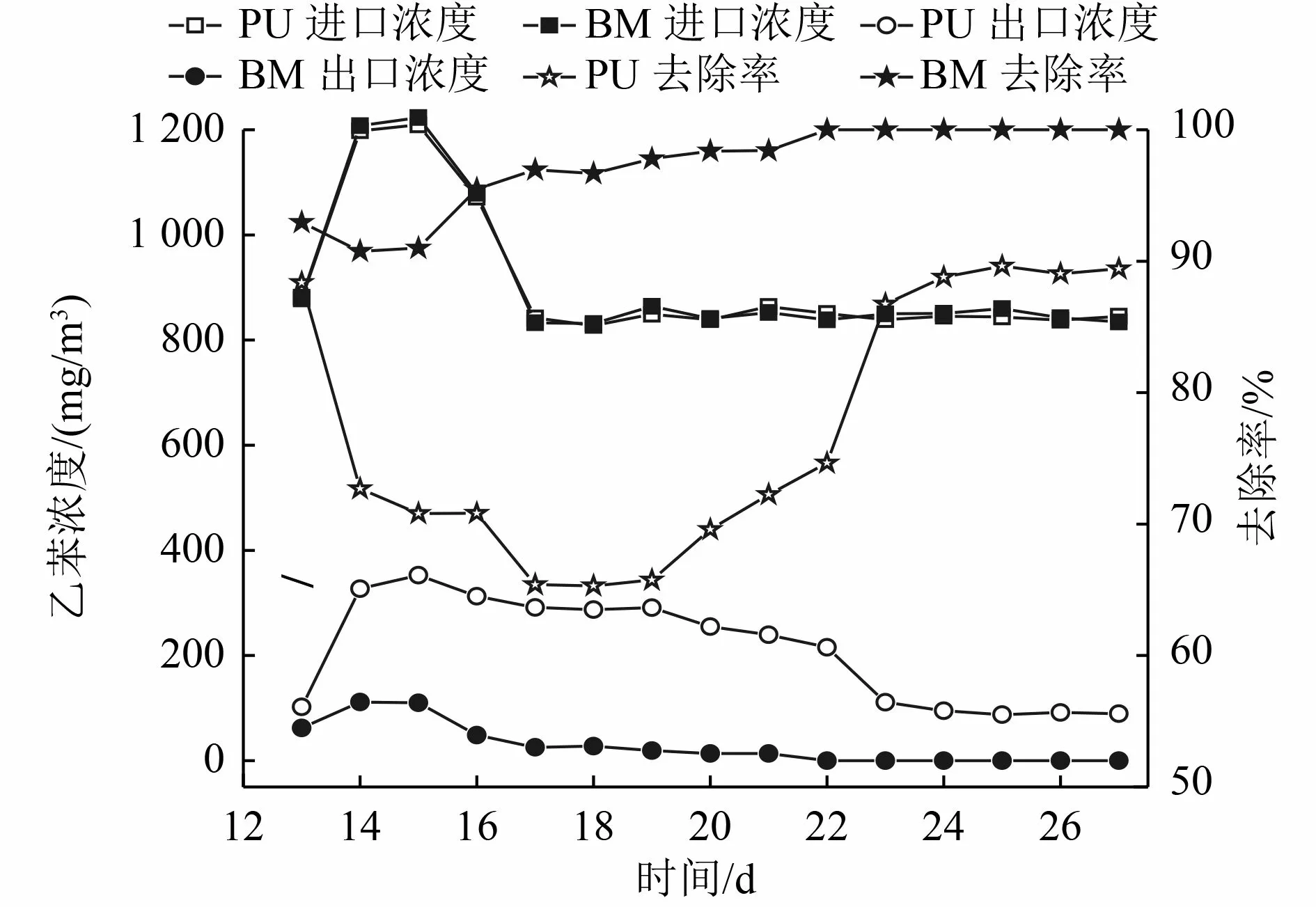

2.3.3 短期停滞对BTF 的影响

在BTF 稳定降解乙苯27 d 后进行7 d 停滞恢复试验,评估BM 填料塔和PU 填料塔的抗饥饿性能,结果如图10 所示。通入反应器的乙苯废气浓度保持在800~900 mg/m3,在停滞之前,BM 填料塔和PU 填料塔的平均去除率分别为100%和89%。停滞后重新启动,2 个BTF 的运行性能均受到了较大影响,BM 填料塔在启动1 d 去除率下降至85%,而PU 填料塔的去除率仅为76%,二者均在运行5 d 后恢复至之前水平。但总体来说,同一时期BM 填料塔对乙苯的去除率始终高出PU 填料塔6%以上。对比PU 填料塔,BM 填料塔在抗饥饿性能上更具优势。

图10 BTF 停滞恢复性能Fig.10 Restart performance after stagnation of BTF

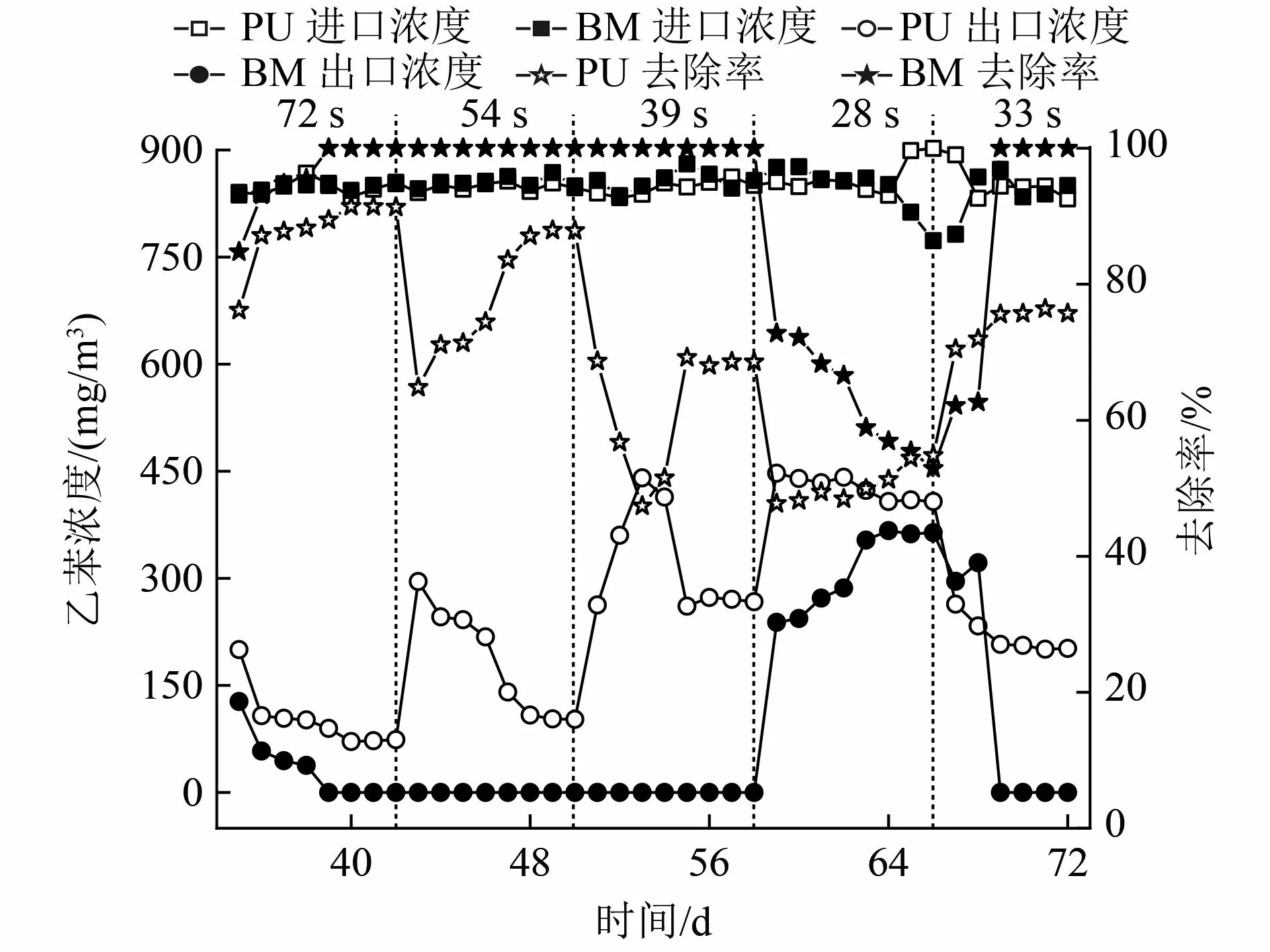

2.3.4 EBRT 对BTF 运行性能的影响

在停滞恢复后,研究了EBRT 对2 个BTF 性能的影响,结果如图11 所示。当EBRT 为72 s 时,BM 填料塔去除率可达到100%,说明在此条件下反应器有能力降解全部乙苯。随后在反应42 d 缩短EBRT 至54 s,在反应50 d 缩短EBRT 至39 s,并未对反应器性能造成影响,2 个阶段包埋填料塔去除率均稳定在100%。而对于PU 填料塔,当EBRT 由72 s降至54 s,乙苯的去除率最终分别稳定在91%和88%,继续缩短至39 s 后,反应器去除率下降至47%,最终稳定在68%左右。卢仁钵等[32]装填陶粒进行乙苯的BTF 降解,乙苯浓度为600 mg/m3,EBRT 从68 s 降至45 s,其去除率由94%降至82%左右。可以看到,在EBRT 缩短的情况下,BM 填料塔相比陶粒、PU 填料塔具有更高的稳定性。

图11 停留时间对生物滴滤塔运行性能的影响Fig.11 Effect of EBRT on operational performance of bio-trickling filter

当EBRT 继续缩短至28 s,BM 填料塔去除率出现大幅下降,由最初的100%降至53%,对乙苯的处理能力与PU 填料塔相当。一方面污染负荷过高,达到了BM 填料塔的处理上限;另一方面,BTF 运行53 d,BM 填料塔开始出现压降(图12)。当EBRT 继续缩短至28 s 时(反应58~66 d),BM 填料塔压降迅速上升至157 Pa,这说明污染负荷的升高已经引起了塔内微生物的大量积累[33];PU 填料由于自身孔隙率较大,且微生物不易附着生长[34],在运行过程中压降始终为0。当延长EBRT 至33 s,同时切断BM 填料塔的营养液供给,可以看到压降爬升速度明显减缓,最终稳定在274 Pa,去除率也回升至100%,此时PU 填料塔的去除率仅为75%。

图12 BTF 内压降的变化Fig.12 Changes of pressure drop in bio-trickling filter

2.3.5 营养液pH 的变化

营养液每7 d 进行1 次更换,在反应35~41 d 分别测定2 台BTF 营养液的pH,结果如图13 所示。营养液初始pH 均为7.6,由于反应器在运行过程中,微生物分解污染物会产酸,PU 填料塔的营养液pH 不断降低,反应41 d 后降至6.4,而BM 填料塔的营养液pH 始终保持在中性,为微生物的生长提供了稳定的pH 环境。这可能是因为BM 填料内含有CaCO3,可中和细菌所产生的酸,从而较好地维持微生物的活性与BTF 系统的稳定性。

图13 营养液pH 变化Fig.13 Changes in the pH of nutrient solution

3 结论

(1)以PVA、SA 为固定化载体,辅以AC、CaCO3与复合菌粉制得BM 填料,并研究了AC 粒径对填料比表面积、机械强度及降解性能的影响,在AC 粒径为100 目时,填料性能最优。

(2)BM 填料表面存在大量—OH、—COO-等亲水基团,有利于微生物附着生长;BM 填料对乙苯具有较好的吸附性,吸附量可达5.2 mg/g;同时,BM 填料在酸性环境下仍具备稳定的降解活性。

(3)BM 填料在BTF 系统中具备良好的稳定性,在连续运行75 d 依然对乙苯保持较高去除能力。保持入口乙苯浓度在800~900 mg/m3,BM 填料塔可在6 d 内成功启动,而PU 填料塔需要8 d;在经历短期冲击负荷、停滞重启及EBRT 变化期间,BM 填料塔相较PU 填料塔表现出了更高的稳定性及污染物去除性能。