广东省建筑陶瓷行业能效水平及节能技术应用分析

2023-11-30梁喆

梁喆

(广东省节能中心,广州 510000)

1 引言

陶瓷行业产品包括建筑陶瓷、卫生陶瓷、日用陶瓷和艺术陶瓷等,其中建筑陶瓷是陶瓷行业最主要的产品,也是行业能耗最主要的来源。我国建筑陶瓷产量占世界总产量的比例超过60%,是世界上最大的建筑陶瓷生产国和消费国[1],广东省是全国建筑陶瓷最重要的生产基地之一。近年来,受下游房地产市场低迷等因素影响,建筑陶瓷行业整体经营形势不佳,《广东省“两高”项目管理目录(2022 年版)》将建筑陶瓷制品制造分类下所有企业纳入“两高”企业管理,对行业节能降耗提出了更高的要求。一方面随着市场需求下滑,行业能源消费总量稳定下降,单位产品能耗因生产线开工率下降而波动;另一方面随着部分瓷砖产品向加工工艺复杂的高附加值产品转型,单位产品能耗持续下降面临一定的阻力。行业实现绿色发展需要持续强化节能技术的推广应用。

2 广东省陶瓷行业生产及能源消费现状

据不完全统计,广东全省共有约700 条建筑陶瓷生产线,约占全国瓷砖生产线的四分之一。目前,全省建筑陶瓷企业及产能主要分布在肇庆、佛山、清远、云浮、江门等地,5 个地市企业数量、总产值、产品产量占全省比例超过80%。

陶瓷行业窑炉能耗占全厂能耗的比重可达60%~80%[2-3],喷雾干燥能耗占全厂能耗的比重约20%[4],是建筑陶瓷生产工艺过程中主要耗能环节,行业最主要的能源品种是煤和天然气。近年来,广东省大力推进陶瓷行业煤改气工程,目前除个别不满足条件的区域外,全省85%以上的建筑陶瓷企业均完成了煤改气。

2.1 生产经营形势

建筑陶瓷行业与房地产市场深度关联,房地产需求减弱导致建筑陶瓷市场持续萎靡,广东省内多数企业开窑率不足50%,部分企业已停产。另一方面,煤炭、天然气及大宗原材料持续上涨且长时间维持高位,给企业生产成本带来巨大压力。行业能源成本占生产成本比例从2020 年的约31%升高到2022 年底的超过40%,相较于尚未开展煤改气的外省陶瓷企业,省内产品竞争力显著下降。2023 年第一季度全省建筑陶瓷产量继续下滑,部分企业对未来市场和经营预期仍不乐观。

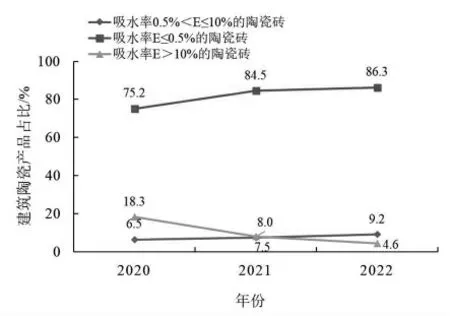

建筑陶瓷行业主要产品结构逐渐向高附加值类产品转型。广东省建筑陶瓷企业主要以生产低吸水率产品为主,2020 年以来,随着陶瓷大板、岩板(通常吸水率E<0.05%)在浴室柜面、衣橱柜面、厨房台面等家居领域应用需求不断提高,行业内企业逐渐淘汰高吸水率产品(如吸水率E>10%的陶瓷砖),转向生产高附加值的低吸水率产品(见图1)。

图1 不同类型建筑陶瓷产品占比变化情况

2.2 能源消费现状

总体看来,广东省建筑陶瓷行业能源消费总量逐年下降,低碳能源比例不断提高。根据行业统计数据,2021年全省建筑陶瓷行业综合能源消费量同比下降16.0%,2022 年同比下降17.5%。其中行业经营形势不佳,产品产量下降起到了决定性作用,以行业最主要产品吸水率E≤0.5%的陶瓷砖为例,2022 年该类产品产量同比下降13.3%,行业产能利用率仅约63%。

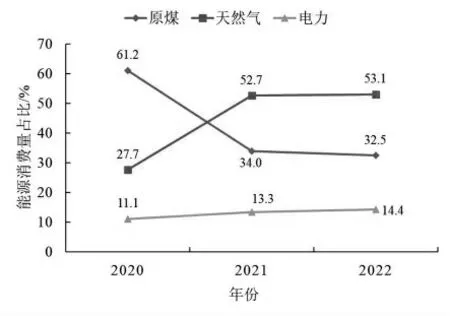

此外,广东省建筑陶瓷行业能源消费总量同比下降的另一个主要原因是行业能源消费结构持续得到优化,相关节能技术的持续推广应用。同样以吸水率E≤0.5%的陶瓷砖为例,2022 年该类产品行业平均单位产品能耗同比下降5.7%。通过近年来行业煤改气的推进实施,建筑陶瓷行业低碳能源比例持续提高,同时煤改气结合用能工艺和设备改进,可以获得较显著的节能效果[5]。自2020 年以来,行业能源消费结构中电力消费占比略有提高,原有能源消费结构中约一半以上的原煤由天然气替代(见图2),同时一批陶瓷企业持续推动窑炉生产线技改升级,生产线趋于数字化智能化,对于行业提高能源利用效率以及未来行业尽早实现碳达峰将产生十分积极的影响。

图2 行业主要能源消费结构变化情况

3 行业能效水平及对标情况

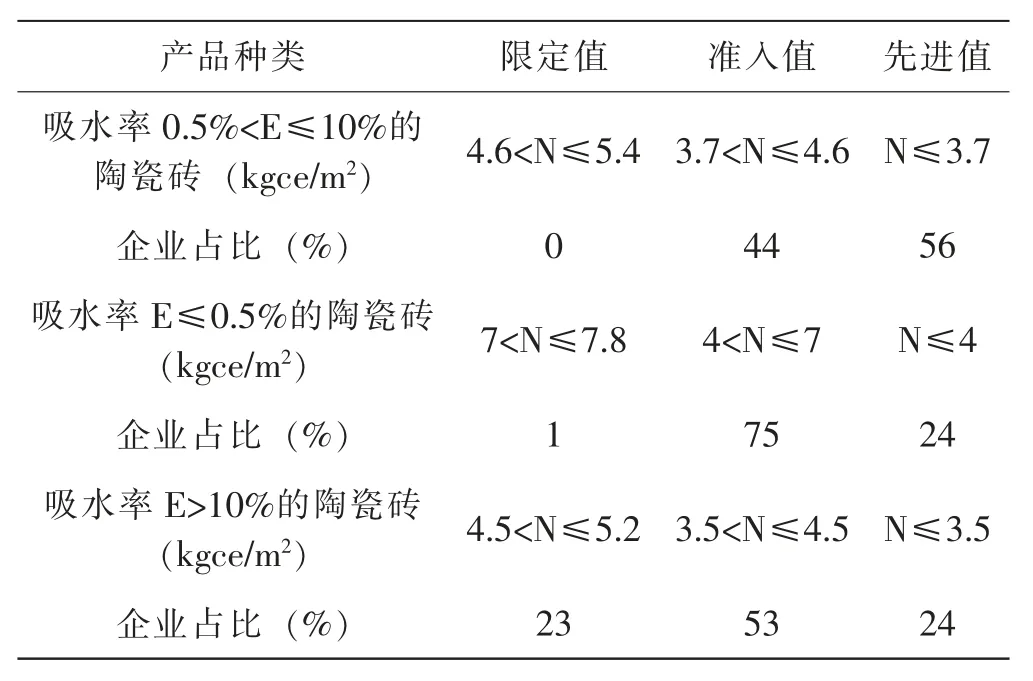

根据《高耗能行业重点领域节能降碳改造升级实施指南(2022 年版)》(建筑、卫生陶瓷行业节能降碳改造升级实施指南)数据显示,截至2020 年底,全国建筑、卫生陶瓷行业能效优于标杆水平的产能占比小于5%,能效低于基准水平的产能占比小于5%;同时提出到2025年,建筑、卫生陶瓷行业能效标杆水平以上的产能比例均达到30%,能效基准水平以下产能基本清零。经实际监测统计,2022 年广东省吸水率0.5%<E≤10%的陶瓷砖、吸水率E≤0.5%的陶瓷砖和吸水率E>10%的陶瓷砖的平均单位产品能耗对标《建筑卫生陶瓷单位产品能源消耗限额》(GB 21252-2013)和《高耗能行业重点领域能效标杆水平和基准水平(2021 年版)》(两个文件中先进值与标杆水平一致,准入值与基准水平一致),均达到准入值和基准水平。如按生产企业整体统计,近30%企业单位产品能耗达到标准先进值和能效标杆水平,约66%的企业单位产品能耗达到标准准入值和能效基准水平,约5%的企业单位产品能耗达到标准限定值、但未达到能效基准水平。其中,生产吸水率0.5%<E≤10%陶瓷砖的企业单位产品能耗均达到了标准准入值及能效基准水平,56%的企业单位产品能耗达到了标准先进值和能效标杆水平;部分生产吸水率E≤0.5%的陶瓷砖和吸水率E>10%的陶瓷砖企业单位产品能耗未达到标准准入值和能效基准水平,占比分别为1%和23%,不存在超能耗限额标准企业,但与指南相关目标要求仍有一定差距。

表1 2022 年各类型陶瓷砖企业对标达标情况

4 节能技术应用现状及趋势

建筑陶瓷行业节能技术应用主要聚焦在窑炉和喷雾干燥塔。根据调研数据统计,广东省建筑陶瓷行业传统成熟的节能技术(包括采用节能燃烧器、加强余热利用、采用新型保温材料、降低泥浆含水率、烟气加热助燃风等)应用较普遍,采用3 种以上技术的企业占比超过97%;但干法制粉工艺、低温快烧技术、宽体窑炉等节能效果显著的技术应用比例不高,值得进一步推广应用。

4.1 干法制粉工艺

目前建筑陶瓷企业通常采用湿法制粉工艺,其主要环节喷雾干燥过程中需蒸发大量水分导致生产能耗较高,推广干法制粉工艺可实现能耗的大幅度降低。佛山市某陶瓷企业2015 以来对原湿法生产线进行改造,经实测,采用陶瓷粉料高效节能干法制备技术后相比改造前湿法制粉单位产品能耗下降超过40%。相关研究显示干法制粉技术可减少陶瓷制粉过程约60%左右的能源消耗,但实际应用中,推广干法制粉还需结合具体生产工艺进一步解决原料分散、杂质去除、粉料适应性等技术问题[6-7]。

4.2 低温快烧技术

据热力学平衡计算,陶瓷生产过程中烧成温度降低100℃,单位制品热耗降低约10%;烧成时间每缩短10%,产量可增加10%,单位制品热耗可降低4%左右[3][8]。要实现陶瓷的低温快烧,除需要选用合适的烧成工艺和热工设备外,最关键的是要优化配方,如利用低温熔剂原料和开发新型烧成添加剂等,相关材料需要结合企业原料特性和产品种类进一步研究。

4.3 宽体窑炉

陶瓷窑炉的长度、宽度对企业生产效率和单位产品能耗有明显影响。窑炉宽度增加,单位制品热耗降低,同时窑墙与外界散热减少;窑炉内宽和内高一定,窑炉长度增加,单位制品热耗降低,烟气带走的热量减少[3][9]。通过合理设计窑炉结构,可获得较大的节能效益。调研数据显示广东省陶瓷辊道窑采用宽断面、长窑的企业占32%,仍有近70%的企业可通过该项技术以实现节能。

针对喷雾干燥环节节能降耗,《国家工业和信息化领域节能技术装备推荐目录(2022 年版)》建材行业节能提效技术中收录的陶瓷集成制粉新工艺技术,采用机械脱水和充分利用窑炉各类低温余热干燥等工艺取代传统喷雾干燥塔;《广东省节能技术、设备(产品)目录(2021 年本)》收录的陶瓷干法微煤直喷燃烧技术,用于替代喷雾干燥塔水煤浆燃烧炉,以上两项技术均是广东省企业自主研发成果,对降低陶瓷制粉能耗效果十分显著,是“十四五”期间行业值得重点推广应用的技术。

此外,部分陶瓷行业前沿技术,如氢能利用、电烧窑、微波干燥等技术,仍需要持续开展技术创新和研发。加强节能技术推广应用将对行业实现碳达峰和碳中和发挥重要作用。

5 结语

受下游市场需求等影响,建筑陶瓷行业近年来面临比较严峻的经营形势;天然气等能源及原材料价格上涨,能耗双控及碳减排政策的实施,对行业未来发展路径选择提出了更高的要求。陶瓷行业企业在持续改进工艺和升级产品结构的同时,要深挖各个生产环节的节能潜力,广泛推广应用节能新技术和新工艺,提升产品竞争力和绿色化水平,推动实现行业高质量发展。