低压异步电动机轴承响原因浅析

2023-11-30赵雪丰

赵雪丰

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

在当今社会可持续发展的过程中,电动机作为动力输出的主要电气设备,广泛用于钢厂、煤矿、石油石化、水利、航空,甚至核电和军工等领域,人们生活的各个领域也需要应用于相应的电动机设备,而电动机本身作为电能转化为机械能的基本装置在整个工业生产过程中电动机的运行质量起着重要的作用。电动机作为机械动力生产输送和应用的基本装置,占有踞举足轻重的地位。因此,提高电动机的制造工艺质量具有非常重要现实意义。本次研究主要对以往的电动机轴承响故障的相关数据进行分析, 确定可能影响电动机轴承响相关因素并进行研究和试验,从工艺方法、电动机制造质量、运输等方面查到原因,提出解决措施,并推广应用。

1 电动机轴承响的危害

电动机相对于其他旋转设备一样,在运行过程中会产生声音,这已经是一种普遍现象,但长期的剧烈轴承响会给电动机带来很大的危害。电动机轴承响会加速轴承微小磨损,将会使电动机轴承滚珠与保持架之间持续相互摩擦,长时间使用会使轴承微小磨损持续扩大,轴承正常使用寿命大幅度降低,增加机械损耗,使电动机效率性能下降;增加了电机运转时的轴承温度,严重时会造成轴承与轴抱死,甚至烧坏绕组,导致停产。电动机长时间运转发出频繁的噪声还会影响周边环境,形成噪音污染,同时长时间轴承响会使操作工人心情烦躁,造成安全事故。因此解决电动机轴承响问题可以有效地解决以上问题,解决用户困扰,避免造成负载停机,耽误生产,给用户造成损失。为产品供应链提供稳定的动力保证。

2 电动机轴承响的分类

轴承响是一个常见、多发的现象,但究其原因却是由很多种因素共同作用导致的,通过对以往轴承响电动机的数据收集,以及电动机拆检后的分析验证等,初步得出电动机轴承响原因主要分为四大类,分别为轴承润滑不良、轴承污染、轴承损伤、轴承结构等因素,可以结合便携式状态检测仪、润滑脂测试分析包、三坐标检测仪等设备加以确定故障电动机是以哪类轴承响为主要原因。

2.1 轴承润滑不良

2.1.1 轴承进水对电动机轴承响的影响

生产中使用的部分电动机开始时轴承响值符用户的要求。在使用一段时间后,发现电动机轴承响声音变大,原因是因为使用厂家的电动机在长时间运转过程中轴承进水导致轴承内部润滑脂润滑不良或轴承上锈,特别是沿海、多雨城市,轴承旋转过程中滚珠与内、外圈受力不均导致轴承异响。电机轴承内部进水的原因很多,例如轴承外盖与轴承套端面之间由于安装不紧靠出现缝隙,此问题的发生将导致水直接从缝隙进行轴承内部,再例如由于从电机注油管螺纹连接处有缝隙导致进水或者直接从注油管处进水。解决此类问题也很简单,可以通过使用聚四氟乙烯带、704结构胶及689机械密封胶等多种方法将螺纹处进行密封,可防止雨水进入轴承。

2.1.2 润滑脂对电动机轴承响的影响

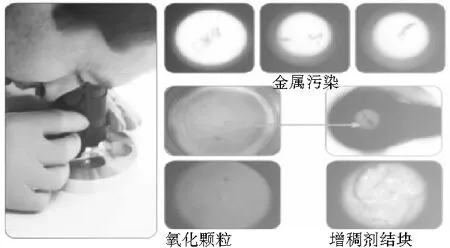

润滑脂失效是导致轴承异响的关键因素之一,在电机装配过程中需要对轴承注满润滑脂,若润滑脂在开封后较长时间暴露在空气中可能会发生变质变色,此时若将变质后的润滑脂补充到新轴承内,装配后的轴承由于润滑失效导致轴承异响,我们可以借助便携式润滑脂测试分析工具,如图1、图2所示,对润滑脂的稠度、分油特性、污染情况进行检测。对电机轴承室是否存在污染问题、润滑脂加注过少等问题提供判断依据。

图1 轴承污染示意图

图2 润滑脂测试分析工具示意图

轴承润滑脂注脂量也是影响轴承响因素之一,若注脂量无法按满足轴承要求,润滑脂加注时没有具体的重量控制,导致部分电机在润滑脂加注时可能导致润滑脂过少或者过多,因此影响轴承油膜厚度,导致运行时轴承异响或者轴承温度高,此时需要进行润滑脂定量计算,方便操作者定量注润滑脂。

电机运行一段时间后需要定期加注润滑脂,若补充润滑脂的时间间隔不对,也会导致轴承润滑不良,需要注意的是再润滑的润滑脂必须与初始润滑脂一致。在润滑的填充量在轴承初始注脂量的50%~80%。在保证安全的前提下,应在轴承仍有温度且运转时进行注脂,如果安全,可以在轴承停止转动之前注脂。

2.2 轴承污染

2.2.1 轴承安装工具污染

在电机轴承安装的过程中需要一些工装或设备等进行辅助装配,当工具与轴承配合部分受到污染时,会导致轴承内部污染,注油后无法保证油膜厚度,例如轴承压装机上的轴承装压胎、安装轴承时佩戴的隔热手套等,如图3所示,因此保证安装工具清洁,避免轴承内进入杂质是确保轴承正常运转的条件之一。

2.2.2 轴承安装环境污染

轴承安装环境也同样重要,为了工艺布局合理规划,通常工厂轴承装配区与其他区域混在一起,会导致和其他工序的灰尘、颗粒、油污等污染物交叉污染,即使是一根头发丝也会影响轴承正常运转,如图所示,若工厂环境恶劣,可以将轴承装配区域进行封闭来达到避免轴承污染。

2.3 轴承损伤

2.3.1 零部件质量不合格

研究机座、端盖形位公差对轴承响的影响程度,选取在产电机,分别测量机座、端盖形位公差来对比分析,确定机座、端盖形位偏差对电机轴承响的影响规律。根据测得结果将机座与端盖形位公差分类,并加以选配,将数据变化程度相近的机座与端盖一一对应安装,整机装配完后做轴承响试验。结果显示机座与端盖形位公差在满足要求不超差时,轴承无异响;形位公差越好对电机轴承响影响越小;机座与端盖止口端跳对轴承响有一定影响。

在实际电动机机座、端盖制造中,由于壁较薄极易变形,因此对其使用装夹进行加工是十分困难的,在加工过程中难免会引起变形,特别是机座止口、端盖轴承室和止口的圆度、同轴度、端面跳动等形位公差超差,导致电动机在整机装配后轴承受力不均,产生异响。通过对薄壁铸件进行退火热处理、更改材质等方式提高铸件刚性,同时粗精车之间48小时时效处理,保证铸件加工后不易变形,从而在铸件形位公差方面保证电动机运行的稳定性。

2.3.2 轴承装配不规范

在轴承装配过程中暴力装配会导致轴承发生损伤,随着电机持续不断运转,轴承受损部分不断扩大,轴承响声音也会不断加大,所以装配过程中使用无损敲击棒装配轴承可以解决此问题,或者采用智能提升机等装置实现轴承精准装配。

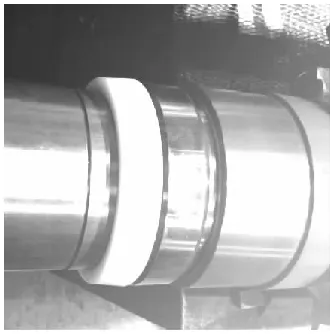

通过对电机轴承响反馈信息单的研究,发现部分电机轴承响的原因为滚柱轴承内圈有轴向划痕,这种划痕是在轴承安装的过程中滚柱对内圈的轴向滑动产生的,最终导致电机在到达用户现场时发生轴承响故障。此种情况可以根据轴承内圈尺寸以及轴的尺寸绘制锥形导套工装,如图4、图5所示,工装采用尼龙材质,外形轻巧易于使用,通过此工装能引导轴承外圈安装,起到一定的导向作用,能消除滚柱轴承安装时对内圈造成的划痕。

图5 锥形导套示意图

2.3.3 电机运输导致轴承受损

在实际生产中有部分电机在场内试验合格,发货到用户使用后,轴承有异响,分析可能是由于运输过程中转子不间断的振动产生轴承伪布氏压痕导致的,伪布氏压痕不是由超过弹性极限的负载产生的塑性变形,而是由反复微动摩擦产生的磨损损坏。这跟轴伸固定器有直接关系,根据电机轴承结构对球轴承进行轴向固定,柱轴承进行径向固定,并考虑轴伸保护器价格成本,选取合适结构的轴伸保护器确保电机在运输过程中不会因振动磨损。

2.4 轴承结构

为使轴承获得良好的运行状态,轴承选型是至关重要的,首先深沟球轴承和圆柱滚子轴承必须承受一定的最小负荷,否则电动机在运行过程中轴承会打滑,进而导致噪声大温度高,同时我们还要保证合适的安装后游隙,也就是工作游隙,深沟球轴承的轴向游隙远大于径向游隙,约8~10倍。两个深沟球轴承的布置中,要加弹簧预紧,可以减小运转初期游隙带来的噪音。

2.5 其他轴承响

除此之外,也有其他原因导致轴承异响,例如轴承本身的质量、轴电流腐蚀、润滑脂粘度、内外圈不合适的配合导致的微动腐蚀、负载的振动及电机运行温度等等,这里就不一一细说了,总之不管是什么原因,最终都会导致电机轴承寿命大幅度降低,因此无论是从环保的角度减小噪音,还是从质量的角度保证轴承寿命,对用户及电机生产厂家都是非常重要的。

3 结语

电动机作为工业生产的主要动力,其在工业发展中的地位和作用是巨大的。在制造业中,电动机的运行直接影响整个产业的可持续发展,电动机的制造质量对生产型企业的产业链的发展有着非常重要的影响。本文以低压电动机为研究对象,利用便携式状态检测仪、润滑脂测试分析包、三坐标检测仪以及新工艺试验等,经过数据分析对比,更好的确定了影响低压电动机轴承响的因素,对今后低压异步电动机轴承响问题处理分析提供了思路和经验。对于我国电机轴承响质量问题的研究,促进生产企业整体的制造水平来说,有着非常重要的意义。