综采放顶煤工作面运输机驱动部推拉装置的改进设计

2023-11-30王捷

王 捷

(山西焦煤西山煤电东曲矿,山西 古交 030200)

1 东曲矿28808 工作面概况

山西焦煤西山煤电东曲矿位于山西省古交市汾河南岸,井田面积13.89 km2,井田工业储量28266.25 万t,可采储量24386.513 万t,主采4 号、8 号、9 号煤,设计生产能力为150 万t/a。28808 工作面位于二采区南翼,走向长度3957 m、倾斜长度265 m,煤层平均厚度为5.4 m。工作面配备:JOY-2×1000 前、后部输送机;ZFY10200/25/42D 型支架;RMIS375+S300 型乳化液泵[1]。

东曲矿井下工作面机头由于前、后部输送机、组合支架、转载机布置分离、运行分步,特别是输送机和转载机的分离搭接模式,对机头过渡的工程质量提出更高要求,过渡的好坏直接影响着生产能否连续推进和安全,主要原因是由于煤机在机头截割完三角煤后推溜移动机头驱动部时,机头驱动部由于电机和减速器的质量大,安装位置靠端头支架侧,造成机头驱动部重心向端头支架侧倾斜,堆积在驱动部前部中部槽下方的浮煤必须及时清理,否则会引发机头驱动部上翘,影响割煤质量事故。同样,后部输送机头尾驱动部整体重心向支架侧倾斜,在驱动部拉移过程中驱动部底座破坏底板,支架和驱动部间会堆积有矸煤,必须及时清理,否则后部输送机机头、机尾驱动部与两端头架间的浮煤将越积越多,会造成机头、机尾整体上浮,造成生产安全事故。另外,上述两种现象还易导致机头推进速度过慢,集中来压很容易造成机头组合支架压死现象,造成生产事故[2]。

针对上述情况,目前东曲矿在综采放顶煤工作面实际生产过程中,前部输送机机头普遍采用:煤机到机头通过反复扫刀并带着煤机推机头,利用煤机重力压着机头驱动部向下沉,利用煤机滚筒将机头中部槽处浮煤实时清理,确保机头驱动部保持相对水平推进;后部输送机机头、机尾安排一名专职清理浮煤工人,清理时机头岗位监护作业,确保每刀及时安全清理,干净到位。

针对上述问题,我队结合实际情况,经过前期方案探讨分析、现场加工设计、安装,形成了前部输送机机头调平装置和后部输送机机头和机尾起底离矸装置设计,很好地解决了上述存在的问题,该装置在28808 工作面进行了实践应用,效果理想。

2 前、后部刮板输送机驱动部推拉装置改进设计

2.1 前部输送机机头调平装置设计

2.1.1 设计方案

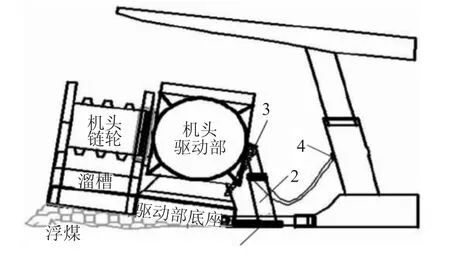

基于JOY-2×1000 前部刮板输送机机头驱动部正常状态分析,结合机头驱动部上翘状态原因分析,针对性地增设了机头驱动部的调平装置,如图1 所示。

图1 机头驱动部加设调平装置示意图

综放面前部输送机机头在推移前进过程中,必然受到浮煤阻力影响,加之机头驱动部和电机重力,使得机头整体重力向支架侧倾斜,必然出现浮煤垫底状况。为了避免浮煤的出现,在机头驱动部前方加设了调平装置,该装置主要由油缸底座、油缸、40 t 传导链、双向锁组成。其中,油缸底座的主要作用是在驱动部底座推移过程中,通过耳座与驱动部底座连接,实现油缸的跟随移动和移动油缸一侧的固定;油缸的主要作用是根据工作采场条件给予40 t 传导链不同的推力;40 t 传导链的主要作用是将油缸伸缩推力传递至机头驱动部底座;双向锁的主要作用是控制支架提供的进回液,进而控制油缸伸缩量的稳定性[3]。

2.1.2 工作原理

主要是通过支架电磁阀操作实现油缸伸缩动作。油缸伸时,40 t 传导链受力F,传导链将力传导至驱动部底座,加上驱动部和电机自重Mg,通过对机头驱动部投用调平装置受力分析可知,驱动部底座受到F合力,这样在机头端头支架推移过程中,只要油缸伸缩量一定受力恒定,驱动部底座始终有一个合力作用,从而使得浮煤压实或推挤至中部槽前方,实现和机头中部槽带载煤机推移一样的作用,从而实现机头驱动部随着巷道底板相对水平推移[4]。

2.2 后部输送机机头和机尾起底离矸装置设计

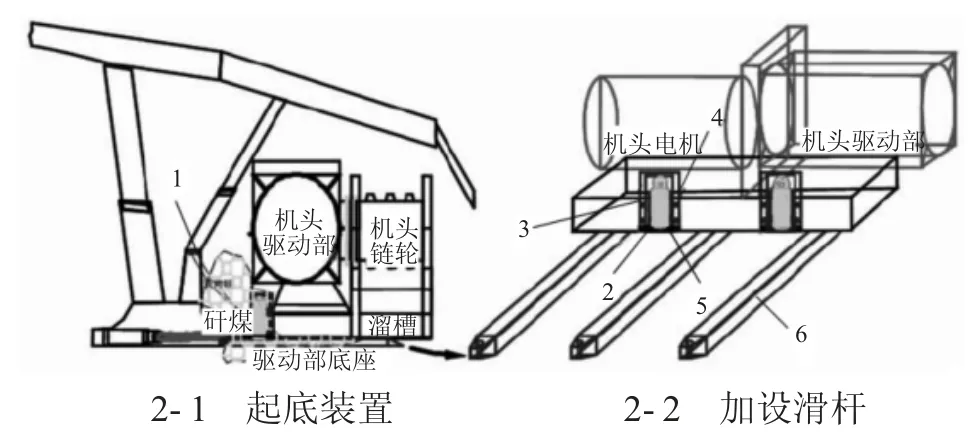

基于JOY-2×1000 后部输送机机头和机尾驱动部正常状态受力分析,结合机头和机尾驱动部拉移积矸煤状态分析,针对性地增设了机头和机尾驱动部滑杆和起底装置,如图2 所示。由起底装置、滑道、电磁阀等部件组成的起底离矸装置,解决了综采放顶煤工作面后部输送机机头和机尾无须人工清煤情况下的正常生产过渡。

图2 机头和机尾驱动部加设滑杆及起底装置示意图

从机头和机尾驱动部拉移积矸煤状态可知,机头、机尾减速器和电机质量大于中部槽,驱动部整体重心向支架侧倾斜,造成摩擦阻力集中到驱动部底座前端处,在端头架拉后溜油缸动作过程中,在驱动部底座堆积煤矸。

为了减少摩擦阻力,同时不破坏底板,驱动部增设一个硬性滑道,如图2-2 所示,驱动部拉移滑杆,如此既可避免破坏底板同时也可减少摩擦阻力。但存在的问题是驱动部整体压在滑杆上时,支架拉后溜油缸动作无法拉动驱动部,同样导致支架无法拉出。为了解决此问题,在电机和驱动部下方加设类似起底油缸装置,拉架前将油缸打出,驱动部重心后移,滑杆压重减少,阻力减小,支架拉架可带动滑杆前移,当支架到位后将油缸收缩,然后拉驱动部使其在滑杆上行走。

从图2 可知,固定座的主要作用是为了安装起底油缸并确保油缸动作时不跑偏;起底油缸的主要作用是根据工作采场条件给予M30 螺栓不同的推力;油缸底座的主要作用是给予油缸伸长时一个稳定的底板支撑受力面;固定螺栓的主要作用是将油缸伸缩推力传递至驱动部底座并固定起底装置;双向锁的主要作用是控制支架提供的进回液,进而控制油缸伸缩量的稳定性[5]。

3 应用效果分析

1)机头过渡相对平直稳定。28808 工作面运输机驱动部推拉装置安装之后,煤机到机头可实现一次性割透,施工作业效果稳定且理想。基于扫刀次数减少每班可节约60 min 以上,可多生产一刀煤,两个生产班全月可多生产60 刀煤,合计多生产60×2500 t=15万t,经济效益可创收15 万t×580 元/t=8700 万元,实际在2020 年4 月份正式投用以来,生产产量较1—3 月份平均产量提高了19 万t。

2)机头过渡时,岗位工作人员减少至1 人可分步完成与设备的操作,运行设备间磨损减少。后部输送机机头和机尾积矸煤现象明显减少,三班合计减少浮煤岗位工6 人,节约费用约120 万元。

3)起底离矸装置提高了后部输送机机头煤流约150 mm,提高了放煤效率,经过2020 年4—5 月统计,因拉回煤导致后部输送机过载次数由原来的26次/月降至8 次/月。

4)提升了机头、机尾推进速率,保障了确保矿压安全。自2020 年9 月28808 工作面投产以来,机头过上覆采空区联巷来压,累计因机头推进速度慢,造成机头组合架压死4 次,自2020 年4 月投用以来未出现压死现象。

4 结语

通过对JOY-2×1000 前、后部刮板输送机驱动部推拉装置进行了改进设计,改进设计后设备在东曲矿综采二队28808 综放工作面平稳运行半年多,实际使用情况良好,工人反映良好,从根本上解决了前后部输送机机头、机尾过渡设备损耗大、生产效率低、人员劳动强度大、工程质量无法保证、人员操作不安全等隐患问题。