采掘一体机减速机构的优化设计

2023-11-30王春桥

王春桥

(北辛窑煤业有限公司,山西 忻州 036702)

0 引言

掘进机为煤矿生产的掘进设备,其工作用于对煤岩巷道、煤巷以及软岩巷的掘进任务;目前,掘进机均具备了截割、运输以及装载功能为一体的机电液设备。对于工作面的生产环境的恶劣性,要求掘进机整机的结构紧凑;尤其是对于悬臂掘进机的减速器,其是连接截割头和截割电机的关键部件,不仅在保证其减速器结构紧凑的同时,还需要求其具有足够的扭矩。当前,掘进机传动部件减速器的参数设计主要依据经验获取,还存在较大的优化空间,在保证其可提供足够传动力的同时,减小减速机构的质量和体积,因此重点对采掘一体减速器的参数进行优化设计。

1 减速机构参数的优化

以EBZ135 型悬臂式掘进机为例开展研究,该设备属于采掘一体的掘进设备。EBZ135 掘进机的主要结构部件包括有截割部、行走部、液压系统、润滑系统、电气系统以及本体部等。结合EBZ135 掘进机的生产工况,减速器为连接截割头和截割电机的关键部件,作为动力传动的部件,要求其在满足动力传动要求的基础上,其要求其具有紧凑的结构。本着上述原则采用MATLAB 软件对EBZ135 掘进机减速机构的关键参数进行优化[1]。

减速机构参数的优化设计需要结合设备本身机构特征及其实际工况设计目标函数、约束条件以及待约束的变量等,并将所构建的约束条件、目标函数以及变量等在MATLAB 软件中计算得出最佳的变量。

对于掘进机减速机构的优化需求,其目标函数为减小掘进机减速机构的体积,约束条件为保证其传动力满足工况要求。在此原则下构建掘进机减速机构优化的目标函数、变量以及约束条件等。

1.1 减速机构目标函数的建立

采掘一体设备优化的最终目的是减小其体积V。因此,所构建的减速机构的目标函数如式(1)所示:

式中:bi为减速机构中高速级和低速级传动机构的齿轮厚度;mi为减速机构中高速级和低速级传动机构的齿轮模数;zai为减速机构中高速级和低速级太阳轮的齿数;ni为减速机构中高速级和低速级行星轮的个数;zgi为减速机构中高速级和低速级行星轮的齿数;zbi为减速机构中高速级和低速级内齿圈的齿数。

1.2 约束条件的确定

结合采掘一体设备本身结构的属性以及其实际工况的工况特点,针对采掘一体减速机构优化设计提出如下约束条件:

1)根据MTT 1139—2011 相关标准规定,要求悬臂式采掘一体设备的减速器传动比与公称传动比误差控制在±5%之间。

2)鉴于行星传动机构本身的特点,不仅要求两个相邻的行星齿轮的齿顶不能够接触,还要求两个行星轮的中心距离大于其各自齿顶圆半径之和。

3)本次优化的重点为减小减速机构的尺寸和体积,因此要求各级传动的内齿圈的最大外径尺寸应尽可能的相近。

4)尽可能地提高齿轮的齿宽系数,从而提升齿轮整体的承载能力。

5)根据MTT 1139—2011 相关标准规定,应将行星传动机构中齿轮的模数控制在3~20 之间。

6)对于第一级行星减速机构而言,太阳轮的安装会受到影响,一般将保证传动机构中的最小齿数在14~20 之间[2]。

7)要求优化后减速机构的接触强度、弯曲强度等指标满足采掘一体设备的工况要求。

1.3 优化结果

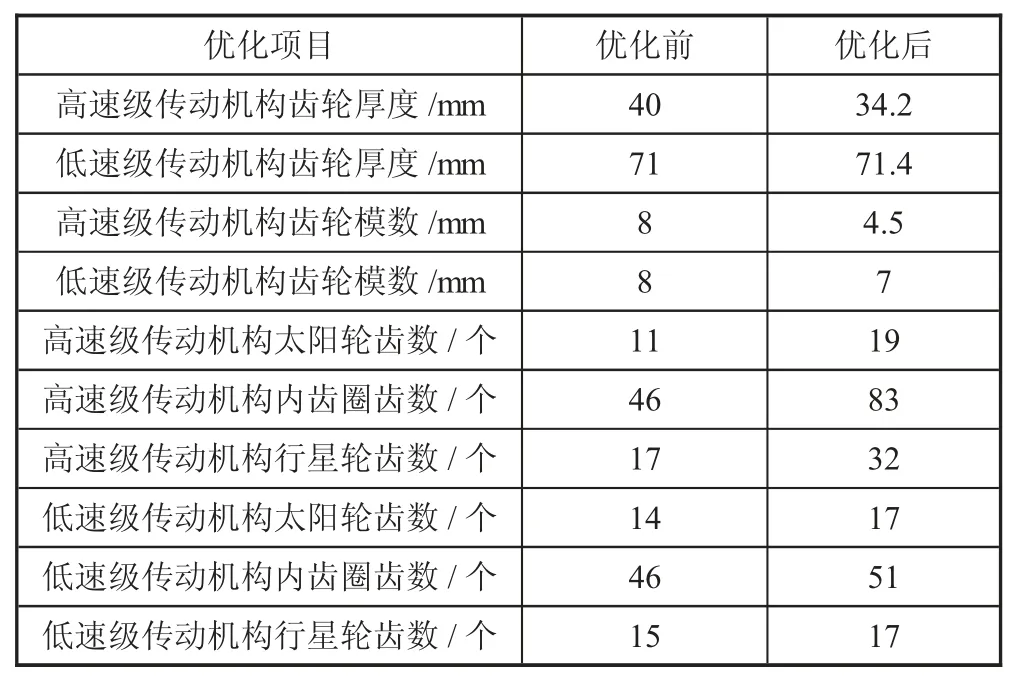

根据“1.1”和“1.2”中的原则所构建的目标函数和约束条件,并导入MATALB 软件中调用其优化函数,对减速机构中的各级变量进行优化,最终得出如表1所示的优化结果。

表1 采掘一体减速机构优化结果

如表1 所示,对采掘一体机减速机构进行优化后,第一级传动机构的尺寸略微有增加,增加2%左右;但是,整个传动机构的总体积整体上得到缩小,约缩小22.3%。

2 其他尺寸的确定

基于“1”中对减速机构各级齿轮优化的基础上,还需对高速级输入/输出轴、低速级输出轴及其键连接尺寸进行核算,对行星轮的结构进行确定。

2.1 高速级减速机构输入轴的确定

输入轴直径d 的确定与其传递的轴功率、转速等参数相关。高速级传动机构输入轴的计算如式(2)所示:

式中:P 为输入轴传动功率,取135 kW;n 为采掘一体机截割电机转速,取970 r/min;A 为系数,取101。

将相关参数代入式(2)中,得出高速级传动机构的输入轴直径为52.34 mm。鉴于高速级输入轴通过键连接的形式实现连接,因此要求输入轴直径增大5%。

因此,最终确定高速级减速机构输入轴的直径为52.34 mm×1.05=54.96 mm。

对应的键的宽度为16 mm,高度为10 mm,长度为45 mm。

2.2 高速级减速机构输出轴的确定

输出轴直径d' 的确定与其传递的轴功率、转速等参数相关。高速级传动机构输出轴的计算如式(3)所示:

式中:T 为输出轴传递的扭矩,取6993 N·m;τp为输出轴材料的许用扭转剪应力,取54 MPa。

将相关参数代入式(3)中,得出高速级传动机构的输出轴直径为87.02 mm。高速级输出轴通过键连接的形式实现连接,因此要求输出轴直径增大5%。

因此,最终确定高速级减速机构输出轴的直径为87.02 mm×1.05=91.37 mm。

对应的键的宽度为25 mm,高度为14 mm,长度为60 mm。

同理计算得出:低速级减速机构输出轴的直径为151.84 mm,对应键的宽度为36 mm,高度为20 mm,长度为90 mm。

3 结论

采掘一体机为煤矿生产的关键设备,其承担着对煤巷、软岩巷以及煤岩巷的一体化掘进任务。减速机构作为截割电机与截割头连接的关键机构,其承担着动力的传动,其性能对于保证掘进机任务尤为重要。传统减速机构各级参数设计大部分依靠经验公式所得,导致其体积过大,与工作面狭小的工作空间不符。本文基于MATLAB 对各级减速机构的齿轮参数进行优化,得出如下结论:对采掘一体机减速机构进行优化后,第一级传动机构的尺寸略微有增加,增加约2%左右;但是,整个传动机构的总体积整体上得到缩小,约缩小22.3%。