火力发电厂锅炉运行优化策略的相关研究

2023-11-30朱明皓

朱明皓

(国能内蒙古呼伦贝尔发电有限公司,内蒙古 呼伦贝尔 021511)

0 引言

当前火力发电厂锅炉运行方式不佳,导致能耗较高,各项经济环保指标不理想[1]。此时,在节能减排行动纵深推进的背景下,优化火力发电厂锅炉运行参数,提高锅炉运行中煤炭能源利用效率,对于循环经济发展具有重要意义。

1 火力发电厂锅炉运行现状

1.1 燃烧现状

在火力发电厂锅炉运行过程中,额定蒸发量下锅炉实际运行效率远远低于额定工况,且辅机电力损耗处于较高数值,加之燃烧提供始发站(制粉系统)性能不佳,无法有效控制煤粉细度与制粉单耗,对炉膛燃烧效率造成了较大负面影响。

1.2 吹灰现状

当前火力发电厂锅炉运行过程中,多采用易结渣煤,且煤质偏离设计值的情况较为常见。此时,为避免严重积灰、结渣,多数火力发电厂会采用对受热面进行吹扫的方法,吹扫方法涉及蒸汽吹扫、空气吹扫两种。但在吹扫方法运行过程中,需要消耗大量能量,且存在热损失、排烟损失,并间接损坏受热面,致使受热面寿命缩短。除此之外,集中吹灰参数不恰当,极易超出除尘设备设计容量,会引发短期烟尘大量排放,危害生态环境,并招致行政处罚。

1.3 脱硝喷氨现状

选择性还原催化脱硝是火力发电厂锅炉主要用技术,初期应用时兼具脱硝效率高、结构简单、维护难度小等优良特点。但是,在后期运行过程中,积灰引发催化剂堵塞、伴热温度低引发喷氨管道结晶、喷氨不均导致脱硝系统出口截面氮氧化物分布偏差大等问题不断涌现,影响了火力发电厂锅炉选择性还原催化脱硝效果,埋下了空预器腐蚀风险。

2 火力发电厂锅炉运行优化策略

2.1 燃烧优化

2.1.1 烟风系统优化

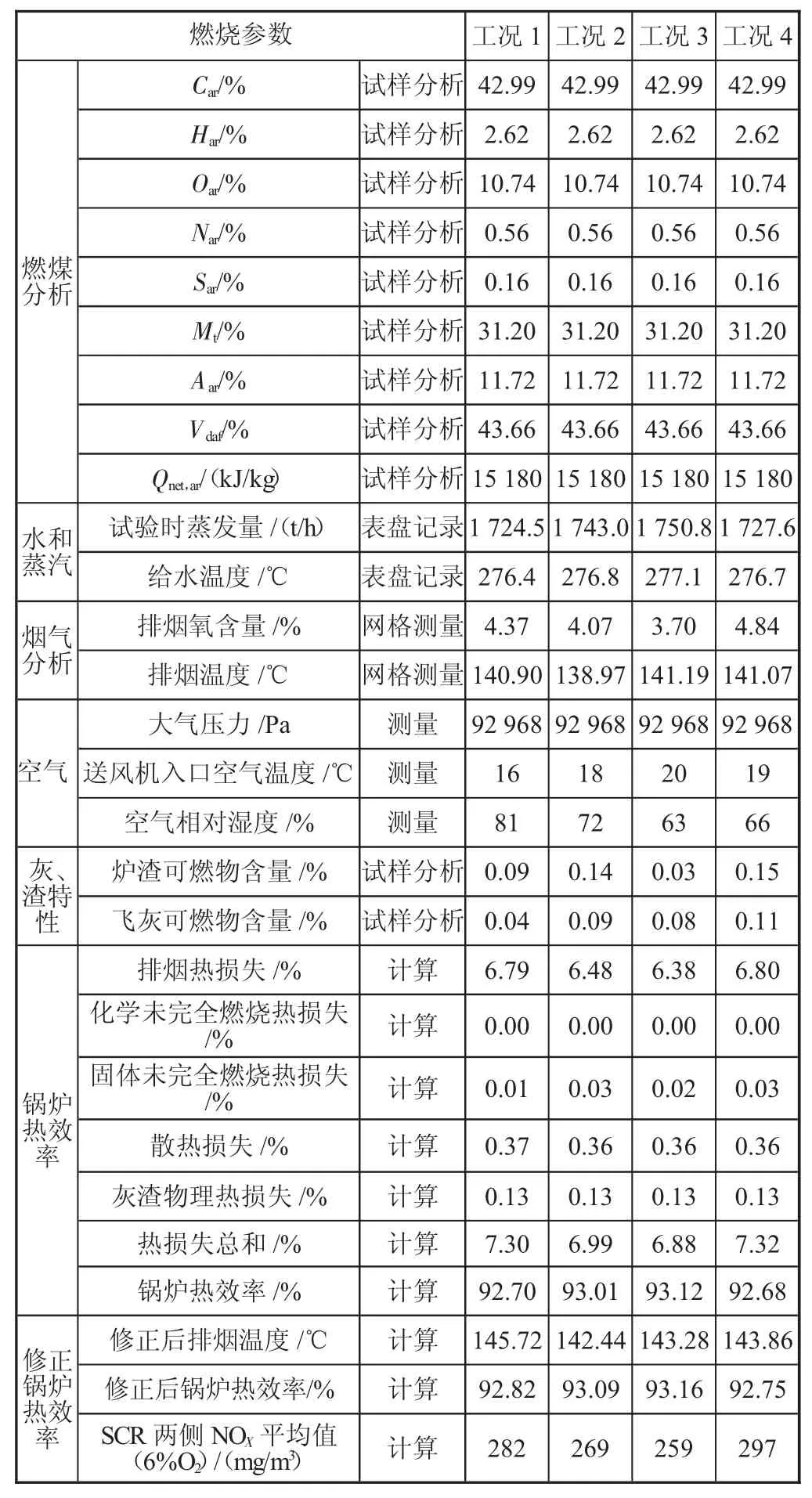

入炉总风量的大小与锅炉效率的高低密切相关,总风量过大会使排放烟气量增加,从而导致排烟热损失(排烟过量空气系数)增加;总风量过少,会使燃料燃烧不充分。同时入炉总风量变化会影响炉膛温度,从而影响煤粉开始反应的时间和过程,两方面因素都对飞灰及炉渣可燃物含量产生影响,致使机械和化学不完全燃烧热损失发生改变。因此,选取合适的入炉总风量,可使总的热损失最小,锅炉热效率最高。如某火力发电厂进行锅炉氧量调整试验,600 MW 锅炉氧量(氧气体积分数)调整试验时表盘氧量由2.7%(工况T-1)调整至2.5%(工况T-2),再调整至2.3%(工况T-3),最后再调整至3.4%(工况T-4)的过程中,四个工况下锅炉修正后热效率最高为93.16%(T-3 工况表盘运行氧量控制在2.3%),SCR 入口烟气NOX含量两侧平均降低38 mg/Nm3,脱硝效率控制保持在80%左右时,喷氨量明显降低。

2.1.2 制粉系统优化

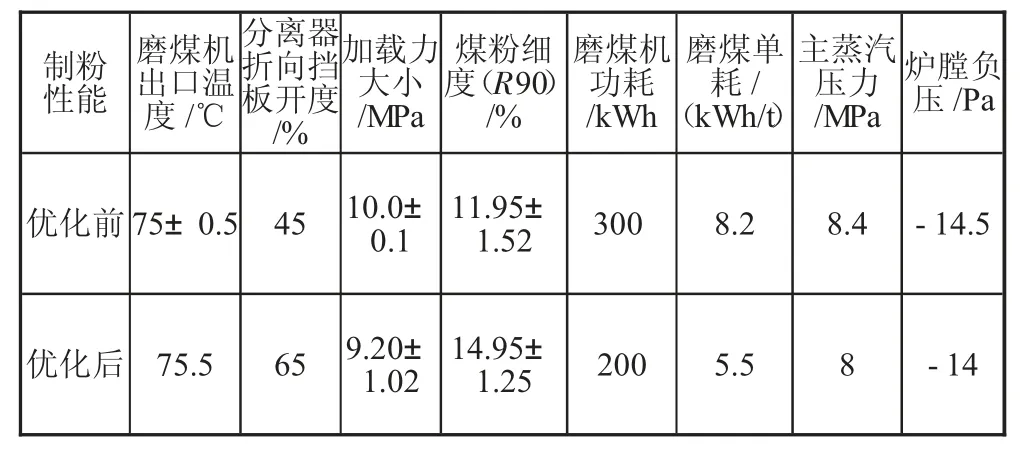

决定制粉系统性能的参数为磨煤机出口温度、分离器折向挡板开度、加载力大小等。针对煤粉细度无法达到标准要求的制粉系统,可以磨煤机挡板着手,在磨煤机正常出力、一次风量不变的情况下,调整挡板开度,并测量对应挡板开度的出口煤粉细度、磨煤机功率,确定最佳分离器挡板位置。如某火力发电厂锅炉制粉系统磨煤机分离器挡板由45°调整至55°,进出口差压减小180 Pa,煤粉细度增加0.9%,电流减少1.5 A,得到了接近15%的磨粉细度数值,且制粉单耗与磨煤机运行电流、进出口差压均显著减少。在这个基础上,在磨煤机正常处理下,进行通风量的调整,并测量对应煤粉细度、磨煤机功率,确定最佳风煤比,在保证煤粉细度的基础上,增加煤粉浓度,确保锅炉运行燃烧稳定性。利用同样的方法,调整正常处理下的磨煤机出口温度,结合不同出口温度对应的煤粉细度、磨煤机功率,确定最佳磨煤机出口温度。进而在正常处理下,进行磨煤机磨辊加载压力的调整,获得最优磨辊加载压力,以便在降低磨煤机制粉电力损耗的同时,控制磨辊金属损耗。

2.2 吹灰优化

准确监测锅炉内部积灰、结渣是火力发电厂锅炉吹灰优化的前提。因此,在安装运行可靠、性能良好的锅炉受热面蒸汽吹灰清渣系统并配备现代计算机数据采集控制系统的基础上,应引入锅炉积灰清渣在线监测手段。锅炉积灰清渣在线监测主要是基于热平衡原理,由省煤器出口着手,逐段沿着逆烟气流程,核算各个受热面热平衡,具体如下:

式中:Q 为烟气侧热量,kJ;D 为保热系数;h1为受热面进口蒸汽焓,kJ/kg;h2为受热面出口蒸汽焓,kJ/kg;Δh3为减温水焓,kJ/kg;B 为计算燃烧量,kg/h。

根据传热情况,结合已知受热面出口烟气温度,可以得到受热面实际传热系数,而受热面实际传热系数、理想状态下受热面传热系数的比值为受热面洁净因子,在洁净因子小于1 时,表明受热面洁净度小于设计洁净度,需要及时吹灰。同时考虑到低负荷下污染增长速度不快,可以适当延长蒸汽吹灰间隔,反之则缩短蒸汽吹灰间隔。若无减温水投入(或需多投减温水),则出于提高再热气温、过热期温度要求,应选择更小的受热面洁净因子,增加对流受热面蒸汽吹扫频率,并优先吹扫烟气下游受热面;在排烟温度上升过程中,需要选择更大的受热面洁净因子,延迟蒸汽吹灰[2]。

根据锅炉实际燃煤量、受热面换热计算之间的密切关系,在机组出力一定的情况下,锅炉热效率对燃煤量具有直接的影响,包括燃煤发热量、水分、灰分等。为避免燃煤量大幅度变化,可以预先设置煤质数据,结合入炉煤情况,在线灵活调整。同时根据在线计算用热工参数动态变化特征,综合考虑锅炉热力系统内部参数相互关联、锅炉内部热工测点失效、内部故障等因素,前置热工参数过滤模块,在一定时间间隔内考察热工参数变化趋势,并利用[正常,低,高,过低,过高]集合进行表述,降低锅炉受热面洁净度计算过程中的不确定性。在这个基础上,根据锅炉机组负荷频繁变化特点,实时修正汽机侧计算值、锅炉给水量、电负荷等数据,并对烟气侧温度进行精准校核,确保多工况下锅炉炉膛出口烟气温度实测值与设计值差值小于误差限定范围。

2.3 选择性还原催化脱硝优化

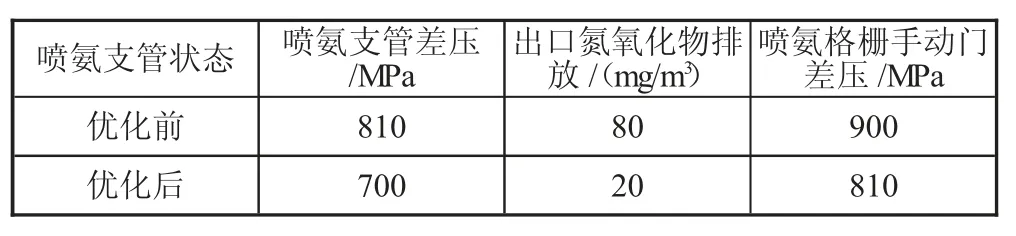

在选择性还原催化脱硝系统用还原剂一定的情况下,提前记录喷氨格栅手动蝶阀开度,在全部喷氨格栅手动蝶阀开启状态下尝试关闭喷氨蝶阀,记录空行程以及压差,判定喷氨支管的喷氨量。进而在330 MW、450 MW 负荷下记录脱硝系统入口烟气成分、出口烟气成分,确定氮氧化物质量浓度偏差最大的断面[3]。

确定偏差最大的断面后,借助脱硝系统入口每一根喷氨支管上手动阀,调整脱硝系统对应侧喷氨量,并将一侧调整数据预先设置到另外一侧,逐一减少脱硝系统出口氮氧化物质量浓度分布相对标准偏差。

3 火力发电厂锅炉运行优化效果

3.1 燃烧优化效果

烟风系统与制粉系统优化前后燃烧参数如表1所示。机组相同负荷下,不同氧量控制对于锅炉热效率影响高达0.41%,SCR入口烟气NOX含量降低38mg/Nm3,通过烟风系统优化,需求最优控制氧量,可大幅提升锅炉热效率,同时降低有害气体排放量,减少大宗材料使用量,提升经济效益。

表1 烟风系统优化前后运行状况

由表2 可知,优化前制粉系统煤粉细度为11.95%±1.52%,远小于设计数值15%,对制粉单耗、出力造成了不同程度的负面影响。优化后,制粉系统煤粉细度与设计数值偏差较小,有利于制粉单耗与出力控制,磨煤机每小时功耗显著减小。

表2 制粉系统与辅机优化前后运行状况

3.2 吹灰优化效果

吹灰优化前后火电厂锅炉受热面洁净因子变化如表3 所示,吹灰优化后屏式过热器、低温再热器、低温过热器、省煤器等受热面的洁净因子均小于吹灰优化前。其中省煤器、屏式过热器受热面洁净因子变化较为显著,可能是由于省煤器、屏式过热器本身传热效率较高,吹灰前后换热量变化受热工参数不稳定直接影响,但总体监测结果在合理范围内。

表3 吹灰优化前后火电厂锅炉受热面洁净因子变化

3.3 喷氨优化效果

选择性还原催化脱硝系统优化前后喷氨量见表4。

表4 选择性还原催化脱硝系统优化前后喷氨量

由表4 可知,调整选择性还原催化脱硝系统反应区域喷氨支管手动阀后,出口烟气中氮氧化物排放沿烟道横向分布相对均匀,且喷氨支管、喷氨格栅手动门差压显著减少,有利于在提高脱硝效率的基础上减少喷氨量。

4 结语

当前火力发电厂锅炉运行现状不佳,锅炉燃烧效率具有较大的提升空间,且锅炉吹灰效益有待提高。因此,火力发电厂可以锅炉制粉系统为对象,优化搭配煤粉细度、二次风、风煤比等参数,并借助模糊PID控制器优化控制炉膛负压、烟气含氧量、主蒸汽,寻找锅炉最佳运行工况点。在这个基础上,根据出口烟气氮氧化物排放质量浓度分布,调整选择性还原催化脱硝系统反应区域喷氨支管手动阀,确保锅炉稳定脱硝,提高火力发电经济效益与环保效益。