刮板输送机智能变频调速控制系统的应用

2023-11-30李清汝

李清汝

(潞安化工集团能源事业部健康安全环保部,山西 襄垣 046204)

0 引言

现阶段,我国综采工作面主要运输设备是刮板输送机和转载机。变频调速技术可以降低系统运行过程中的电网故障和机械振动,减少链轮、链条等主要部件的磨损,提高刮板输送机和转载机的使用寿命[1]。本文以智能刮板输送机的变频调速系统为基础,以采煤机、刮板输送机以及转载机等多种主要参数的耦合为变频调速的基础,并根据综合评价指数的大小,进行相应的速度调节。

1 工作面及设备简介和系统布置

1.1 工作面及设备简介

山西某煤矿的核定能力为8 万t/a,2S103 的智能化开采工作面位于山西组井田2-2 下的一盘区,深度为180~220 m,下煤层厚2.7~3.65 m,平均3.2 m,作业面长度为250 m,最大推进宽度为1400 m,最大工业储备为170 kt。根据智能综采工作面的机械设备配套状况、煤层地质要求、生产需要,制定了一个基于智能综采工作面变频调速控制器,主要应用以下的机械设备:

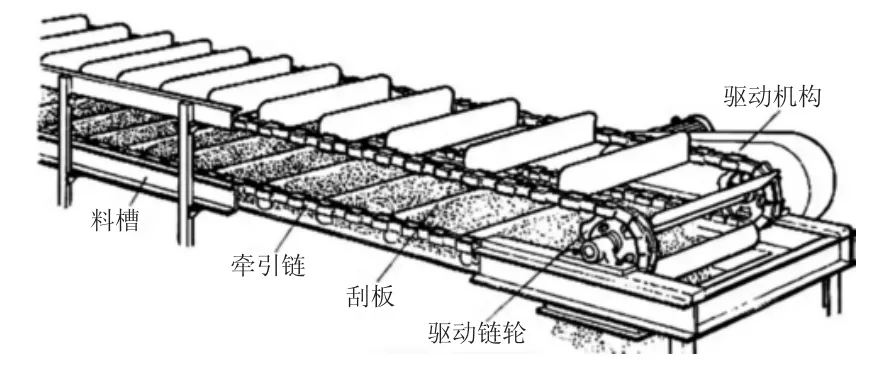

1)刮板输送机的型号为SGZ 1000/2565 型,其输送能力为3000 t/h,链速为1.6 m/s,其主要结构如图1所示。

图1 刮板输送机结构示意图

2)转载机型号为SZZ 1200/525,具有3500 t/h 的输送能力,1.96m/s 的链速,部分驱动电机功率为525 kW,减速比为24∶1。

3)地下移动变电站类型为KBZSGZY-3150/10/2×1.905YZ 隔爆变电站,高压一侧电压为10 kV,低压侧为1.905 kV 2 路、380 V 的1 路[2]。

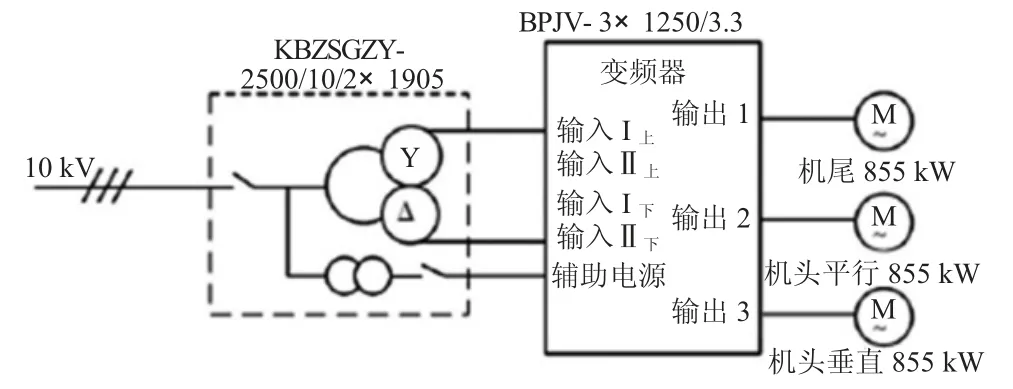

4)矿用隔爆型高压变频器有BPJV-3X1250/3.3和BPJV-2X1250/3.3 两种,三路输出,每路输出用于1250 kW 及以下三相交流异步电动机的变频调速。三个电动机同时运行,其内部输出电路可自动实现功率平衡控制,两个变频调速系统可以互锁通讯。变频装置采用12 脉动整流器,减少变频控制对电网的影响。转换器的整流器电压由叠加在直流电源上的两个整流器组成。与传统的两电平逆变器相比,三电平逆变器对输出的谐波有一定的削弱作用,这也保障了电机的主要工作性能[3]。

5)矿用隔爆本安控制箱选择KXJ127(A)型,其内部装有PLC 控制器,能够实现刮板输送机以及转载机运行功率的智能化控制。

1.2 智能变频控制系统的布置

本文以刮板输送机为研究对象,当移动式变电所容量为2500 kV 时,主要配电网的接线见图2。4 个电源线路的输出端分别与变频器输入Ⅰ和下输入Ⅰ相连接。该变频器由移动变电所供电,电力来自三相四线AC380 V 可移动电源。该变频器采用移动变电所作为变频器的连接装置,内部装有三绕组变压器,得到12 脉宽的整流电源,从而输出功率为AC1700 V,变压器各副边线圈之间的相位差为30°。直流电路的电压由两个整流电源的电压组成,以减少变流器对电网侧的谐波干扰。

图2 刮板输送机系统接线图

高压3 型混合变频调速装置包括3 条输出线,分别应用到平行头、垂直头、尾部855 kW 电机;高压2型混合变频调速装置有两条输出线,一条线路用于驱动525 kW 的电动机,一条用于备用。

2 控制系统硬件

刮板输送机的控制系统主要由PLC 控制器、高压变频器、显示系统以及煤量扫描器等结构组成。2个变频调速装置均由本安型PLC 控制,可实现局部、远程、定速、高速、低速、智能调速等功能,并具备联网通讯的能力,可以进行远距离的监控和控制。变频控制系统的控制原理如图3 所示。

图3 变频控制系统的控制原理示意图

PLC 采用S7-300CPU315-2DP/PN 模块,通过采集变频器和采煤机的工作数据,动态调节设备的关键运行参数,如刮板输送机的运行功率、运行电流等,实时变频控制,以满足刮板输送机以最佳的状态进行运输工作。此外,变频驱动控制系统引入了软件控制技术,能够动态显示、记录、存储各种类型的信息。

3 调速控制运算原理

调速控制运算是变频调速系统的核心,其工作原理是根据采集到的数据类型,设定判定矩阵,求出各个成分的权重分布,得到一个综合评价指数,并依据评价指数的大小,对其进行相应的速度调节[4]。

3.1 权值的计算

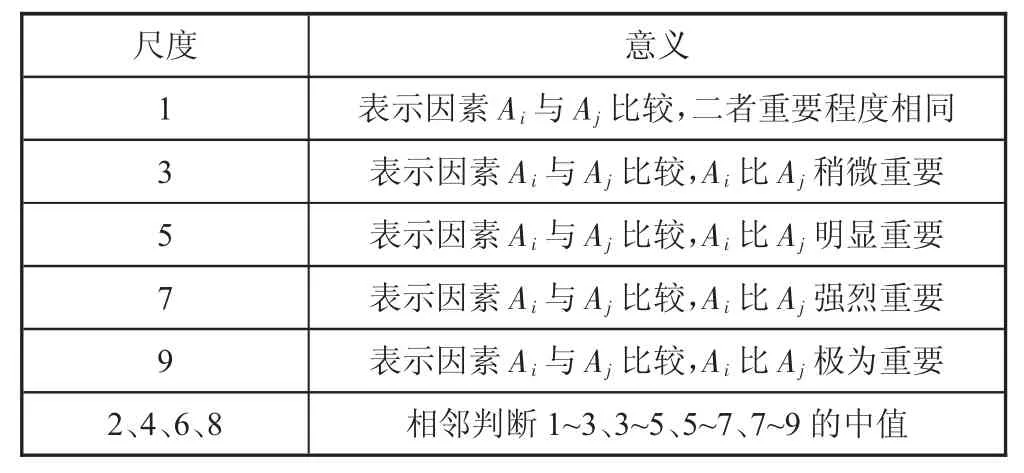

首先,要对各个因子进行对比性分析。表1 显示了判定矩阵的尺度和意义。

表1 判定矩阵的尺度和意义

现在假定Ai、Aj代表评估因子(i=1、2、...、n;j=1,2,...,n)。Aij代表Ai与Aj之间的关系,如表1 所示。通过对各因子进行对比,得出判定矩阵:

其中Aij>0,Aii=1,Aij=1/Aji。

在此基础上,利用方根法,对判定矩阵P 的本征矢量和本征根进行了求解。最大特征根为:

对向量T=(T1,T2,…,Tn)作归一化处理:

最终算出的特征向量K=(K1,K2…Kn),即加权向量。各指标的权重向量k=(0.38,0.27,0.24,0.11),其中刮板输送机电流权重为0.38,采煤机机电流为0.27,采煤机速度为0.24,采煤机位置为0.11。但是,各指标的权重并不是一成不变的。在实际应用中,应结合矿山的实际设备条件和实际地质条件,对各个指标的权重进行相应的调整。

3.2 综合评判指标计算

通过对采煤机转速、采煤机位置、采煤机电流、刮板输送机电流4 项指标权重的计算,得出了刮板输送机的调速综合评价指标:

式中:Ae为各个指标的电流额定值。

同样,根据转载机转矩和扫煤机动态扫描参数,得出转载机变频调速的综合评价指标B。

4 变频调速控制系统的实际运行

在试验的智能综采工作面设备准备阶段,针对不同工况下刮板输送机和输送机的工作方式,给出了三种频率控制方案。根据智能综采工作面节能、绿色、环保的特点,比较了三种变频调速方案在实际应用中的运行效率和能耗,并最终得到了理想的调速方案。

方案1 中,综合评价指标A、B 判定后,根据评价指标的动态变化,对刮板输送机、输送机分别进行变频调整。方案2 中,综合评价指标A 确定后,再依据综合评定指标的动态变化,适当调节刮板机的输出转速。该设备以恒运速、高转速工作。方案3 中,在对综合评价指标的A、B 值作出确定后,再按照综合评定指数的动态变化对刮板输送机和转载机作出适当的速度调节。当转速小于刮板输送机的转速时,可以调整为转载机的转速和刮板输送机的转速相同;当转载机的转速大于刮板输送机的转速时,就以此时的速度运行。

经实际操作比较,在应用方案1 时,刮板输送机和转载机速度调节方式不同,但有时会出现转速滞后的情况,使得转载机屡次出现压死停机的现象,从而影响生产;应用方案2,在高速、恒速下,它能有效地克服方案1 的速度滞后问题,但无法按照对应的负载来实现变频调速;方案3 既解决了装载机的转速滞后问题,又确保了装载机在最大负荷下工作。经三种方案的实际运行结果对比分析,结果表明,方案3 能很好的避免转载机速度滞后问题,并使其在最大负荷下工作,取得了较好的节能效果。

5 结语

本文根据工程实例,将PLC 控制的调速系统应用于刮板输送机的运行控制中。通过实时调整转载机的牵引速度等关键参数。当前刮板输送机与转载机位置的动态调整以及刮板输送机的运行速度在一定程度上减少了刮板输送机的功率损失,提高了设备的使用寿命,取得了良好的效果。