皮带输送机节能变频控制系统的应用

2023-11-30许亚龙

许亚龙

(晋能控股装备制造集团华越机械有限公司奥伦胶带分公司,山西 阳泉 045000)

0 引言

皮带输送机是实现矿井连续输送的重要设备,保证其安全、可靠、高效、节能运行,是提高矿井整体收益和经济效益的关键[1]。目前,我国大部分的皮带输送机都是以恒定功率运转为主,当皮带输送机在无负载或者负载较低的情况下运行时,传动装置的有效功率占比很少,从而导致了电动机的工作效率下降,消耗了大量的电能。为了解决这一问题,本文采用PLC作为控制系统的核心,将传感器和变频技术相结合,实现了皮带输送机的节能变频控制。该系统利用传感器对当前煤量进行自动辨识,并根据煤量的多少对电动机功率进行实时调整,以达到皮带输送机运输系统中输送带速度和煤量的合理匹配和变频调速,有效地改善了皮带输送机的运行节能性。

1 皮带输送机节能变频控制系统总体方案设计

本文提出了一种基于变频调速控制的皮带输送机节能变频控制系统,通过对煤量、电机功率、带速进行合理的匹配,使输送带速度随着煤量的改变而不断地调整,其主要作用有:节能运行的效果。该变频调速系统可以根据煤的实时载量对驱动电机的供电频率进行动态调节,使皮带输送机能够进行变频调速,并能有效地减少能耗,达到节约能源的目的。远距离通信功能。该系统采用工业以太网以及Profibus 通信协议,建立了一个远距离通信网络,可以实时将皮带输送机的运行工况信息进行采集并上传。上位机的监测。该系统可以对输送带输送机的主要工作参数,如煤量、速度、电机电流、通信、故障报警、保护等进行实时监控,并利用上位机对运输全过程进行管理、统计和分析。全面的防护作用。该系统采用一体化的安全防护系统,对皮带输送机输送带跑偏、带面温度过高、超速打滑、堆煤、烟雾超量以及电机失效等进行故障实时监控和报警,此外还具备拉线急停、闭锁急停、沿线查询等功能。

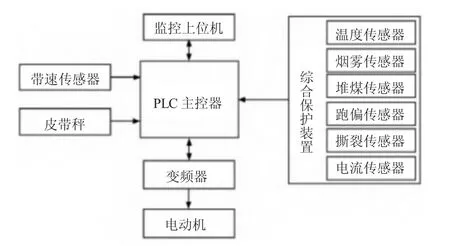

在分析了控制系统的功能基础上,提出了基于模块化设计的总体设计思路,并将其分为PLC 主控模块、上位机监控模块、数据采集模块和执行模块4 部分,主要包括PLC 控制器、监控计算机、各种传感器、综合保护装置、变频器等。

PLC 控制模块是整个控制系统的控制中心,该控制模块通过工业以太网和Profious 通信协议与主机、执行单元下达变频调速、数据采集以及信息上传等控制指令。上位机监测模块的人机交互接口可以实现皮带输送机的各种操作参数的实时显示,并可以达到故障报警、数据分析统计以及远程控制等效果。该系统包括皮带速度传感器、皮带秤以及综合防护系统,实时监测皮带输送机的带速和煤量,其内部还集成了温度、烟雾、跑偏、撕裂、电流等多种传感器,实现皮带输送机的全面保护。该执行单元主要含有一个变频器,该变频器接收到PLC 主控模块的频率控制信号,调节皮带机的输入功率,达到变频调速的目的。

2 硬件方案设计

该控制系统的硬件装置结构主要由PLC 主要控制单元、监控上位机、变频器、带速传感器、皮带秤、综合保护装置等组成,如图1 所示,为变频控制系统硬件结构示意图。

图1 变频控制系统硬件结构示意图

其中,PLC 的主控制器是整个控制系统的核心,正确合理的选择各模块是保证控制精度和数据采集可靠度的重要因素[2]。该系统采用西门子S7-1500 系列可编程控制器,采用1513-1 PN 通用CPU 作为核心。S7-1500 系列PLC 可以同时支持32 个模块的工作,达到了该系统的性能指标要求。本系统的供电模块为P70W120/230 V 交流电源,为CPU、输入、输出、通信模块等提供24 V 直流电压,以确保系统的稳定工作。除了CPU 和供电模块之外,主机还需要接收各种类型的模拟量和来自主机的数字信号,所以还需要提供模拟过程的数字输入和输出模块,这些模块包括SM321、SM322、SM331、SM332 等。本系统为每一台皮带输送机配有3 个变频器,可根据PLC 的变频器进行变频驱动,以达到皮带输送机的动态调速效果。该变频器选用三菱TMDrive-MVGC 型高压变频器,其额定容量为2000 kVA,过载能力200%,额定输入电压为50 Hz、10 kV 交流电压,额定输出电压为6 kV,其变频技术采用了多级串联和二极管整流桥,使设备的功率因数和可靠性得到了极大的改善。变频器整体结构内部具有进口干绝缘变压器,能更好地保护电动机。

选择ICS-30A 皮带秤来动态地识别输送带的运煤量,ICS-30A 皮带秤具有1~4000 t/h 的质量范围,内部装有4 个精密称重传感器,其测量准确率可达到±2.5%,可以实现对煤量参数的采集和识别。采用GSC4 矿用本安式皮带机转速传感器,该传感器精度达到0.1%,灵敏度1%,能准确地采集皮带输送机的转速。对于保护装置选择KHP128 矿用皮带输送机综合防护设备,对皮带输送机设置堆煤、温度、速度、跑偏、烟雾、撕裂、双向急停开关以及防爆电磁阀等八种防护措施,KHP128 具有集中控制功能,可对皮带输送机的正常启停操作,确保皮带机安全运行。

3 软件方案设计

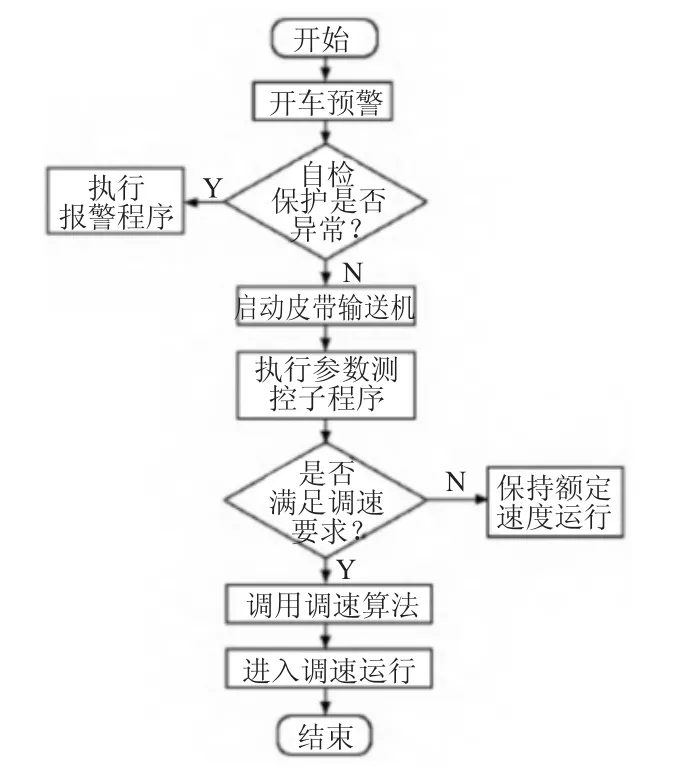

PLC 主控程序的主要内容是对皮带输送机的正常启停、运行状态进行实时监控,通过变频调速手段对其运行参数进行动态调整[3],如图2 所示,为PLC主控程序流程。在主程序运行时,首先对皮带输送机的启动过程进行预警,设定自检保护;在系统防护正常的情况下,对皮带机进行正常的启动,然后通过PLC 主控模块进行参数测量,对输送带进行带速、煤量等参数的监控,通过计算机对采集的数据进行分析、处理,然后将控制命令发送给PLC 进行调速控制,使皮带输送机进入调速工作状态。

图2 PLC 主控程序流程

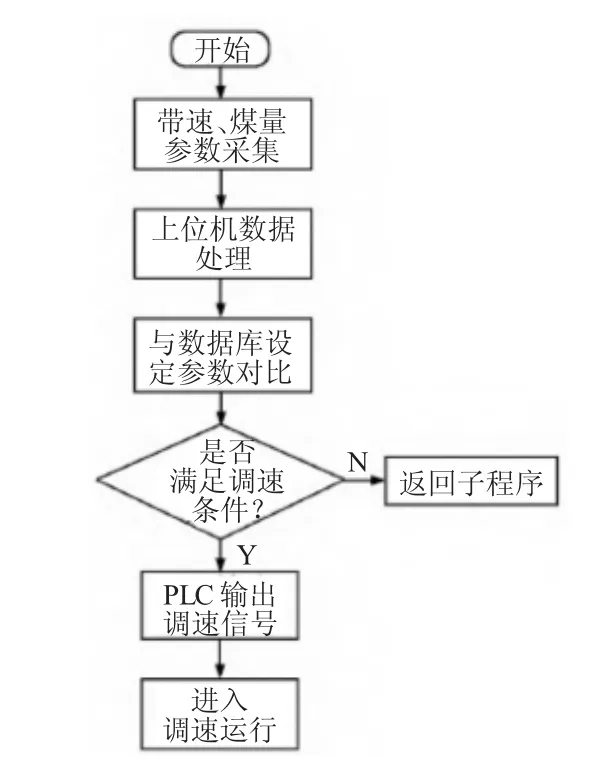

参数测控子程序主要是通过各种传感器将带速、煤量等关键参数传送给PLC 控制器中,然后通过PLC将所收集的数据送到计算机进行分析计算,最后经由PLC 将控制信号输出到变频设备,实现带式输送机的速度调节。图3 为参数测量子程序的流程示意图。

图3 参数测控子程序流程

4 煤矿带式输送机变频节能系统的应用价值讨论

4.1 皮带输送机功率与带速的关系

在煤炭开采和运输过程中,随着产量的提高,输送带的送煤能力增大,能源消耗也相应增大。以往的传送带装置、减速器以及电机型号等都是固定的,运转速度也是不变的,这就不可避免地要消耗额外的电能。在皮带输送机中,最大的影响因素有两个,即输送能力和输送带速度。在不改变输送能力的情况下,其功率与带速呈正比例关系。这样,在保证输送能力的情况下,可以通过控制皮带运行速度来降低电机的功耗。

4.2 带式输送机变频调速控制系统的节能效果

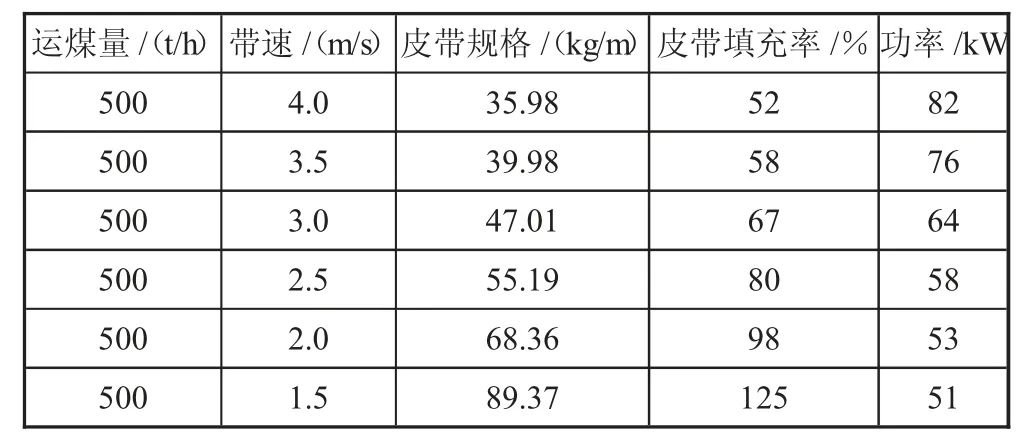

假设皮带输送机的输送能力为500 t/h,在改变输送带的速度后,每段输送带的煤量会发生变化。在相同的运煤量条件下,随带速降的降低,每段长度的物料质量增加,皮带装载率增加,电机功耗降低。也就是说,在输送相同品质的煤时,减慢输送带速度,可使输送带的每一段距离达到额定工作状态,并使设备电动机的动力得到充分的发挥,从而减少能源消耗。由此可知,采用变频调速控制系统结合PLC 技术,可调节电机转速,优化输送功率,达到节能效果。表1 中列出了具体的试验数据。

表1 皮带输送机功率随带速变化情况

5 结语

对于原始皮带输送机运输系统的节能效果较差的问题,本文以PLC 作为控制核心,同时搭配变频驱动技术,设计出了一种皮带输送机节能变频控制系统,该系统具有控制精度高、节能性好的特点,可以借助传感器自动辨识煤量的大小;同时通过PLC 控制变频器,实现了输送带运行速度的动态调节效果,为煤矿井下运输系统的节能效果提供了可靠保障。