采煤机姿态控制系统研究

2023-11-30张霞

张 霞

(汾西矿业集团矿山设备租赁分公司,山西 介休 032000)

0 引言

随着先进的机电设备、控制系统以及通信方式等在煤矿应用,煤矿智能化水平得以不断提升,井下煤炭开采也逐渐朝着智能化方向发展。采煤机结构及运行机理决定了采煤机控制系统运行较为复杂[1-2]。众多研究学者及工程技术人员对采煤机控制系统展开研究,其中王志强和胡霞[3]综合PLC、LabVIEW 构建采煤机采高控制系统,并从系统控制原理、整体结构、通信方式等方面展开研究;张旭辉等[4]构建了采煤机远程控制模块,以便解决核心控制器与采煤机远程控制计算机、触摸屏与变频器等通信问题,并详细阐述远程控制模块硬件、软件结构。采煤机割煤时需要依据现场条件调整工作姿态,以便提高采煤机割煤效果现场应用过程中采煤机姿态多是通过工作人员经验调节,姿态调节方式效率不高且缺乏智能化[5]。为此,本文就在借鉴前人研究成果基础上,构建一套采煤机姿态控制系统,该系统包括姿态监测、姿态控制电气系统,可实现采煤机姿态自动调节,达到提升采煤机割煤适应性以及割煤效率目的。

1 采煤机结构及姿态控制要求

1.1 采煤机结构

采煤机结构组成部分包括牵引传动系统、电气系统、截割系统以及其他辅助系统等。其中,牵引传动系统结构包括行走箱、牵引电机及减速箱等,置于采煤机两侧,根据生产需要,牵引采煤机往返移动,为采煤机提供过载保护。电气系统包括变压器箱、变频器箱、高压开关箱及电动机等,用以采煤机运行控制、瓦斯监测等;截割部包括截割电机、滚筒以及摇臂等,置于采煤机两端,实现割煤及落煤操作;为提高采煤效率并避免截割矸石,可通过调节机身倾角、摇臂倾角以及液压调高油缸行程等方式调整采煤机割煤姿态。其他辅助系统结构包括水管电缆拖移装置、冷却喷雾装置以及底托架等。

1.2 姿态控制要求

采煤机运行姿态控制根据采煤机在采面内不同位置调节,具体姿态控制主要目的包括:监测采煤机位置、姿态信息;通过视频监控系统获取采煤机工作状态图像;监测采煤机历史运行数据;依据监测数据对采煤机姿态进行控制。具体可将采煤机姿态控制划分成信号采集、控制规划以及运动执行等层级,首先监测采煤机姿态并依据获取到的采煤机图像信息,对采煤机姿态调节进行预测。

2 姿态控制系统结构

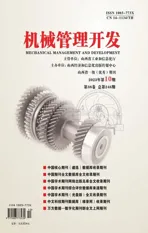

煤矿井下电气设备控制策略主要分为集中式以及分布式控制两种模式。其中集中式控制对控制系统后台计算机性能有较高要求,分布式控制对采面内设备分布要求更为精细。现阶段采面斜长较大部分采面斜长超过350 m,采煤机倾向移动范围较大,因此采煤机姿态控制系统选用分布式。将分布式控制系统各组成单元分散到采面各位置,通过姿态控制系统与多个工业处理器相互联合,实现采煤机姿态控制,总体控制方案如图1 所示。

图1 姿态控制系统整体结构示意图

姿态控制系统硬件包括各类传感器,监测采煤机运行姿态,实现数据传输、通信,选用的传感器应具备防爆、防水等要求;电子罗盘用以监测采煤机姿态平衡位置,并记录采煤机摆角、倾角。采煤机各连接部位采用液压油缸连接,因此选用的压力传感器是液压油压力监测的关键。姿态监测中各传感器、电子罗盘数据均汇总到编码器解码。

3 姿态监测及控制

3.1 姿态监测

3.1.1 位置检测

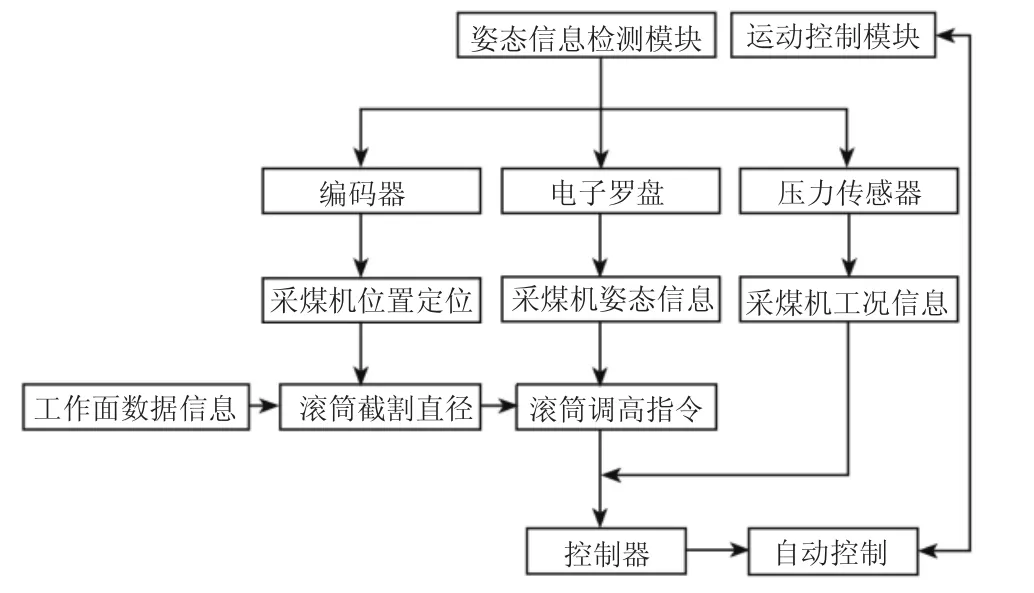

采煤机位置检测方案为:通过角位移传感器对采煤机行走轮角速度进行监测,以便实现位移检测;采煤机行走轮角度及圈数数据传输至编码器后形成脉冲信号,随后通过数据传输总线将信号传输给PLC 进行处理,具体采煤机位置检测技术方案如图2 所示。

图2 采煤机位置检测技术方案

3.1.2 姿态检测

在MG2×200/500-WD 采煤机上随机配置有HMR3300 型电子罗盘,姿态检测系统是用电子罗盘实现采煤机航向角、横滚角以及倾角等关键姿态参数采集。HMR3300 型电子罗盘通过横滚传感器以及磁阻传感器双重测量,并将获取数据传输至存储器;电子罗盘与控制计算机通信接口连接,通过控制计算机对采煤机仰俯角解析,并对检测得到的采煤机姿态数据进行调节、修正。

3.1.3 视频监控

在采煤机机身上配备FA-IE088M 型工业相机,对采煤机运行姿态进行视频监控,控制计算机对获取到的采煤机姿态图片进行分析,从而确定采煤机姿态。采用的FA-IE088M工业相机可实现高速物体抓拍,图像拍摄质量较佳,信噪比为60 dB。

3.2 姿态控制

3.2.1 姿态控制整体性分析

采煤机运行受采面内刮板输送机及液压支架等影响,悬臂姿态受采面作业空间影响。影响机身姿态参数包括悬臂倾角、机身倾角,底板不平整时会导致刮板输送机不平整,进而影响割煤高度,采煤机割煤高度受悬臂摆角影响。

采煤机采高通过液压伺服系统调节,具体可由电磁阀控制液压伺服系统液压油运动,液压油推动液压缸活塞移动实现液压伺服系统动作控制。采煤机姿态控制影响参数包括悬臂倾角、滚筒高度、调高油缸行程等。在控制软件中将调高油缸行程作为控制量,将悬臂倾角作为监测量,当采面底板呈倾斜状态时,采煤机机身倾角应综合底板倾角、摇臂水平面倾角综合计算确定。在采煤机姿态控制系统设计时,应充分考虑采面底板不平、煤层倾角问题,特别是采面仰采时底板不平整会导致采煤机机身稳定性变差。

3.2.2 姿态控制方案

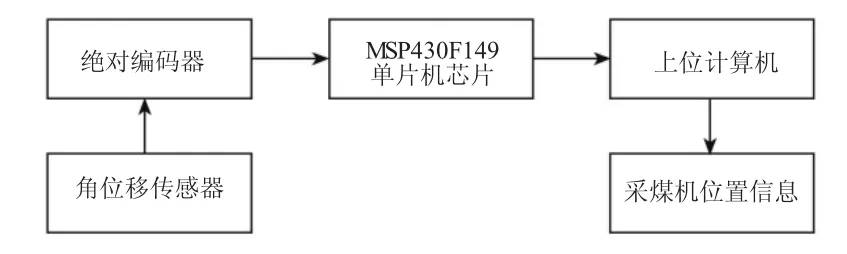

不同区域内煤层赋存地质条件存在差异,因此基于动态设计理念设计姿态控制方案。采煤机截割部截割不同硬度煤岩体时,液压油缸压力会出现一定变化,因此可依据液压油缸压力变化调节采煤机姿态,并依据煤层厚度修正采高。首先记录采煤机在正常地质条件下割煤时液压油缸压力值Q1,其次在采煤机自动控制时记录液压油缸压力Q2,两个压力差Q0应在合理范围内。如果Q0超过一定范围,则应按照控制指令进行调节。具体修正流程如图3 所示。

图3 姿态修正流程

3.2.3 截割高度自动调整

煤层赋存条件复杂,要求采煤机应对不平整底板有较强的适应性。在采煤机截割时,需要依据煤层赋存变化调整割煤高度、运行姿态。综采工作人员依据现场条件设计割煤轨迹,并按拟定速度前移;由于采煤机推进速度较低且伺服电机调节具有一定延时性,导致采煤机截割高度不宜频繁调节。为提升采煤机姿态控制效率,将采面划分为30×30 网格并采集信息。

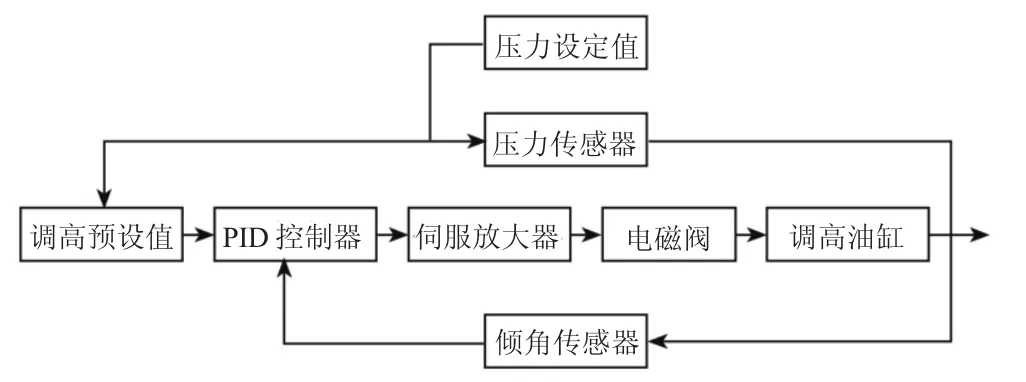

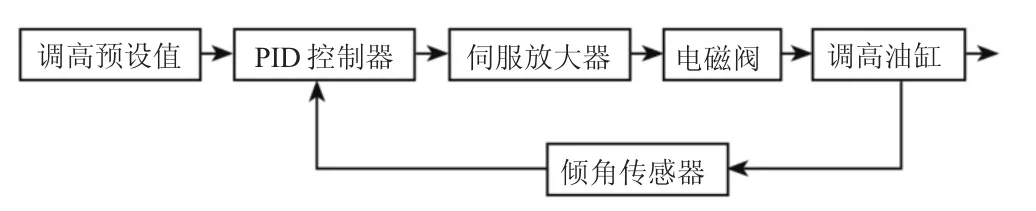

采煤机割煤时姿态控制系统发出采高调整信号并输出偏差电压信号,该信号会通过电磁阀控制液压油缸动作,从而实现悬臂状态调整。当悬臂状态达到预先设定位置后会发出一个反馈信号,反馈信号与偏差电压信号比对,当两个信号差值在系统规定值范围内时,即停止悬臂状态调节,从而实现采高自动调整。具体采高自动调整流程如图4 所示。

图4 采高自动调整流程

4 现场应用分析

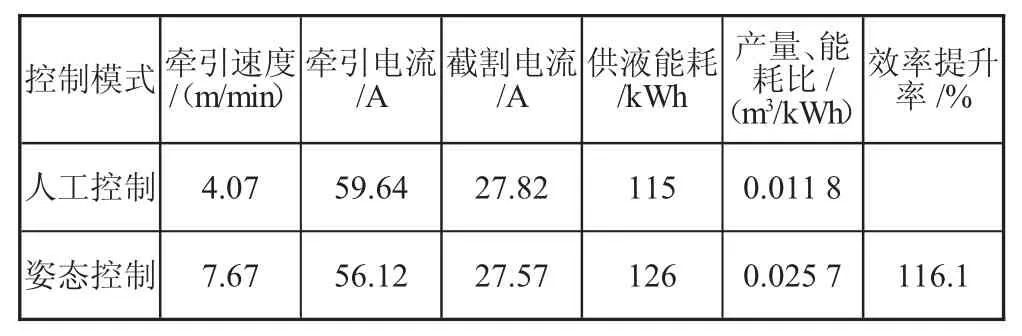

山西某矿3506 综采工作面回采3 号煤层,煤厚均值3.5 m,倾角5°,顶底板以砂岩及碳质泥岩为主,赋存较为稳定,开采范围内地质构造不发育。采面设计推进长度950 m、倾向长度180 m,使用的采煤机型号为MG2×200/500-WD。将文中所述采煤机姿态控制系统应用到3506 综采工作面采煤机控制中,对人工控制与姿态控制时采煤机运行情况进行监测,结果如表1 所示。

表1 人工控制与姿态控制时采煤机运行监测结果

从表1 可以看出,应用采煤机姿态控制系统后,采煤机牵引速度以及生产效率等均有所提升,同时现场应用期间控制系统运行平稳,采煤机可根据现场条件变化自动调节割煤姿态,期间基本不需要人工干预,应用效果较为显著。

5 结语

采煤机是井下采煤工作面主要开采设备,受煤层赋存条件以及现场生产环境等因素影响,采煤机运行姿态经常出现变化,常规的人工调节方式落后,为此文中构建一种采煤机姿态控制系统。该控制系统通过传感器、电子罗盘以及工业照相机等实现采煤机位置、姿态监测,并可依据现场条件变化自动调整割煤姿态。构建的采煤机姿态控制系统结构较为简单,具有较强的适应性,现场应用效果显著。该研究成果可为矿井智能化综采工作面构建提供经验借鉴。