矿用空气压缩机余热系统应用分析

2023-11-30李伟

李 伟

(晋能控股煤业集团永定庄煤业公司,山西 大同 037031)

1 永定庄煤业公司矿用空气压缩机应用情况

目前晋能控股煤业集团永定庄煤业公司地面安装了3 台JN250-8 型空气压缩机和1 台LGS100/8.5G螺杆式空气压缩机,其中JN250-8 型空气压缩机电机功率为250 kW,流量为46.55 m3/min,风包容积4 m3,加载压力0.7 MPa,卸载压力0.78 MPa,安全阀开启压力0.8 MPa,冷却方式水冷;另1 台为LGS100/8.5G型螺杆式空气压缩机,电机功率2×280 kW,双电机带动运转,排风量为100 m3/min,额定电压6000 V。

电源来自6 kV 开闭所210 和213 电源柜。监测监控系统主要对压风机各部温度、排气、压为、电压、电流、冷却系统及安全回路进行监测监控。冷却方式采用水冷[1]。

根据矿用空气压缩机工作性质,所有压缩机必须24 h 正常工作,由于压缩机在正常运转时会产生大量热量,特别在夏季压缩机产生热量后会造成机身发热现象,导致压缩机出现停机报警故障,对此对空气压缩机安装了1 套余热回收系统,通过余热回收系统将空气压缩机产生的热量进行回收,将回收的热量一部分对职工澡堂进行供热,另一部分对井下进行供热,同时降低了空气压缩机机身温度,保证了压缩机安全稳定运行。

2 空气压缩机控制系统

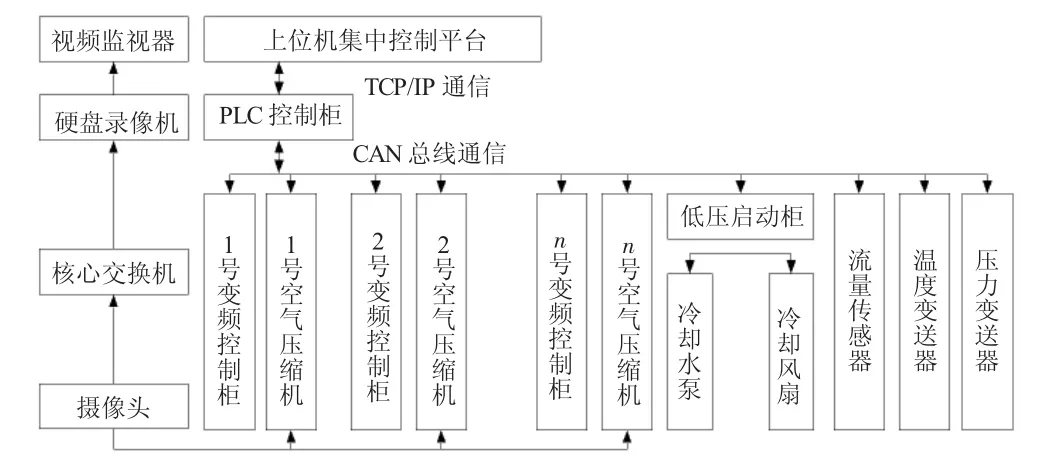

空气压缩机主要采用以PLC 为核心的自动控制系统,自动控制系统主要由控制系统和视频监控系统两大部分组成。空气压缩机采用的自动控制系统能够实现对空气压缩机各项参数实时监测、在线控制以及各设备之间互通等,从而提高空气压缩机自动化控制水平,空气压缩机自动化控制系统工作原理如图1 所示。

图1 矿用空气压缩机自动控制系统控制原理

2.1 视频监控系统部分

视频监控系统主要包括摄像仪、传感器、交换机、硬盘录像机等部分组成,实时监测上位机运行参数等;通过监控系统可将空压机运行状态、工作压力。机身温度等数据实时上传至交换机上,并通过显示屏将信息集中显示在控制平台上,同时将数据信息存储在硬盘录像仪上。

2.2 控制系统部分

1)空气压缩机控制系统主要由PLC 控制柜、上位机、变频器、低压启动柜以及传感器组等部分组成,PLC 是空气压缩机核心部件,主要用于对空气压缩机各类参数进行收集、转换以及发送等,收集信息主要包括空气压缩机运行状态、设置参数、故障参数、水泵、风扇运行参数等[2]。

2)PLC 控制柜可将上位机下发的指令进行解析,然后对相关设备进行控制,如控制平台启动系统冷却泵以及风扇时,PLC 控制柜接收指令后及时对设备开关进行联锁送电控制,从动冷却水泵及风扇。

3)PLC 控制柜与上位机之间主要采用TCP 和IP两种通信协议将收集的数据信息实时上传至控制平台内;PLC 控制柜与低压启动柜和变频器之间主要采用CAN 总线通信进行数据交换。

4)传感器组主要包括空气压缩机流量传感器、压力传感器以及温度传感器等,各类传感器安装在机身指定位置;PLC 控制柜周期性采集传感器收集的数据,并通过A/D、滤波等进行转换实现逻辑控制[3]。

5)PLC 控制柜对空气压缩机采用变频控制模式,空气压缩机启动后PLC 控制柜对压力传感器收集数据进行采集,与空气压缩机设定压力值进行对比,并采用模糊PID 控制算法确保反馈值与设定值逼近,从而保证空气压缩机处于最佳工作状态。

3 空气压缩机余热回收系统

3.1 余热回收系统结构组成

3.1.1 换热器选型

1)换热器是余热回收系统中重要组成部分,采用型号为KSD-27440 的板式换热器装置,该装置规格为长×宽=205 mm×184 mm,换热器传热系数在2200~5400 W/(m2·℃)范围内。换热器工作时额定工作压力为0.7 MPa,处理流量为8.5~14 m3/h。

2)KSD-27440 的板式换热器体积及质量小,安装空间小,结构相对紧密,所以在进行热交换时热量损失小;同时该装置采用双层密封结构且设置信号孔,一旦出现介质泄漏时可通过信号孔及时将热量排除,起到安全报警作用。

3.1.2 空气压缩机螺杆

为了确保空气压缩机具有紧凑结构确保安装余热回收系统,对空气压缩机安装了螺旋杆,有传统空气压缩机未设置进排气阀门,所以空压机在进气过程中只能通过调节阀开启、关闭实现,若需安装余热回收系统时需对原空压机进气口进行优化改进;而通过安装螺旋杆后螺旋杆上的2 个转子在转动过程中主副转子之间产生空隙,在此过程中齿槽内气体可自由流动,实现排气动作;待所有气体排出后新的空气灌入齿槽中,螺杆在运动时形成封闭空间,从而辅助空压机吸气动作[4]。

3.2 余热回收系统工作原理

1)补水原理:当空气压缩机余热系统在工作过程中,内部控制器及时检测保温箱内的水位情况,若水位未达到设定位置时通过PLC 控制作用使电磁阀自动打开,直至保温箱内水位达到指定位置,补水完成后再次通过PLC 控制作用使电磁阀断开,补水工序完成。

2)循环加热原理:当空气压缩机保温箱内水位到达最低水位时,箱内控制器对保温箱内水温进行监测,控制器设定临界动作温度为45~60 ℃,当水温低于45 ℃时空气压缩机内循环泵开始工作,对水箱水进行加热;当水温达到60 ℃时,内循环泵停止工作,停止加热,同时通过控制作用打开电磁阀对水箱补水,直至到设定水位,如图2 所示。

图2 空气压缩机余热回收系统工作原理

3.3 余热回收系统控制特点

1)联动控制作用:空气压缩机余热回收系统无需独立控制,当空气压缩机启动后余热回收系统及时运行,实现了联动控制作用,降低了劳动作业强度,达到了全天候启动及无人值守的目的。

2)实时监测:系统在运行过程中能够实时对余热回收系统各项物理参数进行监测,同时可对余热回收系统进出口水温、水箱内水位、补水电磁阀工况等进行实时监测,实现了自动化巡检,无需人工干预,自动化水平高[5]。

3)系统保护功能:空气压缩机余热系统具有完善的自我保护功能,当系统出现故障后及时发出警报,控制台上故障报警灯亮起,当余热回收系统出现故障后回收系统停止工作,但是空气压缩机会继续正常运转。

3.4 余热回收系统功能特点

1)余热回收系统中余热回收机体积小、质量小且工作效率高、导热性强等优点,同时系统中换热器采用高锰钢材质,强度高,具有很强的耐压性能及抗腐蚀性。

2)余热回收系统采用冷水直热方式,且通过自动控制系统控制,能够实时对系统运行过程中各项参数进行调节以及故障诊断等。

3)余热回收系统安装后无需安装空气压缩机冷却扇,杜绝了传统冷却扇冷却时效率低、降温差、故障率高等现象,实现了空气压缩机余热回收利用的目的。

4)空气压缩机余热回收系统在使用过程中只消耗部分电能,无需安装其他辅助设备,投入成本费用低,而且余热回收系统安装后提高了空气压缩机使用效率。

5)余热回收系统与压缩机采用独立的控制系统,该系统投入使用不会改变空气压缩机各项参数,如控制方式、工作特性以及操作模式等,而且当余热回收系统停止运行后空气压缩机可继续工作。

4 结论

1)余热回收系统在回收热能过程中可对空气压缩机进行降温处理,有效解决了传统冷却风扇降温时降温效果差、能耗高以及冷却系统故障率高等技术难题,可提高空气压缩机工作效率。

2)空气压缩机余热回收系统回收后的热量对职工澡堂、井下供暖,无需燃煤供暖,从而减少了燃煤过程中产生的有害气体排放,同时降低了燃煤成本费用。

3)通过现场观察发现,每台空气压缩机余热回收系统产生的热水量达4.58 m3/h,每年可减少燃煤量达0.21 万t,余热回收系统工作时无需人工干预,从而减少了人工作业强度,全年可节约燃煤费用、人工费用达60 余万元。