带式输送机快速换切装置的设计

2023-11-30任东方

任东方

(山西平舒煤业有限公司,山西 寿阳 045400)

0 引言

带式输送机基于其结构设计简单、运输量大、设备维护工作方便快捷,在煤矿煤炭资源运输领域得到了广泛应用。皮带作为带式输送机最关键的部件之一,在煤矿恶劣工作环境中极易发生撕裂、磨损、断裂问题,这直接影响到带式输送机的输送效率。按照现有换带装置进行旧皮带更换,不仅更换工艺复杂、人力物力投入较大,而且安全系数低,很难适应井下特殊工作环境。因此急需设计一种新型快速换切装置,对皮带更换工艺进行优化设计。

1 换切装置设计

1.1 总体结构设计方案

带式输送机换切装置的设计要结合井下特殊工作环境的影响,皮带更换可采用分段的形式来减少作业空间,将原换带、切带工艺分段进行,通过“换带、停机、切带”三个步骤完成带式输送机换带工序。因此,对换切装置的设计方案来说最为关键的部分在于换带装置以及切带装置的设计,要考虑到皮带实际承受煤炭物料载荷的作用,考虑到皮带的牵引力参数,同时换带装置在设计过程中体积也应受到限制,符合井下狭小工作空间实际情况。因此基于上述特点,设计出一种质量较轻、占地面积较小的带式输送机换切装置。

1.2 更换皮带工艺流程

某矿采用TD75-211 型号带式输送机用作井下煤炭资源输送工作,该输送机设计长度2100 m,带宽1.6 m,运输过程中平均倾角3°,将该带式输送机的换带工艺流程进行结构模型简化。

在带式输送机需进行换带操作时,主要包括以下几个步骤:

1)安装好换切装置,利用切带装置将原旧皮带从磨损、撕裂等故障部位处从输送机上切下,同时将切下的旧皮带通过卷带装置卷起做好回收工作。

2)驱动新皮带向带式输送机上运行,并将新皮带在带式输送机上进行初步固定,准备后续接带处理。

3)在完成上述新旧皮带更换作业后,对新皮带与旧皮带的接头处进行硫化工艺处理,使其进行黏结融合,同时将换切装置拆下并张紧胶带,完成新旧胶带的更换作业。最后可对现场进行清理检查,随后带式输送机便可开机完成日常输送任务。

2 换切装置液压电控系统设计

2.1 液压系统设计方案

带式输送机换切装置中液压系统设计的作用应实现以下三个作业方式:一是在将皮带固定夹紧操作时,液压回路应依靠夹紧回路防止皮带溜槽,通过紧急制动紧紧压死皮带;二是松开皮带时,通过移动夹紧液压回路,收缩液压油缸活塞杆,将压紧的皮带松开;三是在进行拉带控制的过程中,通过液压系统中的三位四通换向阀进行控制,控制活塞杆能够快速收缩。

因此,进行换切装置液压系统的设计原理应实现夹紧装置在液压系统控制下的夹紧、松开以及移动等操作工序,通过控制液压油缸活塞杆带动上下压板收缩,活塞杆伸出,夹紧皮带;控制液压油缸活塞杆卸载,压板松开,皮带解除固定状态,具体液压系统控制回路设计方案[1]。液压系统在电控系统的协同配合下,通过电控系统控制各电磁换向阀的通断,来实现液压管路中液压油的流通,从而控制移动夹紧油缸、固定夹紧油缸以及步进拉带油缸中的活塞杆伸出或收缩动作。通过活塞杆的各动作也就实现了换切装置对带式输送机皮带的固定或松开作业效果。在各油缸下端设置有三位四通电磁换向阀或二位四通电磁换向阀,同时还配置有压力显示表,可以实现对液压油流量的精确控制。

2.2 电控系统设计

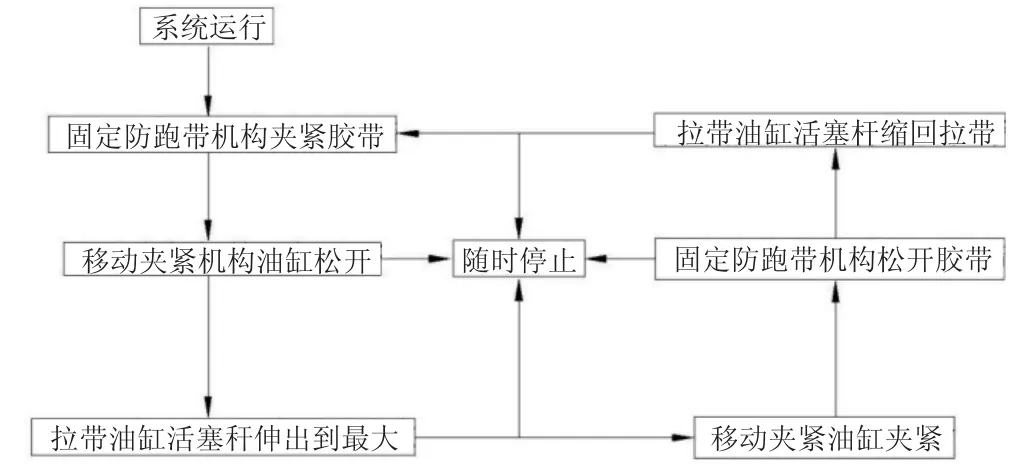

换切装置设计应结合液压系统进行电控系统设计,依靠PLC 控制器为核心,选用S7-CPU224XP 型号PLC 控制器对各线路数据信号进行统一处理,实现换切装置的就地以及远程控制操作。具体组成包括人工操作界面、电动机、各类传感器、功能模块以及控制系统等,可以利用总线技术实现人工或自动控制切换作业,实现对带式输送机换切装置的安全高效控制效果。电控系统设计的主要目标在于对夹紧回路以及压力参数的监测控制,同时在各装置选型设计时要考虑到井下特殊防火防爆等工况需要,设计完成的电控系统控制流程如图1 所示[2]。

图1 电控系统自动控制运行流程

集合液压系统设计方案,拉带油缸活塞杆收缩动作的完成,需要依靠电控系统控制电磁换向阀实现,同时将液压油沿液压管路流回油箱。同样对于移动夹紧油缸以及碟簧油缸的伸缩控制过程与上述控制方式一致,通过电磁换向阀在电控系统的不断切换动作下,控制液压油的流通状态,实现带式输送机换切装置在不同工序下的作业效果。具体控制方式包括在带式输送机换切装置运行过程中,实现:控制固定防跑带机构夹紧皮带、控制移动夹紧机构油缸松开、控制拉带油缸活塞杆伸出至最大行程、移动夹紧油缸夹紧、控制固定防跑带机构松开皮带、控制拉带油缸活塞杆缩回,这六个带式输送机换带工序中换带流程。在上述工序进行过程中,若出现紧急工况,包括带式输送机皮带断裂以及换切装置异常工况等情况下,电控系统还可在任一工序进行过程中快速停机,确保换带作业的安全。在完成上述电控系统以及液压系统控制方案设计之后,则完成了带式输送机皮带换切装置整体设计,为确保该换切装置实际运行过程中的安全可靠性能,还需进行后续实际工程应用过程中的可行性测试。

3 换切装置的可行性测试

在完成上述带式输送机换切装置结构设计,以及液压电控系统的设计方案之后,基本可以实现对带式输送机故障皮带的快速更换功能。但为了保障换切装置在井下复杂工况下的安全可靠运行效果,确保其符合井下实际换带作业的需要,还需进行换切装置的可行性测试。通过对换切装置在运行过程中的振动频率进行研究,在该装置以及带式输送机的各关键点位进行振动频率测试工作,对两者的振动频率状况进行分析。

通过对换切装置以及带式输送机各关键点位振动频率数据进行采集,并进行振动频率的归纳总结,得出以下结论:在换切装置振动频率测试过程中发现,换切装置振动频率强度集中在20 Hz、55 Hz、223 Hz、522 Hz 等几个点位,将这些点位的振动频谱离散峰值与带式输送机固有频率进行对比可以发现,两者频率是不一致的,也就是在换切装置运行过程中,不会引发共振[3]。通过上述可行性测试可以看出,该换切装置的设计可以满足井下实际换带作业的需要,不会影响到带式输送机设备的正常运行。

4 结语

传统换带装置在使用过程中投入人力较多、劳动量大,而且容易造成各类安全事故,换带效率低效果差。通过设计一种快速换切装置,分析该装置电控液压系统设计方案,并进行现场测试应用。通过对换切装置进行振动频率测试发现,与原有换带装置相比快速换切装置操作上更为简洁安全,而且没有与带式输送机设备发生共振,使用过程安全高效,达到了井下恶劣环境中带式输送机快速换带的目的。