一种排气消声器的声学设计研究

2023-11-30唐颖青

唐颖青

((1.精诚工科汽车系统有限公司,河北 保定071000;2.河北省汽车底盘系统技术创新中心,河北 保定071000)

1 引言

随着消费者对整车主观感知、 驾驶感受需求的提升,对NVH 声学提出了更高要求。 排气系统冷端(包括主消声器总成和副消声器总成)作为主要的尾气消声原件,通过持续创新优化其声学结构(排气消声器)设计,在提升NVH 声学主观感知的同时,为不同驾驶场景提供可供选择的不同感知声效。

2 排气消声器布置设计

2.1 排气消声器布置空间设计

根据整车关联边界输入,结合下车体、周边件、保安防灾要求要求,进行排气系统冷端尺寸设计及布置空间校核。

排气消声器保安防灾要求与金属件间隙≥30 mm;与驻车拉线、换挡拉线、制动硬管、备胎、车架橡胶衬套等热敏部件间隙≥50 mm; 与不带装饰尾管的后保险杠左右侧间隙≥45 mm、上侧间隙≥35 mm。

排气系统冷端布置不得超出整车布置边界要求, 如图1所示。 图中,A 为最小接近角16°;B 为—最小离去角13°;C 为最小离地间隙203 mm;D 为最小纵向通过角12°。[1]

图1 整车布置边界要求

2.2 排气消声器挂钩布置形式选择

根据白车身输入共振频率,发动机输入的功率、扭矩、悬置安装硬点坐标、质点、倾角等信息,进行FEA 分析,挂钩布置应避让共振点位置,避免共振传递至车底板,引起顾客脚底发麻、挂钩共振开裂等失效。

2.3 排气消声器布置形式选择

根据整车下车体中通道空间布置, 在满足保安防灾间隙要求的前提下,排气主消声器可分为:纵向前置、横向后置、左右后置等形式, 常规采用副消声器纵向前置加主消声器横向后置。

3 排气消声器声学设计

3.1 排气消声器外部结构设计

消声器主要零部件包括:消声器壳体、端盖、声学内组件总成。

一般采用409L、439、436 等4 系不锈钢材质,具备良好的耐蚀性、耐高温性。

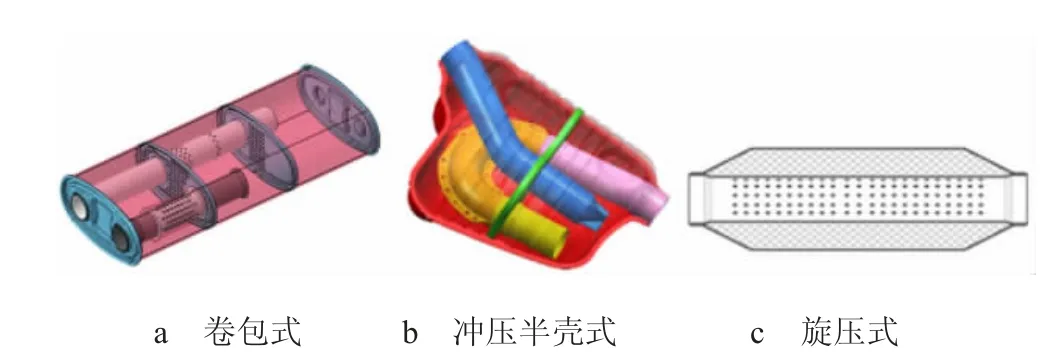

消声器壳体分为:卷包式、冲压半壳式、旋压式,如图2 所示。 其中439、436L 多用于冲压半壳式消声器壳体、436L 多用于卷包式消声器端盖。

图2 消声器壳体结构

本文所述排气消声器采用旋压式副消声器纵向前置与卷包式主消声器横向后置,其中副消声器采用旋压工艺;主消声器壳体采用“纵缝卷包”成型、端盖与排气消声器壳体两端采用“端盖锁缝”成型。

3.2 排气消声器壳体尺寸设计及容积计算

排气系统尾管噪声为满足SUV 乘用车NVH 要求[车外尾管定置噪声限值:第三阶段74dB(A)、第四阶段73dB(A)][2],初始消声器容积可根据发动机输入额定功率进行预估, 根据以往设计经验,排气消声器初始最小容积估算如下:

式中,V 为排气消声器最小总容积,L;P 为发动机额定功率,kW。

排气消声器壳体截面受周边布置边界限制, 其截面形状主要分为:圆形、椭圆形、多段圆弧跑道形、三角形、梯形以及半壳类异形截面。

本文所述副消声器壳体采用圆形截面(旋压结构),主消声器壳体采用多段圆弧跑道形截面(采用“纵缝卷包”加“端盖锁缝”结构)。

3.2.1 副消声器壳体容积计算

式中,Va为副消声器壳体容积,L;Va1为副消声器壳体圆柱部分容积,L;Va2为副消声器壳体旋压圆台部分容积,L;D 为副消声器壳体直径,mm;d 为排气管直径,mm;La为副消声器壳体允许最大长度,mm;La1为副消声器壳体旋压长度,mm。

结合整车下车体中地板周边件布置空间,副消声器壳体允许最大直径D=φ120 mm,最大布置长度La=510 mm;副消声器壳体采用旋压结构与排气管(进、出气管)装配,副消声器壳体旋压长度La1=55 mm,排气管(进、出气管)直径d 估算如下:

式中,v 为排气流速,m/s, 一般取50 m/s;W 为排气质量流量,kg/h;ρ 为排气管道中尾气密度 (初始按照大气密度计算),kg/m3。

副消声器壳体布置允许最大容积为5.21 L,设计容积应≤5.21 L,选5 L。

3.2.2 主消声器壳体容积计算

当发动机输入额定功率P=175 kW 时,排气消声器壳体初始总容积设计V≥175/4=43.75 L,因此,消声器壳体初始总容积V=Va+Vb≥43.75 L。

故主消声器容积Vb≥V-Va=43.75-5.21=38.54 L, 即主消声器容积Vb≥38.54 L,基于性价比,选39 L。

结合整车下车体后地板及后保险杠周边件布置空间, 主消声器采用多段圆弧跑道形截面布置,截面最大面积Sb=0.047 m2,主消声器壳体允许最大布置长度Lb=0.7 m。

按照Vb=Sb×Lb×103=0.047×0.7×103=32.9 L≈33 L, 即实际布置主消声器壳体容积33 L<理论估算主消声器壳体容积39 L,相差6 L。 为弥补布置空间造成的体积差,需进行排气消声器声学结构进行优化分析。

3.3 排气消声器声学结构设计及分析

3.3.1 排气消声器工作原理

排气消声器分为阻性消声器和抗性消声器。

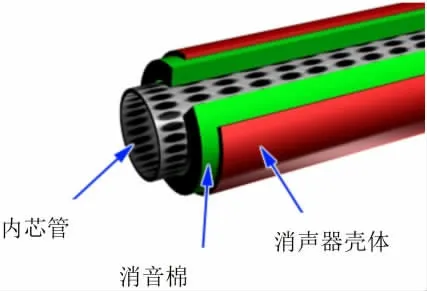

阻性消声器:内含吸声材料来减弱气流中的声能量,典型结构是在孔管上包裹吸声材料(见图3),吸声性能取决于吸声材料的流阻、热传导等。 阻性消声器主要对中高频的宽频噪声(500 Hz 以上)有较强的降噪能力。 高频管对减小内部结构产生的气流噪声有效,可以吸收1 000 Hz 以上的所有频率,对减小气流噪声有效。

图3 阻性消声器

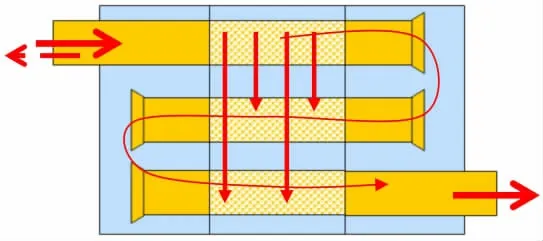

抗性消声器:由反射和干涉来衰弱声音,通过一系列复杂的管路变化降低声能传播,通过结构突变引起声阻抗不匹配,通过声波被反射降低透射声能量(声能量被反射回声源)。

与阻性消声器相反, 抗性消声器依靠自身将能量消耗在消声器内(见图4),抗性消声器对中低频噪声有较强的衰减能力。 当前声学结构设计多采用阻抗结合消声器,通过在抗性消声器内增加高频管或消音棉增加消音频段及带宽。

图4 抗性消声器

3.3.2 消声器声学内组件设计

消声器内组件是由内芯管、隔板、高频管或消音棉等零件组成的部件总成, 材质一般采用409 L、439 等4 系不锈钢材质,其中409 L 耐点蚀性优于439。

根据以往设计经验及顾客声学目标,声器内组件设计如下。

主消声器内组件方案一: 采用旁通回路+ 组合扩张腔+高频管组合设计,如图5 所示。

图5 主消声器内组件方案一

主消声器内组件方案二:采用组合四通管+ 组合扩张腔、共振腔+高频管组合设计,如图6 所示。

图6 主消声器内组件方案二

副消声器内组件方案采用成熟的阻性消声结构(内心管+消音棉),如图7 所示。

图7 副消声器内组件方案

图8 方案一排气管口3 挡加速工况

图9 方案二排气管口3 挡加速工况

内心芯管管径与连接管一致(φ55 mm);隔板结构与壳体截面随形, 内芯管与隔板表面采用φ3.5 mm 的消音孔, 通孔率≥98%。

3.3.3 消声器声学分析

根据顾客输入的声学目标、发动机基本信息及GT-POWER模型进行消声器声学分析。

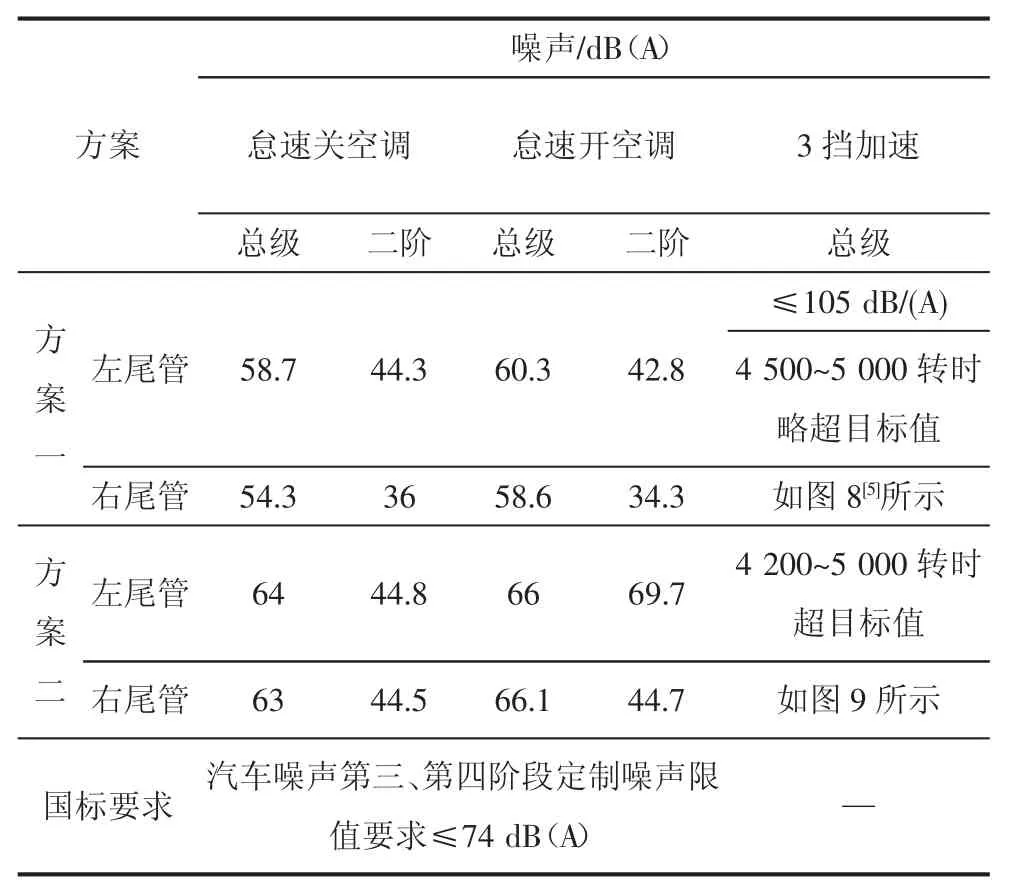

声学目标:需满足汽车噪声第三、第四阶段定制噪声限值要求≤74 dB(A);同时满足加速噪声≤105 dB(A)。

发动机基本信息:质量流量584 kg/h、额定功率175 kW、额定扭矩385 N·m、GT-POWER 模型进行声学对比分析[3]。

主消声器内组件方案一:1 000~5 000 r/min 对应尾管噪声限值<103 dB(A),满足设计要求;400~700 Hz 共振带内所包含整数阶次能量保持在85~95 dB(A),无明显气流。

主消声器内组件方案二:1 000~5 000 r/min 对应尾管噪声限值<103 dB(A),满足设计要求;400~700 Hz 共振带内所包含整数阶次能量保持在85~95 dB(A),无明显气流。

GT-POWER 分析两个方案均满足NVH 声学要求, 主消声器内组件方案一在1 000~2 400 r/min 对于低阶噪声更优,噪声约低3~5 dB(A)。

3.3.4 动感音结构及调音阀设计

因顾客要求增加动感音效,需在主消声器方案一和方案二尾管处增加主动电子调音阀,主动调音阀安装于尾管直线段处。 主动调音阀的中心阀片是通过转轴连接,端部弹簧是通过接收的ECU 指令转动调节阀门开闭角度, 因而可以实现“安静模式”与“运动模式”的主动切换,可通过调节弹片刚度实现打开角度控制,实现最优声学性能同时可减小消音包容积。

3.4 排气消声器声学测试

在左、右排气管口外侧分别布置一个传声器进行测试,传声器与排气管口等高,距离排气管口500 mm,指向排气口,传声器参考轴平行地面,且轴线与排气气流方向成45°角,用排气支架固定于车辆外侧,使用防风罩[4]。

如表1 所示, 主消声器内组件方案一与方案二怠速均满足要求标准≤74 dB(A);消声器内组件方案一尾管噪声测试基本满足≤105 dB/(A)要求,方案二4 200~5 000 转时超目标值2~5 dB(A)。

表1 方案对比

综上所述,采用主消声器内组件方案一具备更优的NVH声学性能。

4 结语

排气消声器是尾气降噪的主要元件, 排气消声器声学结构设计及验证是保证整车NVH 声学感知舒适的核心技术,本文通过讲述排气消声器壳体容积计算、 排气管管径计算以及消声器声学内组件结构设计、 主动电子阀设计、 声学GT 分析、NVH 尾管噪声测试等方面阐述了排气消声器声学设计开发过程,为排气消声器设计开发提供技术支持。