高湿度环境下压力钢管快速制作安装技术

2023-11-29蔡汝明

蔡汝明

(中国水利水电第十六工程局有限公司,福建 南平 353000)

1 工程概况

曼维莱水电站位于喀麦隆南部紧邻赤道几内亚的恩特姆河(NTEM)上,地处热带丛林地区,距喀麦隆南部大区首府埃博洛瓦(EBOLOWA)约168 km,距首都雅温得(YAOUNDE)约340 km。曼维莱水电站采用引水径流式开发,工程的主要任务是发电,最大引水流量450 m3/s,电站安装4台立轴混流式水轮发电机组,总装机容量为211 MW。

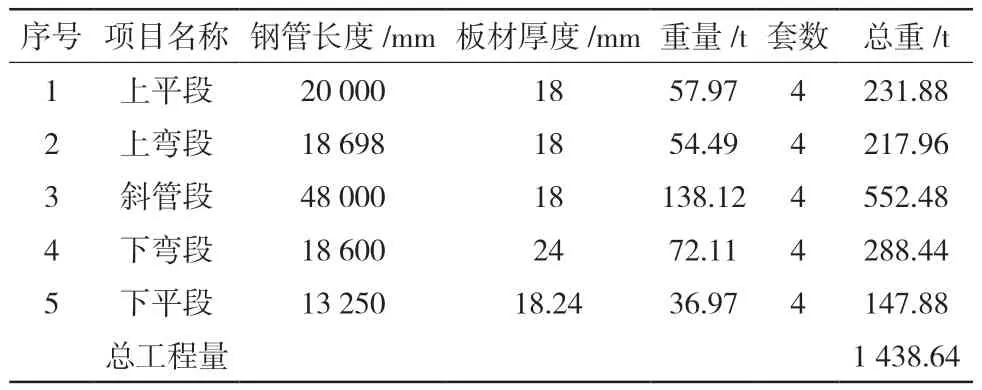

该电站引水方式均为一机一管引水。压力管道由4根平面上呈平行布设的外包钢筋混凝土压力钢管组成,钢管中心线间距为20.0 m,单机设计引用流量112.5 m3/s,相应管内最大流速3.98 m/s。单条压力钢管轴线长度为118.548 m,钢管材料采用Q345R,壁厚18~24 mm。压力管道在上平段及斜管段处210°顶拱充填聚胺脂软木垫层20 mm作弹性垫层。钢管制作安装工程量分布情况见表1。压力钢管布置图见图1。

图1 压力钢管管节划分示意图

表1 钢管制作安装工程量分布表

2 压力钢管制作

2.1 钢管拼装厂布置

钢管拼装厂布置在曼维莱水电站附近的1号施工营地内,厂房外侧的R6道路通往厂房。钢管拼装厂布置图如图2所示。

图2 压力钢管拼装厂布置图

2.2 制作方案简介

在曼维莱水电站工地的钢管拼装厂完成钢管瓦片组圆、管节纵缝焊接、加劲环焊接、钢管内支撑加固焊接、环缝焊接、钢管喷砂防腐等工作。4条压力钢管瓦片卷制以及加劲环等附件均在国内加工完成。通过海运、公路运输等将压力钢管瓦片以及加劲环等附件运至喀麦隆曼维莱工地。

在钢管拼装厂采用30 t平板拖车将制作合格的钢管运输单元运至厂房安装间和上平段平台等安装位置进行安装。

压力钢管管节按水流方向进行编号,从进水口起始节编为1号,厂房蝶阀层编为63号,一条压力钢管共63节管节,1号机第一节管用“1-1号”表示,1号机最后一节管用“1-63号”表示。压力钢管管节划分见图1。

根据钢管拼装厂25/10 t门机起吊高度和起吊重量,现场K80塔吊结合100 t汽车吊吊装钢管的能力,以及K80塔吊在2015年11月30前必须拆除,决定将钢管制作成由3节管节组成的吊装单元,每条钢管由21个吊装单元组成,4条钢管共84个吊装单元。最长吊装单元6 m,最重钢管吊装单元(46号~48号)重约22 t。

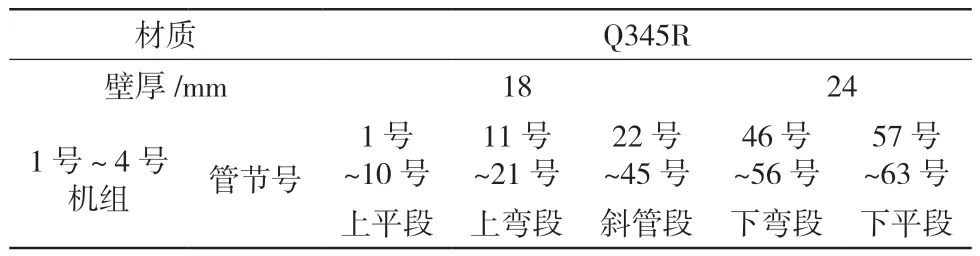

压力钢管各管段与管节号分布见表2。

表2 钢管管段与管节号分布表

2.3 钢管制作工艺流程

钢管单个吊装单元制作工艺流程:钢管瓦片组圆、加劲环安装→钢管纵缝焊接→钢管圆度调整、焊接钢管内支撑→钢管加劲环焊接、焊缝检测→多管节拼装、环缝焊接→环缝无损检测→钢管喷砂、防腐→运输至厂房安装。

2.4 钢管吊装单元划分

钢管吊装单元划分见表3。

表3 钢管吊装单元划分表

2.5 材料控制

(1)压力钢管板材采用压力容器钢Q345R钢板,钢板表面质量、化学成分及机械性能应符合GB 713-2008《锅炉和压力容器用钢板》的规定。

(2)钢板应具有出厂质量证明书,当钢板标号不清或对材质有疑问时应予复验,复验合格后方可使用[1]。

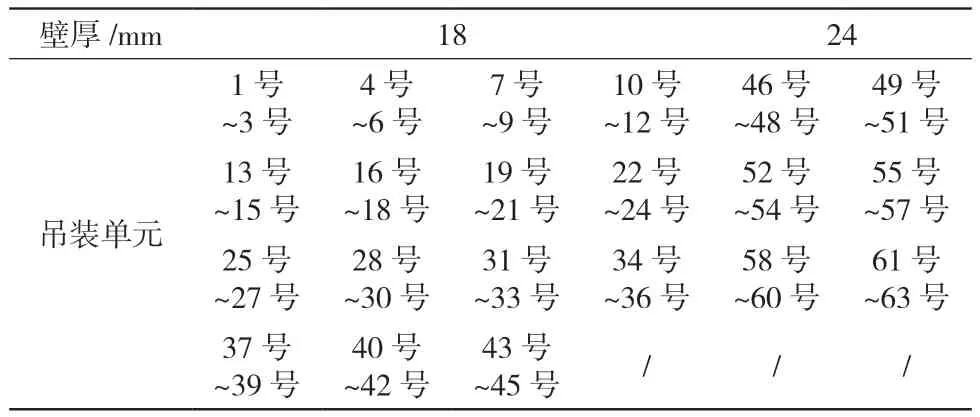

(3)Q345R钢材的化学成分和机械性能见表4、表5。

表4 Q345R的化学成分表

表5 Q345R的机械性能表

2.6 焊接材料

钢管焊接所选用的焊条、焊丝、保护气体等应与所施焊的钢种相匹配[2],焊条应采用低氢型,并与电流特征、材料和焊接位置相适应。焊条、焊剂及焊丝等焊接压力钢管的全部焊接材料均应具有出厂合格证。焊条、焊丝应放置于通风、干燥的专设库房内。设专人保管、烘焙和发放。并应及时做好实测温度和焊材发放记录。烘焙温度和时间应按焊条说明书的规定进行。烘焙后的焊条应保存在100~150℃的恒温箱内,焊条药皮应无脱落和明显的裂纹。现场使用的焊条应装入保温筒,焊条在保温筒内的时间不宜大于4 h,超过后,应重新烘焙,重复烘焙次数不宜大于2次[2]。

2.7 钢管管节拼装

从国内运来的瓦片按每节钢管由3片瓦片卷制而成。瓦片和加劲环拼装点焊前须经确认无误后方可进行。瓦片坡口在国内钢管制造厂就已加工好,加劲环(止水环、止推环)的内、外圆弧半径、分段数也已按设计图纸切割好,为预防瓦片运输变形采用钢性托架包装固定,加劲环(止水环、止推环) 按不同半径、管节号分成多段整捆包装。

拼装场地的平台平面度按≤1 mm控制。钢管瓦片、加劲环吊到平台上在自由状态下用样板检查弧度,当钢管为下平段钢管(D=5 m)时,用弦长1.0 mm样板检查,样板与瓦片间隙应≤2 mm。当钢管为上平段、上弯段、斜管段、下弯段(5<D≤6)时,用弦长1.5 mm样板检查,样板与瓦片间隙应≤2.5 mm。钢管组圆后,D=5 m时管口平面度极限偏差为≤2;D>5 m时管口平面度极限偏差为≤3。实际周长与设计周长差±3D/1 000,且必须满足相邻管节周长差≤10 mm。纵缝对口错边量≤2 mm,环缝对口错边量(δ=18)≤2.7,环缝对口错边量(δ=24)≤3。钢管焊接后,用样板检查纵缝处弧度,当D=5 m时纵缝处弧度要求纵缝与样板(弦长500 mm)的极限间隙≤4mm。当5<D≤6时纵缝处弧度要求纵缝与样板(弦长D/10 mm)的极限间隙≤4 mm。

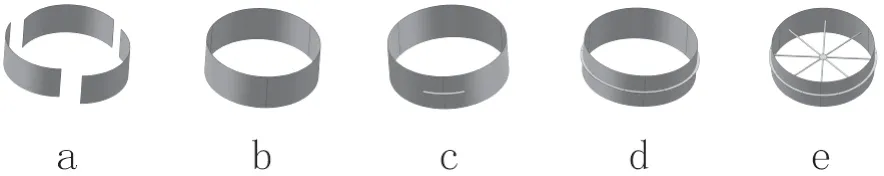

管节拼装顺序如图3所示。

图3 管节拼装示意图

组装成形的钢管管节应进行内支撑加固,加固方法采用Φ89焊管加钢板焊接成米字形支撑,确保内支撑与管壁顶紧,保证钢管有足够的刚度,防止在运输及存放过程中发生变形。制作完成的钢管须用油漆作出安装标记,标明其管节号、水流方向及水平和垂直中心线、两端管口周长等。钢管内支撑加固、管节号、安装标记示意如图4。

图4 管节号、安装标记示意图

2.8 钢管焊接

在钢管拼装厂焊接的焊缝有:瓦片纵缝焊接、管节与管节间的环缝焊接、加劲环与加劲环间的对接焊缝、加劲环与钢管外壁的角焊缝焊接。

所有拟焊面及坡口两侧各10~20 mm范围内的氧化皮、铁锈、油污及其他杂物清除干净,每一焊道焊完后也应及时清理,检查合格后才能继续施焊。

双面焊接时,在其单侧焊接后应进行清根并打磨干净,再继续焊另一面。多层焊的层间接头应错开。每条焊缝应一次连续焊完,当因故中断焊接时,应采取防裂措施。在重新焊接前,应将表面清理干净,确认无裂纹后,方可按原工艺继续施焊。

2.9 钢管防腐

已制作合格的单元管节通过100 t汽车吊吊到拼装厂环保喷砂房和环保喷漆房进行防腐作业。

2.9.1 表面预处理

(1)钢管内壁、外壁的铁锈、氧化皮、焊渣、油污等采用喷砂除锈法去除。

(2)钢管内外表面预处理在空气相对湿度低于85%,基体金属表面温度高于露点3℃时施工。

2.9.2 表面涂装

涂料施工按涂料厂家使用说明书进行。用高压无气喷涂机喷涂。

(1)内壁

超厚浆型无溶剂耐磨环氧底漆,喷涂2道,漆膜厚度250 μm;超厚浆型无溶剂耐磨环氧面漆,喷涂2道,漆膜厚度250 μm。内壁漆膜总厚度500 μm。

(2)外壁

超厚浆型无溶剂耐磨环氧底漆,喷涂2道,漆膜厚度150 μm;超厚浆型无溶剂耐磨环氧面漆,喷涂2道,漆膜厚度150 μm。外壁漆膜总厚度300 μm。

2.10 钢管临时存放

已制作好的钢管单元临时存放在钢管拼装厂和机电仓库之间的空地。钢管底部绕圆周方向等距垫6根枕木,尽可能使钢管底部水平。

钢管厂布置有100 t、55 t汽车吊各一台,做为钢管防腐、临时存放、转运的起重设备。

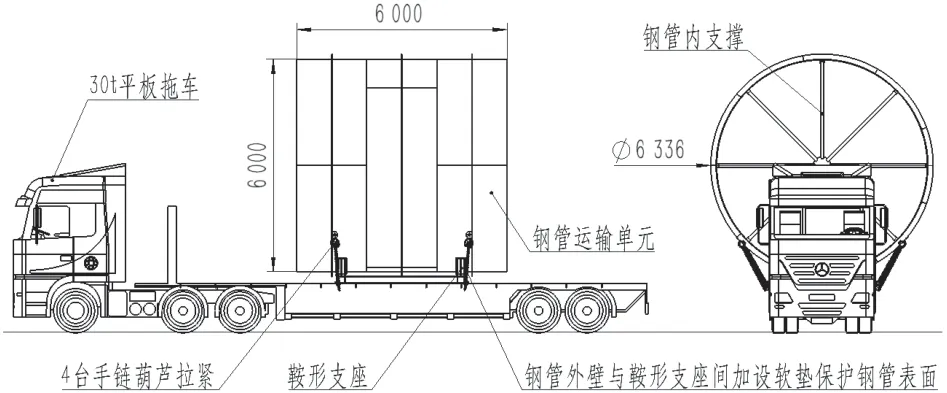

3 压力钢管运输

从压力钢管拼装厂到厂房安装间公路距离约2 km,到厂房进水口上平段处距离约1 km,钢管运输前先组织专人对路基、弯道半径、险坡和其他障碍物等进行调查分析,确认可行后,方可实施。运输时在专车引导下将钢管运到安装现场。4条钢管共84个运输单元,每个运输单元均由3节钢管组焊而成。钢管管节采用平放运输,钢管长度6 m朝向车身长度方向,钢管管口采用垫层保护。6 m宽、6 m高属严重超宽超高运输,运输有一定难度,钢管装车时确保钢管与车身之间用钢丝绳和手链葫芦拉紧固定牢靠。

钢管装车时需检查钢管内支撑是否牢靠,焊点是否开裂,内支撑应有足够的刚度,它除应起到保证管节运输过程中不变形,还应保证外部混凝土浇筑过程中不产生变形。在埋管外部混凝土终凝前,不得拆除内支撑。

用钢丝绳、手链葫芦捆扎吊运钢管时,应在钢丝绳与钢管间加设软垫进行钢管表面保护。钢管装车固定方式见图5。

图5 钢管装车固定示意图

4 压力钢管安装

4.1 钢管安装流程

测量放点→支架搭设→钢管吊装→调整加固→安装检测→环缝焊接→环缝外观检测→环缝无损探伤检测→现场涂装。

4.2 安装现场起重设备的确定

4条压力钢管采用K80塔机和100 t汽车吊互相结合共同完成吊装。1号~24号管节由100 t汽车吊吊装,25号~63号管节由K80塔机吊装。厂房K80塔机在2015年11月30日之前必须拆除,在此之前须完成压力钢管在100 t汽车吊覆盖范围之外钢管的安装。如果在年底K80塔机拆除之前4条钢管25号~63号管节提前安装完,则K80塔机可继续向上游扩大吊装量,直至拆除K80塔机,其余的钢管由100 t汽车吊完成吊装。吊装用起重设备见图6。

图6 钢管吊装起重设备布置示意图

4.3 安装方法

4.3.1 首装节安装

钢管安装将下弯管55号、56号管节与下平段57号管节组成的吊装单元(55号~57号管节)作为首装节,首装节安装好后再进行首装节上游、下游的管节安装,首装节由K80塔机完成吊装。

首先在钢管下平段首装节EL322.500高程随混凝土预埋支撑锚板及插筋。上平段EL373.000、EL375.000处埋设锚杆。

首装节安装的要点是严格控制水平垂直中心、高程、上下游桩号和型钢加固质量。钢管起吊前在起吊大钩上挂手链葫芦用来调整管节前后左右的高低。安装时先调中心,用千斤顶顶动钢管,使其下中心对正底下控制点,对准后再用4台千斤顶将钢管均衡地顶至要求高程[3]。首装节就位调整好后,与管节安装定位用的刚性外支撑进行紧固焊接,防止与其他管节压缝时产生位移,保证在砼回填过程中不产生位移。

钢管首装节的里程极限偏差应为±5 mm,首装节两端管口垂直度应不大于3 mm。

4.3.2 首装节以外管节安装

首装节相邻管节安装时,调整每节压力钢管的水平和垂直坐标线,并调节钢管节的中心线与基准线吻合,误差均不超过2 mm,然后点对环缝并用型钢加固。

首装节上下游相邻钢管各安装一个吊装单元后,为避免继续往上安装弯管钢管下滑重量增加,管节不易加固,增加钢管的不稳定性,可以先浇筑二期混凝土。

二期混凝土龄期到后可进行上下游相邻的钢管安装,可分两个工作面安装,一个是向上游安装弯管,另一个是向蜗壳方向安装下平段。

弯管安装要控制上游管口下中心和基准轴线对正和管口倾斜度,将其下游口下中心对正首装节管口下中心,并检测上口上中心偏差。如有偏移在相邻管口各焊一块挡板,在挡板间用千斤顶顶转钢管使中心对正。

每吊一节吊装单元就要检查调整钢管的位置尺寸以免造成误差积累,造成以后处理困难。装上几节下弯管后,再复查之前安装钢管下游管口有无变化。检查方法可用全站仪结合线锤、钢圈尺等进行。

斜管段、上弯段和上平段与下弯段下平段安装一样,控制上游管口下中心对正和管口倾斜度,调正顺序吊入管节,将其下游口下中心对正已装节管口下中心,并检测上口下中心偏差。

4.4 安装环缝焊接

钢管焊接在内支撑上搭设脚手架,同时在钢管外侧搭设钢管焊接平台。

钢管安装环缝焊接用焊条电弧焊接,钢管的环缝是二类焊缝,焊工应经必要的技术培训,凡从事一、二类焊缝焊接的焊工,须取得焊工合格证。

焊接时由4名焊工在钢管对称位置同时施焊。环缝经外观检测合格,再进行100%无损检测。

4.5 安装焊缝防腐

钢管安装后各环缝区及支撑,吊耳割除处,均须进行除锈,刷漆,刷漆前应将钢管表面油污、焊渣、铁锈清除干净。涂刷时不能出现漏涂、流挂、皱皮,表面应光滑。

5 劳动力配置

5.1 压力钢管制作安装进度分析

(1)压力钢管在拼装厂制造工期分析

厂房K80塔机在2015年11月30日之前必须拆除,在此之前须完成压力钢管在塔机吊装覆盖范围内钢管的安装,考虑2015年1月底所有压力钢管瓦片及附件全部发货,海运为4个月时间,须到2015年6月份才具备流水生产的条件,所以压力钢管在厂内制作的时间约为5个月左右的时间,150 d。

(2)生产能力分析

依据现有的设备及场地条件,6 d时间出厂2个运输单元的生产能力,150 d时间能够生产50个单元,每条压力钢管有63节,21个单元。4台机钢管总共84个单元,需要8个多月的生产时间,到2016年1月份才能完成所有钢管的生产。无法满足2015年11月30日K80塔机拆除的节点目标。

5.2 压力钢管制作安装赶工方案

为确保11月30日之前K80塔机具备拆除条件,不影响后续的施工,原来制定的压力钢管安装方案须重新调整,采用K80塔机结合100 t吊车的安装方法,对压力钢管进行安装,具体的安装方案如下:

1号~15号管节由100 t吊车完成吊装,16号~63号管节由K80完成吊装,单台机总共21个吊装单元,每个吊装单元均有3节管组成。4台机钢管需要塔机吊装的总共有64个单元。此方案必须在5 d时间制作出2个运输单元方能满足安装进度,满足K80塔机的拆机节点。

5.3 钢管制作安装现有的施工人员情况

压力钢管制作安装现有的施工人员情况:铆工9人、焊工16人、电工2人、起重工3人、天车工1人、探伤工1人,总共生产工人33人,当地黑人配合民工15人。

鉴于压力钢管安装的工期较紧,钢管拼装及安装人员的缺口较大,特别是铆工及焊工,铆工人员缺口9人,焊工人员缺口20人。压力钢管制作安装工期主要集中在2015年6月1日~2015年12月31日。2015年6月缺口人员全部到齐,之后保持5 d时间制作出2个运输单元的生产能力,满足压力钢管安装进度和K80塔机的拆机节点要求。

6 制约压力钢管制作安装进度的因素

(1)拼装厂内钢管防腐

在钢管制作期间,9月、10月、11月份工地现场正处于大雨季,环境湿度都在90%以上,环境湿度大不利于防腐。

(2)雨季施工

在雨季安装钢管,焊接部位要有效的防护,否则无法确保焊缝的质量。

7 结语

2015年度喀麦隆曼维莱水电站压力钢管设备保质保量完成安装,2016年度完成4台主机设备、蝶阀设备、辅机设备以及电气设备的安装调试工作,4台机组具备发电条件。

国外施工从设计、招标、制造、运输、安装等环节出现问题都会导致工期的延误,曼维莱水电站压力钢管安装在工期非常紧张的情况下,依靠各个环节的有效协调,确保了施工的顺利进行。电站地处热带雨林地带,雨水较多,常年湿度大,对压力钢管的保管以及安装提出更高的要求,通过对到货设备提供有效的仓储条件,雨季施工时提供有效的防护等,确保设备的安装质量。