高水头放空底孔工作闸门刚性止水修复研究与应用

2023-11-29龙见颖王志辉

龙见颖,王 涛,王志辉

(雅砻江流域水电开发有限公司,四川 成都 610051)

0 引言

某大型水电站共设4个放空底孔,每孔进出口均设有1套工作闸门(3×5.5-120(80)m平板闸门)及1套事故检修闸门(3×9.19-120(80)m平板闸门)。放空底孔主要用于大坝尚未建成而又需要蓄水发电期间泄洪及控制水库初期水位,以及后期检修大坝或有人防要求时降低水库水位使用。

底孔工作闸门设计时基于充分满足120 m超高水头下闸门的止水效果和80 m水头下动水启闭可靠性的双重要求,闸门常规止水方式已难以满足要求。故最初设计时,充分结合了国内外高压滑动平面闸门的实践经验,在国内首次选定刚性止水、窄门槽的滑动闸门型式[1],该结构型式闸门具有结构紧凑、门叶刚度大、门槽尺寸小(窄门槽)、高速水流下门槽易空化空蚀、制造与安装精度高、检修难度大、止水难度大、启门力大、闸门振动大等特点。

工作闸门顶、侧止水与支承设计合二为一。门叶顶、侧止水支承材料采用铝青铜(ZCuAl10Fe3),门槽顶、侧止水材料为不锈钢(2Cr13)。门叶底止水材料为不锈钢(2Cr13),门槽底坎止水材料为巴氏合金,止水面的接触间隙设计要求在0.03 mm以内,对工艺要求十分严苛。

工作闸门在竣工投入使用后,历经两个汛期的泄洪,泄洪高速射流对门槽底坎止水面产生了严重冲刷,汽蚀也较为严重,已不能彻底的封水,随即将底孔工作闸门置于关闭状态,而使用检修闸门用于挡水。

针对底孔工作闸门刚止水存在的问题,通过对比研究国内高水头闸门各种止水型式及止水材料的选择与应用,最终选定采用修复门槽底坎止水、研磨门槽止水面的止水修复方法,以及刚性止水与预压式止水联合使用的止水改进方法对底孔工作闸门刚止水进行修复。

1 工作闸门刚性止水运行状况

1.1 门槽流道状况

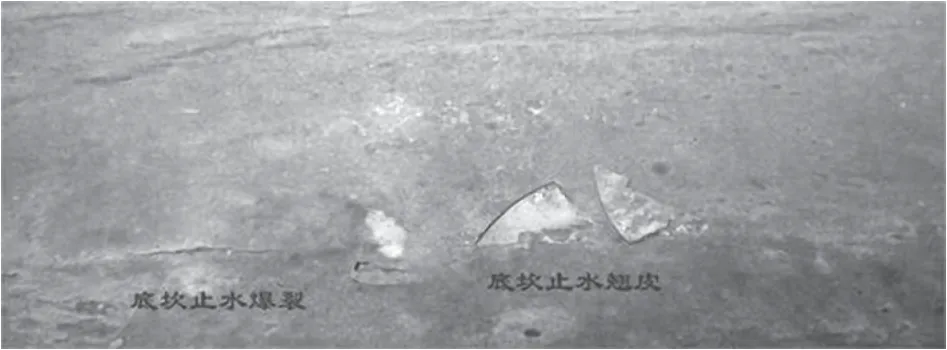

底孔工作闸门在电站投运初期作为水库泄洪控流设备使用后,门槽底坎巴氏合金止水面出现了被高速水流严重冲刷和空蚀的情况,导致闸门密封面漏水量急剧增大。期间,实验性地采用贝尔佐纳复合抗磨涂料进行了修复填充和找平处理,处理完成后带水试验闸门漏水情况,较未处理前漏水情况略有改观,但并不能彻底的封水,并在试验期间,抗磨材料同样因为高速水流冲刷,导致止水面被严重破坏。又经长时间放置,门槽底坎止水面原贝尔佐纳复合抗磨涂料已出现了老化、脱空现象,止水面局部甚至出现爆口、鼓包、脱落及整体不光滑等现象,侧止水面也出现局部锈蚀小坑。

图1 门槽底坎磨损情况

1.2 工作闸门止水面状况

由于前期现场施工条件限制,对1号、3号底孔工作闸门进行了抽检。将工作闸门提至全开位置,对门槽止水面进行清扫,门槽及闸门底止水面清扫完毕后,将工作门落至全关,在工作闸门背后钢衬2.8 m高位置处焊接支点,用千斤顶模仿水推力对闸门加压,测量止水面配合间隙,测点间距为200 mm,根据设计要求,合格标准为闸门止水面配合间隙≤0.03 mm。使用300 mm塞尺对闸门止水面间隙进行测量,0.02 mm塞尺不能通过即认定间隙为0 mm。

测量数据结果为:1号工作闸门门槽顶止水与左侧止水密封面有0.18 mm的高差,闸门顶止水、底止水间隙均认定为0 mm,但底止水有一段200 mm长透光,侧止水最大间隙为0.50 mm;3号工作闸门底止水密封处有两处0.02 mm、0.03 mm间隙,测量过程中还发现,流道内的水渗出到了工作闸门下游,左侧止水有一处间隙为0.03 mm,右侧止水有一段130 mm长间隙为0.02 mm,其余间隙均认定为0 mm。

2 工作闸门辅助止水修复

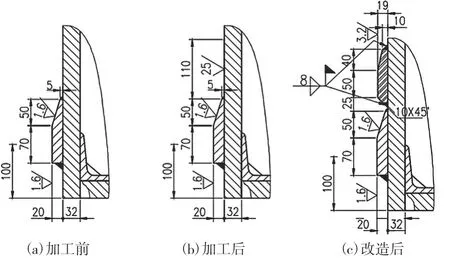

2.1 工作闸门顶止水修复

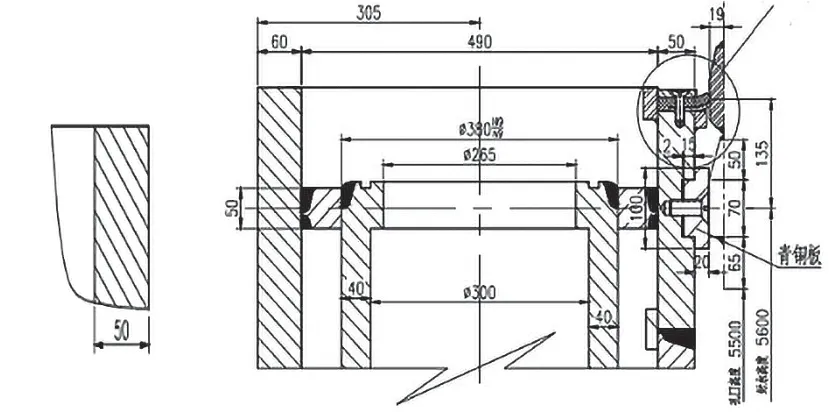

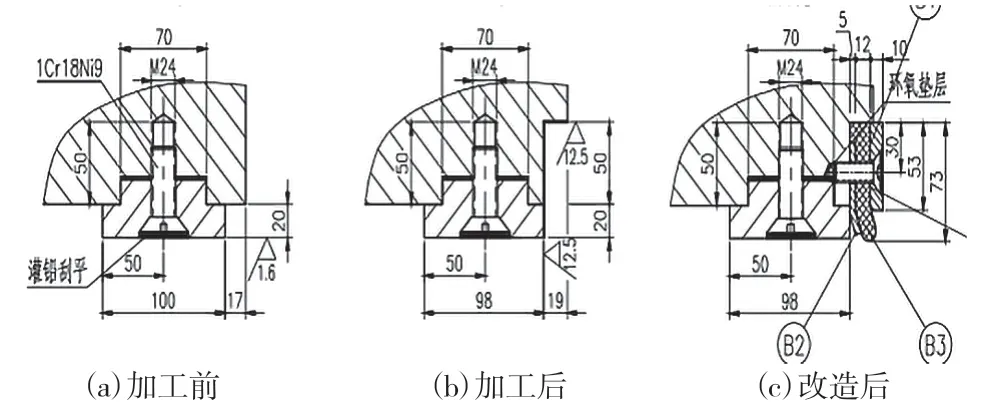

将原顶止水方式改进为预压式橡胶与刚止水相结合的止水方式。预压式橡胶止水为辅助止水,水封形式为实心P型圆头橡胶,保留原铝青铜刚止水结构。在门楣铝青铜支撑止水面上部闸门不锈钢门叶本体上,加工切削出安装预压式橡胶止水安装位置。

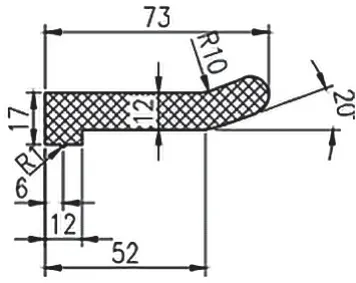

顶水封装置由垫板、水封和压板组成。其中垫板厚5 mm,水封厚12 mm,压板厚10 mm,采用沉头螺钉固定。垫板和压板的材质为1Cr18Ni9Ti。水封材质为LD19,密度1.2~1.5 g/cm3,含(新)胶量≥60%,拉伸强度达到22 MPa,邵氏硬度≥70±5,延伸率≥400%。沉头螺钉采用M12不锈钢螺钉,材质为0Cr18Ni9,螺栓间距为60 mm。

2.2 工作闸门侧水封修复

侧止水同样采取预压式橡胶与刚止水相结合的止水方式,水封形式为实心P型圆头橡胶。侧辅助止水装置采用与顶水封同样材质的垫板、水封和压板组成,因原门叶侧止水宽度仅为100 mm,加之原侧止水平面铝青铜刚止水位置限制,无法在闸门背水密封平面上安装预压式橡胶止水,故在闸门背水密封面侧面安装辅助橡胶止水密封固定压板。

在闸门背水密封面铝青铜刚止水靠侧面位置闸门顶部至底部车削出侧辅助水封安装位置,水封安装螺栓孔布置在闸门侧面,水封压板、螺栓孔现场配钻安装,螺栓安装位置避开铝青铜刚止部分结构,完全保留原铝青铜刚止水部分。

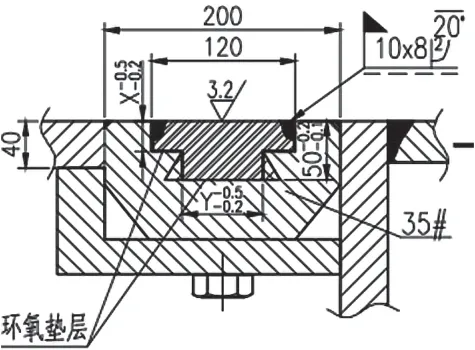

顶、侧水封安装结构相同,如图2所示。顶、侧辅助橡胶水封转角处采用转角水封,转角水封尺寸为200 mm×200 mm,现场用冷粘剂将顶、侧水封、转角水封粘接,把顶部、侧面辅助橡胶水封连接成整体。

图2 闸门顶水封改造图

图3 闸门顶水封改造前后对比详图

图4 闸门侧水封改造图

图5 闸门侧水封改造前后对比详图

图6 闸门顶、侧辅助水封安装详图

图7 门槽顶密封座板改造前后对比详图

图8 门槽侧水封密封座板改造图

图9 门槽侧密封座板改造前后对比详图

图10 闸门底水封改造图

图11 闸门底水封改造前后对比详图

图12 门槽原底坎密封截面图

图13 门槽底坎密封截面改造后

2.3 顶、侧辅助水封对应门槽止水座板

原门槽顶止水面有效宽度仅为70 mm,与顶止水面上部相连处有一段宽度50 mm的斜面,此段斜面无法作为预压式止水的止水面,故特殊加工了一处高度19 mm、宽度约70 mm、闸门面板长度方向长度3 226 mm的止水密封座板与顶部橡胶辅助止水相配合。顶辅助水封安装时超出轨道面3 mm,与增设止水座板后的门槽配合形成2 mm预压缩量。

原门槽侧止水及支撑滑道主轨的止水面宽度仅为70 mm,不能作为预压式辅助止水的止水面,故在主轨侧面新增加一段宽度为45 mm、厚度为15 mm的不锈钢(1Cr18Ni9Ti)止水面,与闸门预压式橡胶止水配合使用。

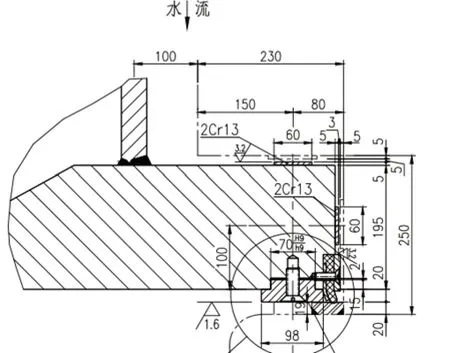

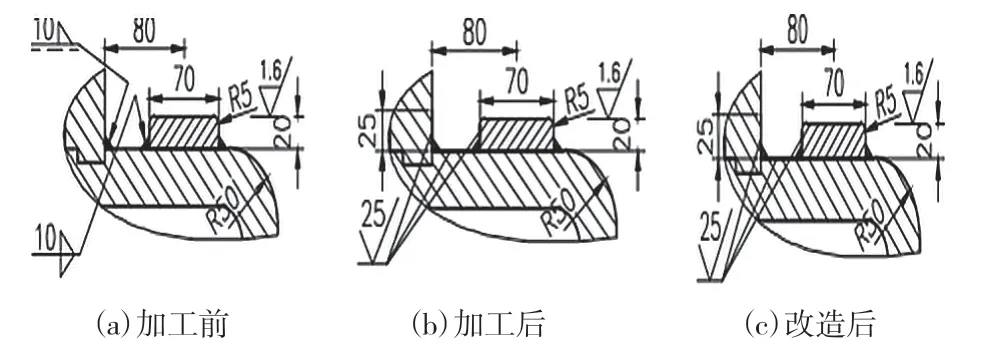

2.4 工作闸门底水封修复

闸门底水封原止水材料为不锈钢材质(2Cr13),底水封修复后,在底水封处加装辅助橡胶止水水封,橡胶止水与钢制止水互为补充,共同作用。辅助橡胶水封形式为条形水封,止水橡胶厚12 mm,水封压板厚10 mm,压板材质为1Cr18Ni9Ti不锈钢,水封及水封压板采用沉头螺钉固定。控制闸门底水封安装尺寸结构,保证闸门落至底坎位置时橡胶止水2 mm压缩量。

为避免闸门启闭过程新增的底辅助止水与门槽磨碰,新增辅助水封及压板整体宽度尺寸控制在22 mm。底水封与侧水封在现场使用冷粘剂粘接。侧、顶、底预压式止水通过门叶上的沟槽连成一个整体,最大程度保证止水线的完整性。

3 门槽及闸门刚止水修复

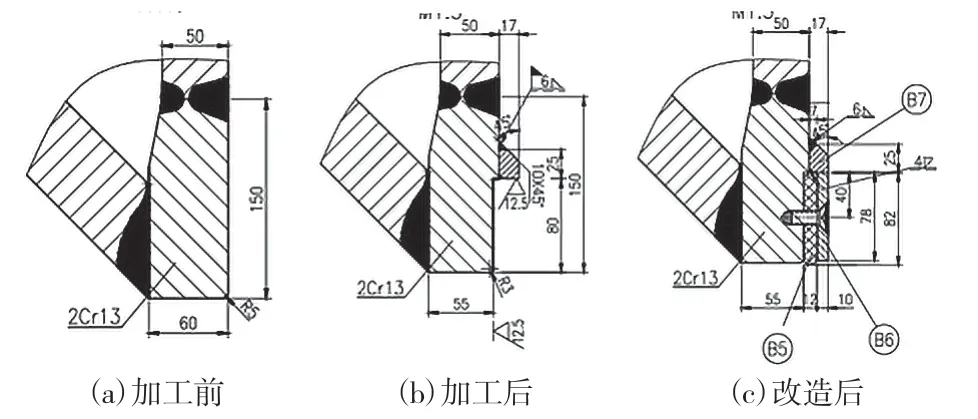

3.1 门槽底坎改进修复

门槽底坎原密封截面结构为“T”字形,材质为巴氏合金,是一种具有减摩特性的锡基和铅基轴承合金,巴氏合金软基体上分布着硬颗粒相的低熔点轴承合金,特点是在软相基体上均匀分布有硬相质点,软相基体使合金具有非常好的嵌藏性、顺应性和抗咬合性,并在磨合后,软基体内凹,硬质点外凸[2-5],上凸的硬质点起支承作用。因重载闸门坐落在巴氏合金上就会使其软基体内凹,一旦过流就容易使其表面产生汽蚀,待闸门再关闭后汽蚀处就容易形成高压缝隙流,极易使止水面被严重破坏,故将门槽底坎止水更换为不锈钢2Cr13材质,2Cr13为马氏体不锈钢,具有优良的耐磨、耐蚀性。

具体工艺流程为:将原门槽底坎密封面巴氏合金扣出,制作“T”形2Cr13条块进行嵌装,嵌块宽120 mm,总长3.46 m,分3段,现场拼焊成整体,拼装时保证节间错牙不超过0.5 mm、高差小于1 mm。安装完成后整体灌浆,以保证“T”形块与底坎基座充分接触,确保整体强度。在将新制作“T”形块放入密封槽前先将两段的端头进行单边15°的倒角处理,坡口深度8~10 mm,将不锈钢紧贴在槽内后点焊,每段点焊长度控制在20~30 mm以保证焊接变形量。

3.2 刚止水研磨修复

采用研磨门槽、闸门刚止水的方法处理门槽、闸门高点及相互配合间隙,用0.03 mm塞尺每隔100 mm做一个测点,测量点不得贯穿,以保证改造后的闸门与门槽刚性止水面密封性符合设计要求。具体施工流程为:在清洗干净的刚止水表面涂抹红丹粉,将闸门下落离门槽底坎约5 mm停止,利用千斤顶从上游门叶左右两侧施加20 t的荷载,强迫门叶刚止水表面紧靠门槽的水封面,减少千斤顶荷载,使门叶继续降至底坎。记录并测量过程中门槽及门叶配合高点及配合间隙,研磨处理上述过程中不合格的位置,并重复以上过程,最终达到闸门门叶与门槽在止水配合面每100 mm范围内间隙小于0.03 mm的合格标准。研磨过程中采用分多层多道方式进行,同时为避免研磨过量,预留0.05~0.08 mm不打磨,改用细砂纸研磨直至合格,采用塞尺、透光性来检查配合间隙。

4 刚止水修复效果评估

闸门及门槽刚止水修复完成后,尚未安装辅助水封前,进行刚止水静水密闭试验,验证刚止水修复效果。在充水高程大于原设定高程状态下,测量1号、2号、3号、4号底孔工作闸门刚止水闸门漏水量,每次测量3次取平均值,最终闸门漏水量见表1。按照NB/T 35045-2014《水电工程钢闸门制造安装及验收规范》要求,闸门在承受设计水头压力下,通过任意1 m长止水范围内漏水量不应超过100 ml/s[6],由表1可以看出,经修复过的1号~4号底孔工作闸门刚止水密封性远高于标准要求。

5 结语

本文介绍了行业内首例对高水头钢闸门刚止水的改造修复研究与应用,通过研究分析刚性止水型式闸门的门槽与门叶的特殊几何形状,刚止水形式水流出流不平顺性、高水头闸门水密封水力学设计复杂性的特点,同时也考虑在窄门槽内安装和修复止水密封、更换滑道的可行性,结合底孔工作闸门现场实际情况,研究后提出了修复门槽底坎止水、研磨门槽止水面的止水修复方法,以及刚性止水与预压式止水联合使用的止水改进方法。通过闸门修复后的试验数据,证明国内首次实施高水头窄门槽刚性止水改造修复设计和实践探索是成功的, 这一成功经验为同类型闸门的设计及运行修复都提供了很好的借鉴经验。