长洲船闸人字门卧缸检修支座设计及应力分析

2023-11-29玉运发

玉运发

(广西卓洁电力工程检修有限公司,广西 南宁 530000)

0 引言

长洲水利枢纽船闸为双线单级船闸,布置在外江右岸。长洲水利枢纽是一座以发电为主,兼有航运、灌溉和养殖等综合利用效益的大型水利枢纽。枢纽通航建筑物采用双线单级船闸(1×2 000 t+1×1 000 t),1号船闸按通过最大船舶2 000 t级(Ⅱ级)设计,2号船闸按通过最大船舶1 000 t级(Ⅲ级)设计,设计年货运量3 920万t。船闸工作闸门采用人字门,启闭机采用液压直推式启闭机[1];启闭机是船闸建设过程中的重要组成部分,其中主要部分是液压启闭机液压系统,而长洲水利枢纽船闸作为扼守水运货物进出两广的东大门,船舶流动非常频繁[2],人字门开合的频率高,卧缸作为船闸人字门完成开合动作的重要设备,容易磨损,因此需要定期维护[3]。

1 1号船闸运行情况分析和卧缸检修的必要性

随着内河水运事业的不断发展和船舶通过量的快速增加,船闸的各种设备设施势必会出现各种问题和安全隐患,尽管在这个过程中会经过小修以及各种例行保养,使得部分隐患得以暂时解决,但随着时间的增加,有些问题得不到彻底解决,会使得船闸带病运行,不仅影响船闸使用寿命,还降低了船闸通航的安全和效率[4],而1号船闸自2007年5月15日投运以来,未曾进行过大规模、长时间的停航大修,存在的安全隐患大大增加,目前船闸运行过程中的主要缺陷如下:

(1)门体跳动量呈逐步增大的趋势,测量数据不合格;

(2)人字门底水封(P型水封)老化、破损;

(3)下闸首左侧立缸损坏,无法正常运行。

通过对以上1号船闸的运行缺陷进行分析,其相关设备设施已无法满足运行要求,1号船闸大修势在必行。

根据北部湾通航局批复停航检修时间,结合人字门卧缸过往运行情况以及维护记录,同时为确保此次停航检修彻底解决1号船闸主要设备的安全隐患,需要对卧缸进行全面分解、检修。

2 船闸液压启闭机房现状

卧缸检修前,经过对启闭机房的调研了解到,由于前期建造时未考虑到卧缸分解、检修的问题,启闭机室设计的最长空间距离为14 m,而卧缸缸体长度约为10.4 m,活塞杆长度约为10 m,常规检修方式为将卧缸拆下后,放置于垫有枕木的地面上,然后通过缓慢注入压力油的方式将活塞缸和活塞杆进行分离,其拆卸需要的空间距离至少为20.4 m,显然按照常规的检修方式是无法在启闭机室内进行拆解的,故需要结合启闭机室的现有条件设计两套支座装置,对卧缸的分解、检修流程进行改进,以确保卧缸的检修按进度计划顺利完成。

3 检修前准备工作

3.1 检修工作流程设计

为保证卧缸检修任务的顺利完成,并确保检修质量,根据启闭机房现状,设计检修工艺步骤如下:

(1)设计制作专用工器具2套支座装置,其中一套支座用于支撑缸体,另一套支座用于支撑活塞杆。设计高度依据作业现场与人字门顶部高差确定。

(2)缸体支撑配备带导向功能的行走轮,并配备锁闭装置;地面安装导向轨道。

(3)活塞杆托架配备机械千斤顶,用于调整顶升高度。

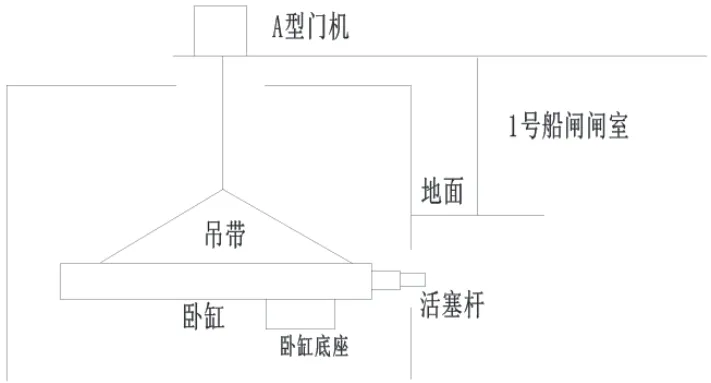

(4)锁定船闸人字门,用吊车将油缸整体吊起后向闸室方向平移6 m,降落油缸,将活塞杆耳孔固定在人字门上,如图1所示。

图1 卧缸起吊示意图

(5)调整活塞杆支撑顶升高度,保证油缸体与活塞杆基本同心。

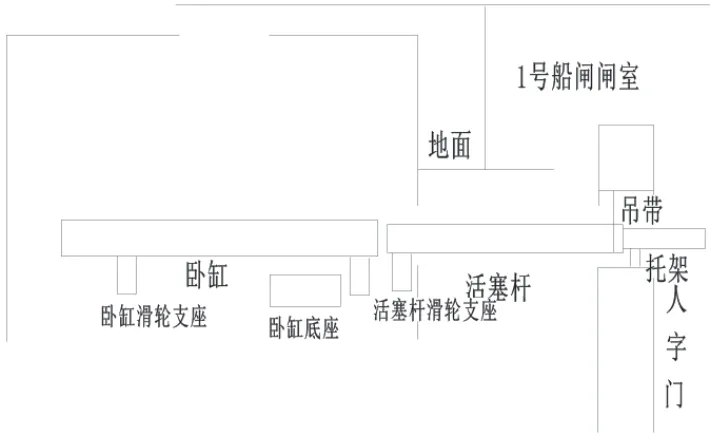

(6)将卧缸的油排出后,使用空压装置在油缸无杆腔缓慢注入空气压力,逐渐拉出活塞杆(实际为活塞杆不动,缸体缓慢后移)。操作过程中监测活塞杆与缸盖四周间隙,不断调整活塞杆托架高度及缸体支撑导向轨道方向,保证四周间隙基本均匀,如图2所示。

图2 卧缸检修二维示意图

(7)活塞杆拉出后,更换活塞密封、缸盖密封,按照同样方式回装。

(8)对油缸进行耐压试验,确认无串油,无渗漏。

3.2 专用工器具结构

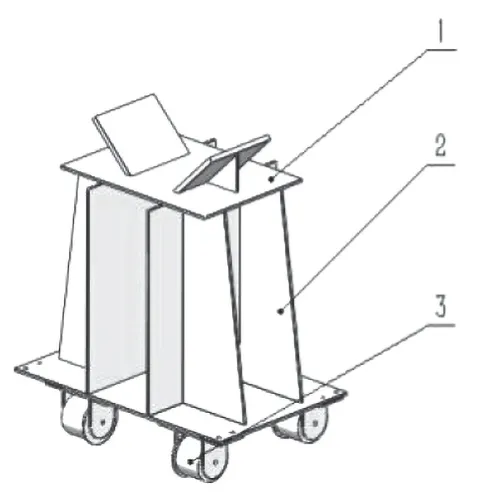

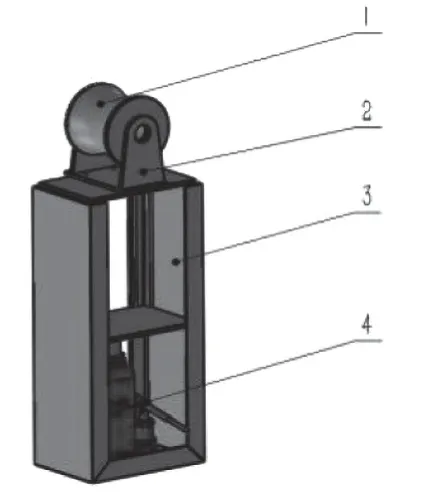

卧缸和两套专用工器具的检修三维示意图如图3所示,两个托架分别用于拆卸和装配卧缸活塞杆和卧缸缸体,并引导活塞杆在拆卸、装配时顺利出入缸体。活塞杆滑轮座装置和卧缸滑轮支座如图4和图5所示,卧缸滑轮支座主要由滑轮、支架以及卧缸缸体支撑座组成,其中支架高度根据船闸闸室人字门高度设计,卧缸缸体支撑座根据卧缸缸体的直径大小设计成倒 “八”字形,防止油缸在移动过程中脱落;活塞杆滑轮支座装置主要由锥形滑轮、支撑架、滑轮伸缩架和千斤顶组成,为确保活塞杆在拆卸过程中不受到损伤,将活塞杆滑轮设计成锥形结构,并确保滑轮表面光滑;而伸缩架与支撑架设计为间隙配合,确保千斤顶顶起正常。通过两套支座的协调配合,使卧缸缸体和活塞杆顺利在启闭机房内拆解,并将缸体移至合适施工位置进行检修。

图3 卧缸检修示意图

图4 卧缸滑轮支座图

图5 活塞杆滑轮支座

4 基于Ansys Workbench的卧缸滑轮支座有限元分析

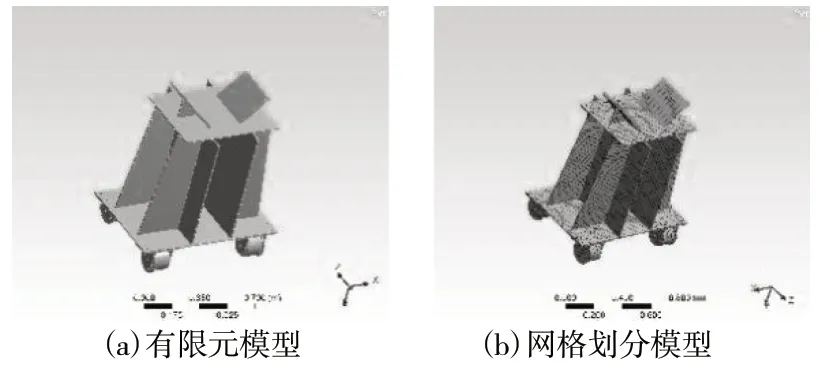

由于在检修过程中,卧缸滑轮支座受到的压力最大,本次设计采用的焊接钢板厚度为8 mm,为了验证所设计卧缸滑轮支座主体支架的可靠性,确保在使用过程中不发生变形等问题,需对其进行受力分析。在三维软件Solidworks建立静力分析的实体模型,并将文件以*X_T格式保存,然后导入到Ansys Workbench中,得到卧缸滑轮支座的有限元模型,在Workbench中输入模型材料属性,由于大多数试制零件的材料都是45钢,因此这里定义模型材料为45号钢,定义材料属性后,对该模型进行网格划分,由于卧缸滑轮支座形状较为规则,因此采用计算结果更准确的六面体网格划分,所以根据模型设计焊接件的厚度,设置网格尺寸为2 mm,生成的卧缸滑轮支座网格模型,如图6所示。

图6 卧缸滑轮支座的有限元模型网格划分

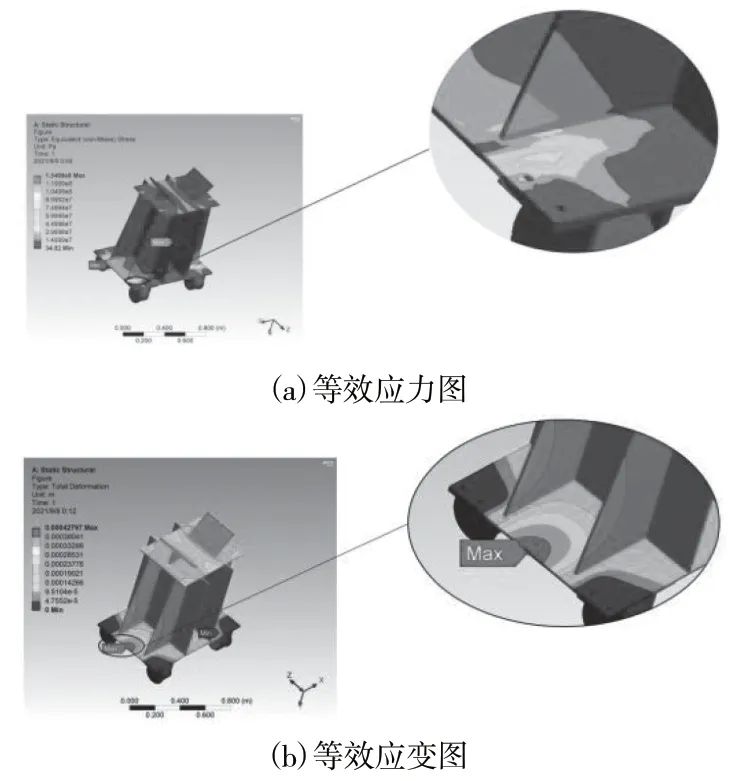

接下来对模型进行边界条件的设置,由于卧缸在整体吊起后先放置于卧缸滑轮支座上再进行活塞杆的拆卸,所以要对滑轮进行约束固定;查阅资料得知卧缸整体重量为18 000 kg,由于卧缸整体放置在两个卧缸滑轮支座上,因此,每个滑轮支座平均受到的压力大小为90 000 N,通过Workbench的求解设置分别将上述压力施加到卧缸滑轮支座的有限元模型上,最后添加模型的总变形、应力以及弹塑性应变求解结果,并对模型进行求解。

Workbench的有限元分析求解结果如图7所示,在对有限元模型施加载荷后,由应力结果分析可知,在卧缸整体完全放置在卧缸滑轮支座上后,支架底部产生了较大的应力集中,其中最大的应力发生在支架底板和支撑钣金结合处,其最大应力为134.99 MPa,远远小于材料的屈服极限360 MPa,同样,对机架的应变进行分析,其最大形变为0.427 9 mm,发生在支架底板的两个支撑钣金之间,通过对开沟器机架有限元模型的应力应变分析,在整个卧缸起吊检修作业中,卧缸的重量并不会对卧滑轮支座的性能造成太大的影响,表明卧缸滑轮支座的设计具有一定的可靠性。

图7 求解结果

5 结语

本次1号船闸停航大修工期长,社会影响重大[5],而1号船闸人字门卧缸的检修在空间不足条件下成功解决船闸人字门卧缸起吊、平移,分解、检修工作,并按计划进度顺利完成卧缸的检修,两套卧缸缸体支撑架的设计是其中的关键。

人字门卧缸修后各项检测试验数据正常,运行工况良好。本次卧缸检修成功解决了由于液压泵房室内空间的局限性,无法对卧缸进行检修的问题。其中的良好实践:①处理手段相对简单,现场实施及时要求不高;②投入费用少,只需制作两套卧缸缸体和活塞杆支座,以低成本的方式完成卧缸检修工作,大幅缩短检修工期;③具有良好推广性,此次船闸人字门卧缸检修为其他空间不足、起吊条件不佳的作业现场提供较好借鉴经验,为解决大型设备现场分解及中心调整难题提供了解决思路。