变频调速技术在江西盐化企业的成功应用

2023-11-29黄龙林龚炳林

黄龙林,龚炳林

(中盐新干盐化有限公司,江西 新干 331302)

现代制盐及盐化工企业是机械化、自动化程度较高的连续生产运行企业,也是电力消耗较大的地方。制盐及盐化工企业如何通过加强内部管理,采取切实可行的措施,依靠技术创新,挖潜改造,实现生产工艺自动调节与控制及节能降耗,进一步降低产品成本,形成产品价格竞争优势,最终实现提高企业经济效益的目的,是每个企业都必须积极研究和探讨的重要课题。

1 变频调速技术的物料调节和节能原理

通常情况下,制盐及盐化工企业生产过程中必须对物料的状态或数量进行控制和调节,以满足生产过程的需要,文章以泵与风机为例来进行阐述。泵与风机是确保生产工艺过程正常进行的基本设备,这些设备的运行工况必须按照过程控制的要求,随时进行调节。它们的调节以往是采用传统的节流方法来进行,也就是通过改变设在泵(或风机)出口(或进口)管路上的节流调节阀门(或风门)的开度来实现。即通过人为地设置对水或风的阻力来达到目的。以泵为例,其调节特性曲线见图1。若泵的工作点选在A点时的效率最高,流量Q为100%额定值,压力为H1。此时的轴功率P1与面积AH1OQ1成正比;当流量由Q1减小到Q2时,必须通过减小管路阀门的开度,增加管网阻力的方法来实现。此时管网特性曲线由R1变成R2,泵的工作点由A点变成B点,这时压力上升为H2,轴功率P2与面积BH2OQ2成正比。经理论推导和实践验证,这种调节时,泵的消耗功率(近似为轴功率,下同)为:

PA=PN[0.4+0.6(Q/QN)]

式中:PN为泵在额定工况时的消耗功率;QN为泵的额定流量;Q为泵的实际流量。

假设:Q/QN=50%,则PA=0.7PN

图1 泵的阀门节流调节特性曲线Fig.1 Valve throttle regulation characteristic curve of the pump

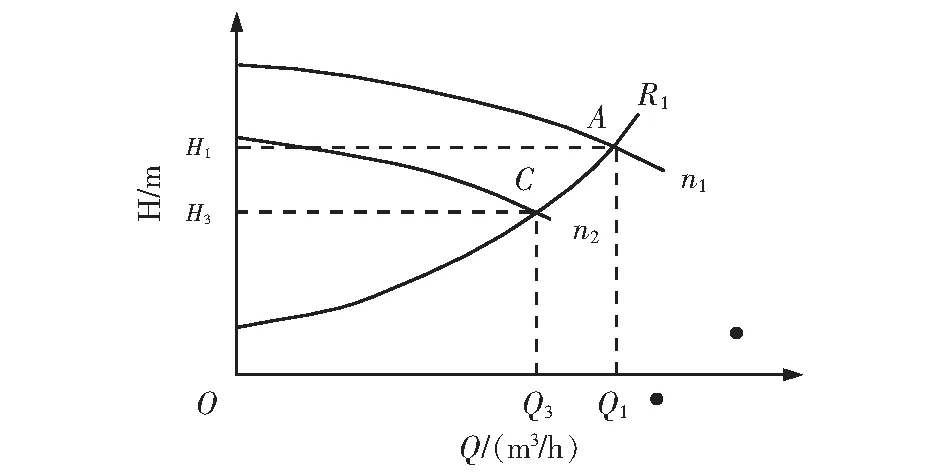

若改掉这种传统的阀门节流调节,而采用调节泵的转速的方法来进行,情况就不一样了。这种变化见图2。

图2 泵转速调节特性曲线Fig.2 Curve of pump speed regulation characteristic

若Q仍为100%额定值,当流量由Q1减小到Q3时,采用将泵的转速由n1降低到n2。根据感应电动机的转速公式:n=60f(1-s)/p可知,改变频率f,即能实现连续性的变频调节,它是最常用、最有效的调速方法。此时泵的出口阀门全开(即未改变其开度),也就是未增加管网阻力,管网持性曲线R1维持不变,结果泵的工作点由A点变到C点,压力下降至H3,轴功率P3与面积CH3OQ3成正比,它比原轴功率P1(与面积AH1OQ1成正比)明显减小。据理论推导,转速由n1变为n2时,流量Q,扬程(压力)H,泵的消耗功率(即轴功率)P的变化关系式为Q1/Q2=n1/n2,H1/H2=(n1/n2)2,P1/P2=(n1/n2)3,即PC=PN(Q1/Q2)3。

其中:PC为采用变频调速方法后,泵的消耗功率。因此采用变频调速方法后,节约的功率为△P=PA-PC,将PA、PC分别代入式中后,得:

△P=PA[0.4+0.6(Q/QN)-(Q/QN)3]

同样,假设Q/QN=50%,则PC=0.125PN

△P=PN[0.4+0.6(Q/QN)-(Q/QN)3]=0.575PN

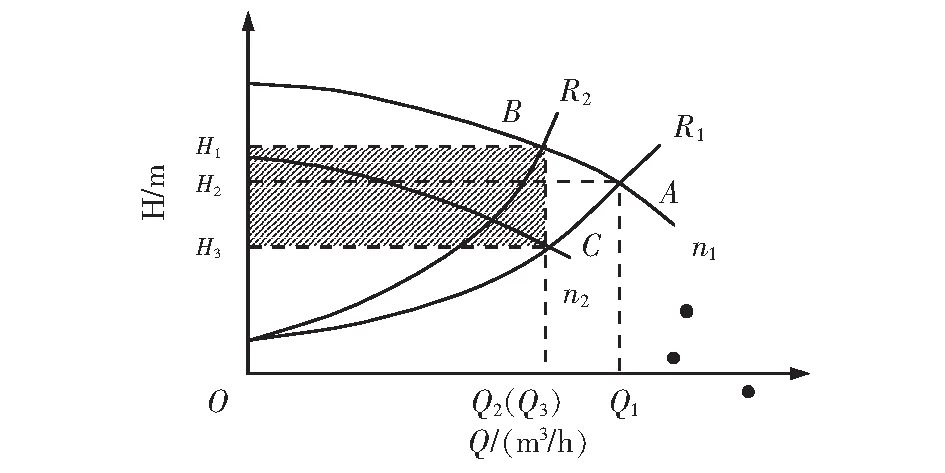

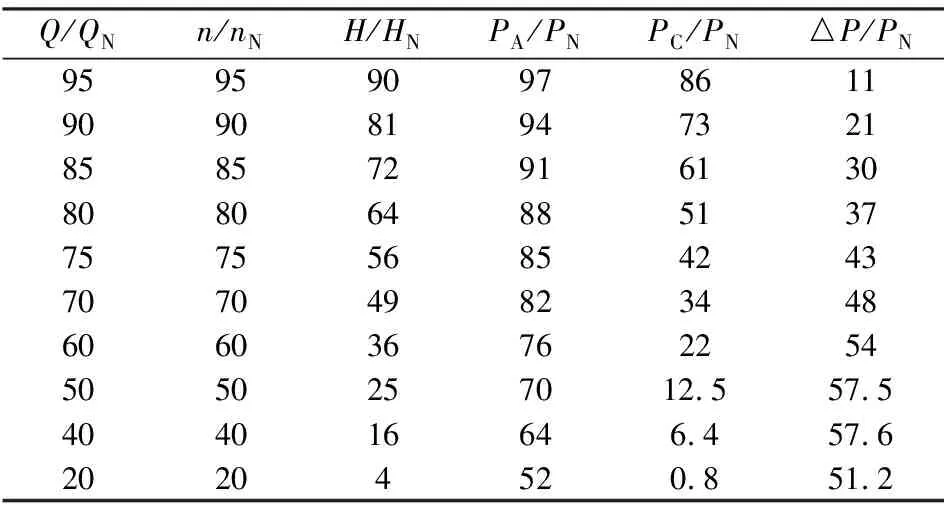

如图3所示的阴影部分的面积即为节电功率△P部分。显然采用变频调速方法的节能效果相当明显,即△P/PN=57.5%,这两种调节方法的参数变化情况见表1。

图3 泵的变频调节特性曲线Fig.3 Curve of variable frequency regulation characteristic of the pump

从表1分析可以看出,采用阀门调节时,泵的转速不变,只是依靠调节阀门的开度来人为增加管网阻力以改变流量,这就增加了阻力损耗,而此时泵的输入功率并无多大变化。

表1 流量变化时的参数变化及节能情况Tab.1 Parameter changes and energy conservation during flow rate changes %

节流调节时,由于阀门的前后两侧压差较大,势必造成阀门受损,缩短其使用寿命,并且有相当一部分功率损失在节流阀及其控制的前面一段管路上。同时也增加了泵的出口压力(表现在节流阀前),加剧了泵的受损。而采用变频调速来调节时,由于转速的变化,引起泵的轴功率直接明显的变化。因此,大大地减少了输入的能源(若采用机械——变速齿轮、液力耦合等调速,由于不能直接改变输入电动机的电源参数,也无多大节能意义),同时,又由于泵的出口压力比节流调节时有所降低,使泵及管道免受“憋压”危害,大大减轻了磨损,延长了使用寿命。

2 变频调速的实现方法

由感应电动机的转速公式n=60f(1-s)/P可知,式中的频率f、极对数P和转差率s(对同步电机而言,s=0),这3个参数,只要改变其中的1个,均能达到改变电动机转速的目的。但经过反复推导,分析和对比,若改变s(即采用滑差电机调速),则范围有限,且滑差调节功率消耗在激磁线圈上,不能节电;对于改变极对数P的范围也是有限的,并且它不能做到连续无级调速;只有改变频率f,才能实现大幅度的连续无级调速,可根据生产工艺的需要在工频以下或以上的较大范围内实现变频无级调速。因此,变频调速是一种简便、高效、安全、实用的调节技术,可以广泛地应用于工业领域的工艺调节及各种自动化系统。

变频调速是利用变频调速器(简称变频器)来改变供给电机的电源频率,从而改变电机的运行转速,以满足运行工况的需要。这种频率的改变,可以人工(手动)来调节,也可以通过导入自动调节系统来实现工艺参数的自动控制与调节。

3 变频调速的广泛应用

综上所述,由于变频调速的节能效益可观,并且有利于改善设备运行状况,降低设备损耗,延长设备使用寿命。因此,近年来,工农业生产、市政工程和家用电器领域正在逐渐推广应用变频调速。

盐化工企业,基本上是由异步电动机来实现电力拖动,对这些电动机的运行状况,应根据其在生产工艺中的运行特性来具体分析,在众多的泵与风机等设备中,有选择性地对某些设备的调节控制采用变频调速,必能见到实效。

3.1 锅炉风机采用变频调速

热电联产的制盐及盐化工企业,其热电站锅炉的送、引风机传统的调节方法是采用风门进行机械式的节流调节。此风门是由电动执行器带动来进行调节的,调节风门实际上是对风道管网设置阻力,而拖动风机的电动机的转速没有变化,也就是无节能意义。以某制盐企业为例,其热电站的锅炉型号为SHF20—25/400AⅢ,配套的送风机功率为160 kW,引风机功率为110 kW。原采用电动执行器调节风门,从多年的实际运行来看,送风机的调节裕量较大,其开度一般为60%左右,说明节能潜力较大;引风机的调节幅度虽然不太大(其正常开度为90%左右),但也不可不调节,尤其是点火起炉时更为重要;运行中若不进行调节,过大的引风也会拖走一些粉煤,既降低了煤的燃烧效率和锅炉的热效率,又加大了对锅炉低温段某些构件的腐蚀、磨损,对锅炉的维护保养极为不利。而传统的风门调节,由于风门的位置处于水膜除尘器后至风机前的进风管内,运行中,通常该风管内带有一些煤粉尘和水汽混合物,对风门的腐蚀较强,加剧了风门的受损。结果,每半年左右的时间就可能会使风门受损而掉下。此风门掉下后进入风机涡室内与旋转的叶轮相碰撞,引起整个风机的强烈振动,很快就使叶轮损坏,轴承箱直至电机外壳振裂,甚至基础螺栓都被咬断,造成风机报废,全厂生产瘫痪。这样的损失很惨重,教训是非常深刻的。但多年来,一直未找到根本的解决办法,更换调节风门也只是治标不治本。该企业对这两台送、引风机进行调节改造,分别在送风机和引风机上加装了两台相应容量的变频调速器,彻底拆除了引风机的风门,将送风机的风门保持在100%全开位置。利用变频调速器,只需在控制室操作(人工或自动)调节相应风机电源的频率,即可改变风机的转速,从而方便对送、引风机进行连续无级调速,使用维修都很方便。

节能降耗分析:据统计,两台风机原来每年(生产时间以300 d计算)耗电为1 555 200 kW·h,采用变频调速后,每年耗电为1 057 536 kW·h,年节电497 664 kW·h,节电率为32%。按当地电价0.60元/kW·h计算,则每年可节约电费298 598元。同时,采用变频调速后,使风机免遭振动损坏,每年节约维修直接费用为30 000元以上,并且减少了设备故障停机的耽误生产的间接损失约30万元/a。改造这两台变频调速器及附件的总费用为286 500元,不到1 a即收回了改造成本,经济效益十分明显。

3.2 锅炉给水泵实现变频调速

热电站锅炉给水系统的调节,以往是依据锅炉汽包水位的变化,通过设在给水泵后的管道调节阀(手动阀或电动调节阀)来实现节流调节的。由于这种调节是人为地使给水管道形成阻力,导致给水泵出口至调节阀的压力升高,形成较高的“憋压”,加剧了给水泵和调节阀的磨损。如某热电厂的电动给水调节阀的实际工作寿命期限只有六个月左右,而当给水泵采用变频调速以后,锅炉水位的调节,则以调节给水泵的转速为主来实现,而调节阀通常是全开,只是作为备用调节设备处于待命状态,减轻了磨损,延长了使用寿命。这样,变频器接受来自给水自动调节系统的4~20 mA自控信号的作用,通过自控系统的调节指令来改变给水泵的转速,从而起到调节给水流量大小的作用,代替了传统的阀门调节的作用,这就使调节阀的使用寿命大大延长,并且给水泵的损耗及其电机的耗电也大幅下降,效益可观。

3.3 循环水系统采用变频调节

制盐及盐化工企业普遍采用循环水系统来对生产工艺进行冷却,确保工艺所需的各项参数正常。根据设计与实际运行工况的对比,很容易找到循环水系统中的设备配置存在的不科学、不合理的情况。往往在采用的冷、热水泵中,它的出口阀门都进行了节流控制,大量的能量被消耗在这些节流阀门上。如果对运行的冷、热水泵采用变频泵运行的方式,所有出水阀门全部打开(即开度为100%),通过变频泵的变频调速来带动整个循环水系统的运行。同样,将自动调节系统的4~20 mA自控信号接入相应的变频器,以变频器代替以往的电动或气动调节执行机构,实现循环水系统的最佳自动调节,既能很好地满足生产工艺的自动控制与调节的需要,又能实现节能降耗。

例如,某盐化工企业的电解冷却水泵,功率为200 kW,以往采用传统的调节阀用节流方式调节其水量,从实际运行情况来看,该调节阀的运行开度一般都很小,大概在20%~45%,改造为变频器接入自动调节系统后,变频设备的运行频率一般在30 Hz左右,使该电解冷却水泵的运行电流下降(大约为原来的28%)。另外,还使得该水泵的出口阀免受“憋压”的损害,从而延长了阀门的使用寿命。

3.4 其他应用

变频调速在江西制盐及盐化工企业得到广泛应用,多年的实践证明,除以上几种设备外,这些制盐及盐化工企业还在结晶冷热水泵、氯酸钠工艺水泵、电解循环泵、结晶循环泵、纯水软化水泵、双氧水循环水泵、循环氢化液泵等大小共五十多台泵与风机的运行调节中得到推广使用,均实现了很好的自动调节功能,同时还收到较好的节能效益,其收回成本期限均为2 a以内。应用变频调速与新一代智能型自动化仪表有效组合,组成计算机集散控制系统(DCS),实现了各种生产工艺参数的微机PID闭环自动调节,既稳定可靠,又节能降耗。

4 结语

节能降耗是盐化工企业永恒的主题。变频调速技术是制盐及盐化工企业开展技术创新、实现自动调节及节能降耗的重点课题,变频调速技术实现自动调节稳定可靠,节能效果相当明显。长期以来的使用实践证明,设备运行中的工艺参数调节幅度越大,则节能率越高,并且采用它能改善设备运行条件,延长设备使用寿命。近年来,随着“一家投资,两家受益”的双赢合作管理方式——合同能源管理模式的灵活运用和普遍推广,给企业提供了更多的变频应用选择,变频调速也将赢得更大的市场空间,变频调速的自动化功能和节能降耗效益将会更加充分凸显。