卤水净化盐泥实现以废治废的应用

2023-11-29刘欢,王远

刘 欢,王 远

(中盐镇江盐化有限公司,江苏 镇江 212114)

1 前言

随着我国经济快速发展,氯碱行业产能迅猛增长,氯化钠产量逐年上升。制盐企业卤水净化过程中产生的盐泥固废产量大,处理难度大,目前国内盐泥处理方式均以注井回填为主。以中盐镇江盐化有限公司(以下简称“公司”)为例,2022年产盐量150万t、盐泥量1.3万t、盐泥运输、注井费用达50万元。因此,将盐泥中碳酸钙资源进行有效利用将是制盐企业亟待解决的问题。

2 项目背景

2.1 卤水净化的基本原理

卤水净化是制盐生产中非常重要的一个工序, 也称为卤水的预处理,目的是将原卤中的Ca2+、Mg2+在进入加热室前分离出来,以免其在加热管中结垢而影响传热。经过净化处理后的卤水用于真空制盐, 可提高产品质量,提高设备生产能力以及延长生产周期。

真空制盐工艺中根据卤水成分的不同,有多种卤水净化方法,以芒硝型卤水为例, 比较常用的净化方法有:烧碱—纯碱法、石灰—烟道气法。公司现有两套生产装置,一套为80万t/a盐硝联产,另一套为100万t/a精制盐水生产装置。两套装置卤水净化工艺均采用烧碱—纯碱法。

两套生产装置卤水净化过程中产生的钙镁泥(碳酸钙和氢氧化镁)在卤水净化车间集中脱水处理后排放。

2.2 盐泥脱水设备

公司现有盐泥脱水设备是板框压滤机。板框压滤机工作原理是由隔膜滤板和厢式配板排列组成滤室(滤板两侧凹进,每两块滤板组合成一厢形滤室)。滤板的表面有麻点和凸台,用以支撑滤布。滤板两侧各有把手支托在横梁上,滤板中心有进料孔,边角上有滤液孔,滤板排列后由压紧装置压紧,压紧后构成一个完整的通道。在进料泵的作用下,将需要过滤的物料液体送进各滤室,固体被截留至滤室,滤液穿过滤布沿滤板沟槽流至滤液孔通道,排至集液桶。进料完成后通过压榨泵向隔膜滤板注水,滤板膨胀后挤压滤室中盐泥,盐泥被挤压脱水后形成滤饼。压榨完成后依次打开滤板卸除滤饼,排至泥渣间,重新压紧滤板可以开始下一工作循环。

板框压滤机通过强制过滤形成滤饼,滤饼易成型,操作方便,工作效率高。

2.3 盐泥处理工艺

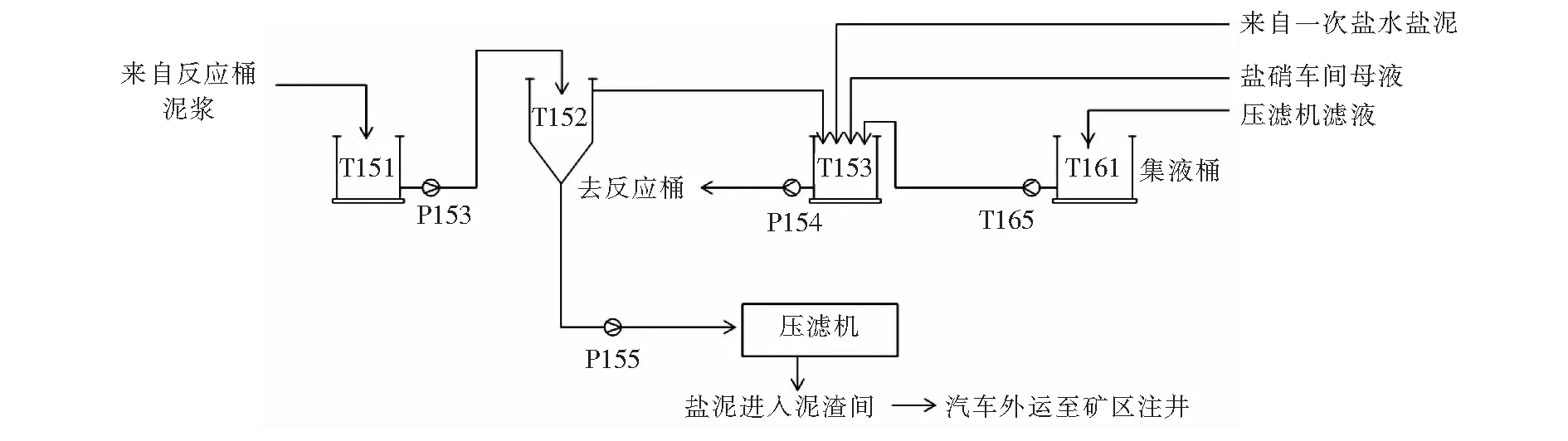

卤水反应合格后上层清液转入精卤桶,下层沉淀的泥浆由泥浆泵转入盐泥桶(T151),再由P153转入沉降桶(T152),清液溢流至母液桶(T153),底部浓缩泥浆则由进料泵(P155)泵入压滤机,滤液流至集液桶(T161)盐泥滤饼排至泥渣间。具体流程见图1。

我个人不喜欢汽车厂商通过高调的设计来吸引眼球,那些只顾及性能而忽视设计的做法我也不赞成,此外,符合日常使用习惯的操作方式同样不可或缺。那些颠簸得过分的悬架设定?绝不会得到我的支持。声浪过于高调的发动机?同样令我难以接受。因此,奥迪R8 RWS才是我的最佳之选,无论白天还是黑夜,我始终希望与这辆奥迪为伴。

图1 盐泥处理工艺流程图Fig.1 Process flow diagram of salt mud treatment

2.4 盐泥成分

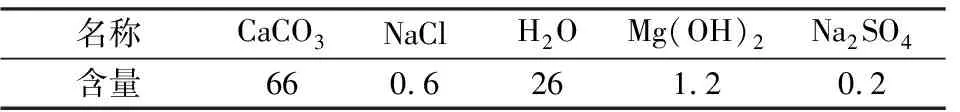

经板框压滤机脱水后的盐泥滤饼主要含量有碳酸钙、氢氧化镁以及少许不溶性物质和氯化钠、硫酸钠等可溶性物质。压滤后的盐泥主要成分见表1。

表1 压滤后的盐泥主要成分Tab.1 Main components of salt mud after pressure filtration %

由于盐泥中氯化钠含量高,一直未找到合适的用途,只能作为固废处理。采用汽车运输至矿区用水按比例稀释后再注入到盐穴溶腔中,溶腔回填满了之后再寻找新的溶腔用于处置盐泥,采用注井的处理方式不仅费用高、CaCO3资源不能得到有效利用同时还浪费盐穴溶腔。

3 项目改造建设

3.1 改造方案

盐泥中的NaCl主要存在于23%水分里,要脱除盐泥中的NaCl,最简便的方法是用水稀释洗涤。

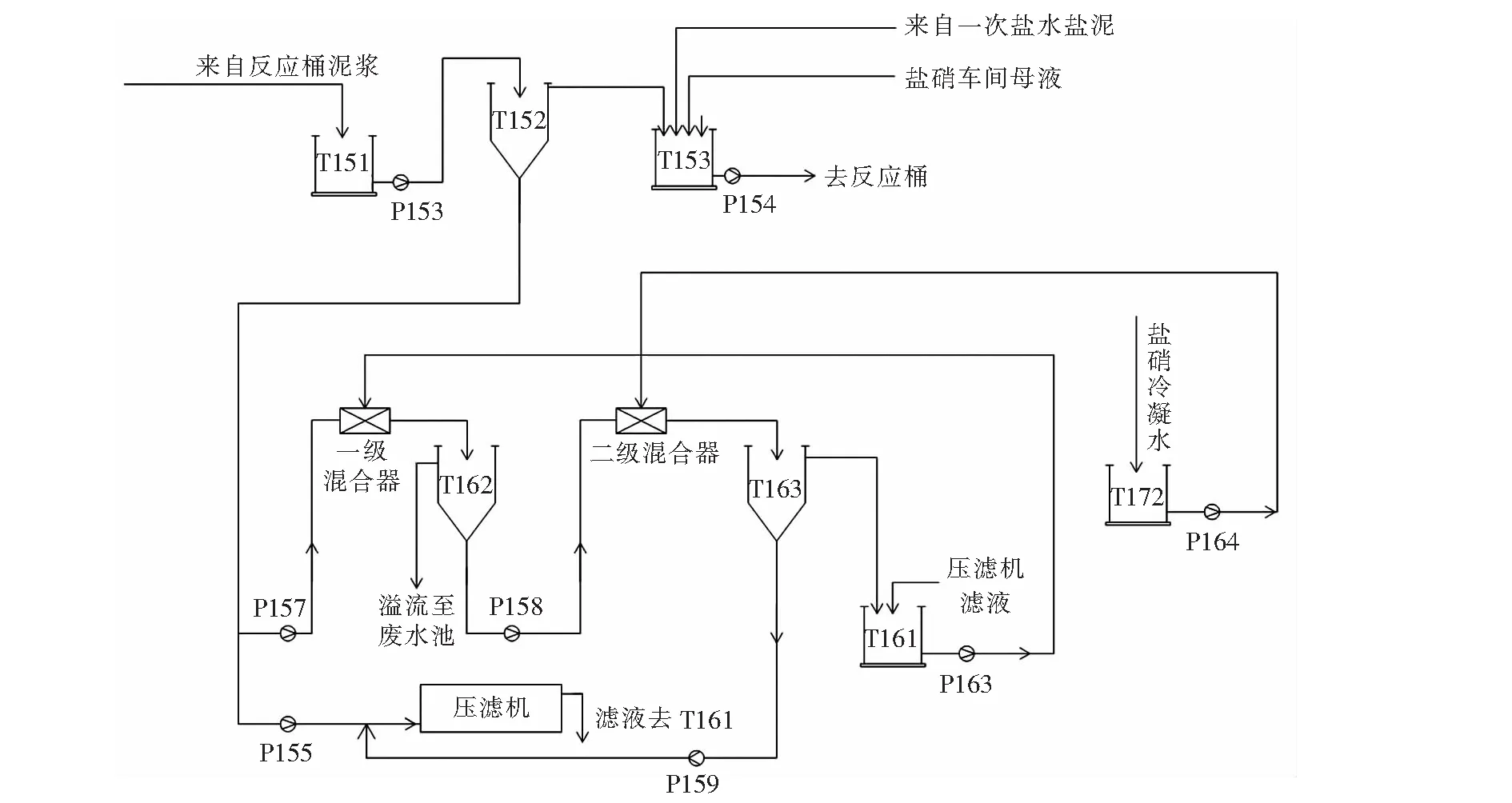

公司与设计单位多次沟通最终确定在现有盐泥处理系统基础上进行改造。新建两个带浓密机的沉降桶,将原T152的沉降浓缩液用离心泵(P157)抽入一级混合器加水稀释混合洗涤,进入一级浓密机(T162)沉降,一级浓密机沉降后的浓缩液再用离心泵(P158)抽入二级混合器二次加水稀释混合洗涤,进入二级浓密机(T163)沉降,浓缩液通过进料泵(P159)泵入现有压滤机脱水处理,最终得到NaCl小于1%的盐泥产品。二级浓密机洗涤后溢流清液作为一级洗涤水使用,一级洗涤清液溢流至废水池回矿区,二级洗涤水来自真空制盐冷凝水。工艺流程图见图2。

整个盐泥洗涤系统各项参数按设计要求连续运行,物料输送准确计量,泵自动连锁控制,操作连续平稳。利用现有DCS系统实现操作,不增加岗位人员额外工作量。

图2 改造后的盐泥处理系统流程图Fig.2 Flow chart of the modified salt mud treatment system

3.2 投资费用

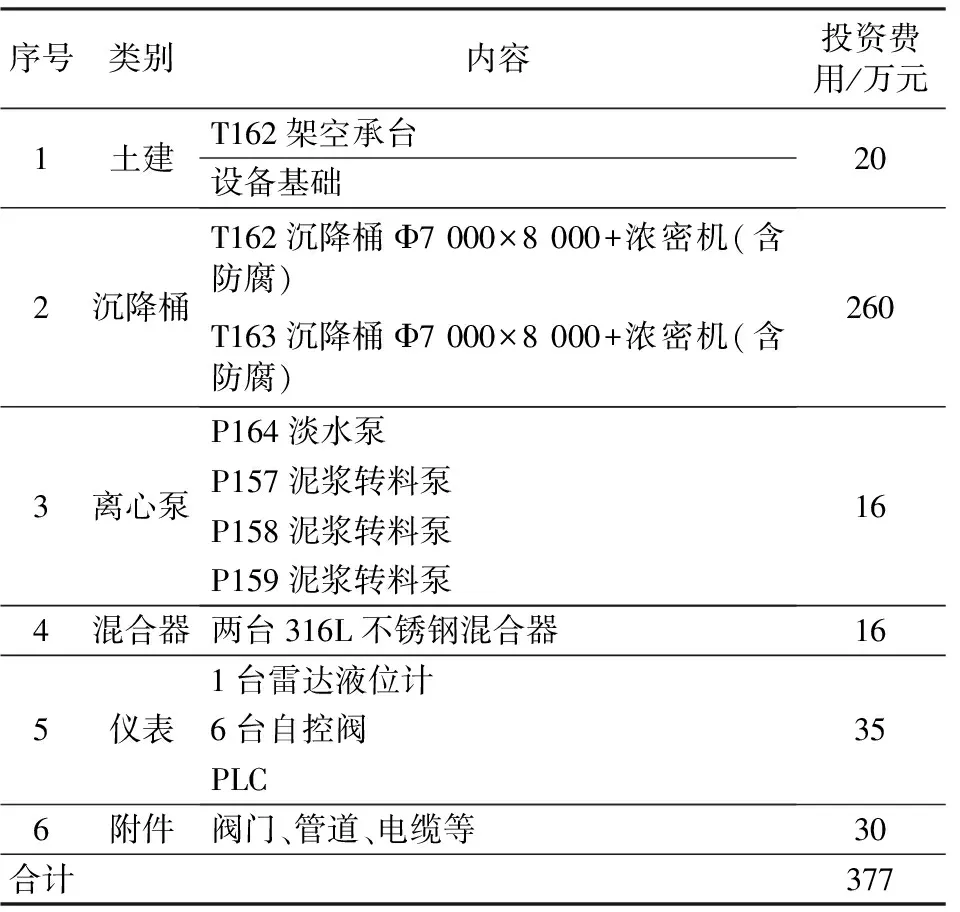

根据新工艺在原工艺流程基础上进行改造,利用现场闲置设备新增两台浓密机、离心泵以及相关的辅助设备设施,改造总费用约需377万元。现场可用闲置设备清单见表2,新增设备清单见表3。

表2 闲置设备清单Tab.2 Idle equipment list

3.3 项目实施

公司现有两个备用基础,直径均为7 m。T163为立柱架空承台结构,设计总荷载为590 t,符合新建浓密机结构要求,T162为地面承台结构,设计总荷载为530 t,设计单位荷载验算后将原承台地面部分拆除,开挖至桩头位置破除桩头露出钢筋,在原桩头基础上重新绑扎钢筋浇筑圈梁、立柱及架空承台,新建后的结构尺寸与T163结构完全一致。

在架空承台上依次安装沉降桶底板、壁板、桶顶桁架、平台、浓密机,电缆桥架依附护栏架设支架安装,项目于2022-09-10开工建设,年底完工,整个建设周期不到4个月。

表3 新增设备清单Tab.3 Newly added equipment list

4 达到的效果及产生的效益

4.1 达到的效果

2023-01-04进行单台设备调试,2023-01-05系统联动试运行,通过两天控制参数调整,2023-01-07盐泥氯化钠含量已完全控制在1%以内,在满足产品质量的前提下处理能力达到60 t/d,处理能力将达到2万t/a,完全满足公司现有盐泥产量处理要求。水洗后的盐泥主要成分见表4。

表4 水洗后的盐泥主要成分Tab.4 The main components of washed salt mud %

从表4可以看出经过压榨后的盐泥含水率维持在26%,客户要求水分控制在20%。针对这一问题,公司将现有盐泥寄往压滤机厂家,进行不同等级的压滤和压缩空气吹气实验,最终确定了改造方案,在原压力等级不变的情况下更换带吹气功能的滤板和透气滤布。

改造后的压滤机在完成进料压榨工序后利用压缩空气吹气带走盐泥中水分,经过改造后盐泥水分顺利下降至20%。

4.2 产生的效益

根据公司往年统计的盐泥产量1.3万t测算,经过水洗后去除8%氯化钠,水洗后盐泥产量约1.2万t/a,目前销售价格150元/t(不含运费),销售收入180万/a。

改造后的生产运行不增加操作人员,洗涤水使用真空制盐的蒸发冷凝水,不产生费用,运行增加的电能消耗约15万/a。此外盐泥注井人工费和设备费用20万/a(不含运费)将不再产生。通过投资和收益测算,改造后的净收益将有185万/a。改造投入377万元,整个投资回收期2 a左右。

每年大量盐泥注入盐井溶腔中,溶腔资源得不到充分利用,钙镁盐泥循环利用后一方面实现了盐泥固废的零排放,另一方面以盐穴作为储库,实现储气、储能功能。

公司目前已与国家重点工程“西气东输”、“川气东送”、“港华燃气”合作建成多个储气库并投产。国内首个盐穴压缩空气发电站已投产运行。

5 结束语

卤水净化过程中产生的钙镁盐泥经洗涤后降低盐泥中含盐量,用于化工企业处理废酸,不仅为盐泥的合理处置找到了一条新出路,解决了制盐企业固废处理问题,同时解决了化工企业废液处理问题,实现了盐泥变废为宝的过程,也给企业带来了一定的经济效益,在环境保护、资源利用、发展循环经济方面具有重要意义。