9.00R2016PR全钢载重子午线轮胎胎圈的优化设计

2023-11-29袁定军

袁定军

[中策橡胶(建德)有限公司,浙江 建德 311606]

目前,欧美等发达国家与地区90%以上的载重汽车装配了全钢载重子午线轮胎,我国载重轮胎的子午化率也已经达到了65%以上。随着我国国民经济的快速发展,现有的汽车保有量无法满足日益增长的物资运输的要求。受利益驱动,载重汽车的实际载荷往往超出额定载荷的1~3倍;而车辆载荷大,导致轮胎胎圈部位承受的应力大,屈挠变形增大,易造成胎圈空、胎圈裂以及胎圈爆破等问题[1-3]。

胎圈断面形状对轮胎性能影响很大,提高胎圈部位强度、改变钢丝圈结构形式、调整耐磨胶和三角胶形状以及胎圈各部位胶料配方等都是提高胎圈性能的有效方法[4-9]。但改变钢丝圈结构形式需要调整现有钢丝圈形状和工艺;提高胎圈部位强度需要增加钢丝根数,会造成胎圈材料过多、胎圈强度过剩和成本过大等问题。

考虑到市场退赔的9.00R2016PR全钢载重子午线轮胎胎圈损坏部位以胎体帘布反包端点和钢丝圈包布外侧端点为主,极少数在钢丝圈包布内侧端点,本工作通过调整胎体帘布反包端点、钢丝圈包布差级,加贴1或2层1870dtex/2V2锦纶包布对钢丝圈包布端点和胎体帘布反包端点进行保护,以期提高胎圈性能。

1 原方案

针对9.00R2016PR轮胎市场退赔情况,选定胎圈损坏退赔约占65%的花纹轮胎进行试验。

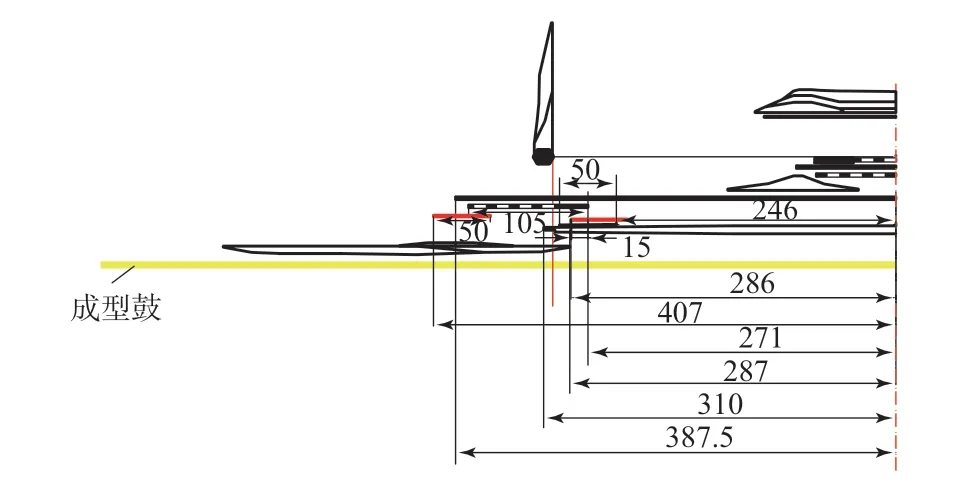

9.00 R2016PR轮胎采用三鼓胶囊成型机成型,胎圈设计原方案如下。

原方案(正常施工工艺)为:胎体帘布宽度775 mm(外侧距中定位387.5 mm),钢丝圈包布宽度 125 mm(钢丝圈包布内侧距中定位251 mm),内衬层上覆胶片宽度 50 mm(胶片距中定位224 mm,以保护钢丝圈包布内侧端点)。其半成品左侧贴合示意见图1。

图1 原方案半成品左侧贴合示意

原方案轮胎的胎圈部位照片见图2。

图2 原方案轮胎的胎圈部位照片

按照企业标准对原方案轮胎进行胎圈耐久性能快速测试,轮胎充气前先磨去胎面花纹,转鼓直径为(1700±17) mm,充气压力为单胎最大负荷对应充气压力×80%,试验负荷为单胎最大负荷×200%,试验速度为50 km·h-1,按试验负荷和速度跑至轮胎损坏为止。结果表明,原方案轮胎累计行驶了19.33 h,轮胎损坏形式为胎圈起鼓。

2 优化方案

2.1 方案初选

为了在提高胎圈性能的同时兼顾材料成本,设计试验方案A和B。

方案A:胎体帘布宽度 775 mm(外侧距中定位387.5 mm),钢丝圈包布宽度 105 mm(比原方案减小20 mm,且钢丝圈包布内侧距中定位由251 mm调整为271 mm,即同步外移20 mm),内衬层上覆胶片宽度 50 mm(胶片距中定位由224 mm调整为246 mm,即考虑不同花纹施工通用性,同步外移22 mm,以保护钢丝圈包布内侧端点)。胎坯胎圈外侧贴2层1870dtex/V2锦纶包布,2层锦纶包布外侧距中定位分别为407和397 mm,差级10 mm;胎圈外侧钢丝圈包布端点比胎体帘布反包端点低11.5 mm。其半成品左侧贴合示意见图3。

图3 方案A半成品左侧贴合示意

方案B:胎体帘布宽度 750 mm(外侧距中定位由387.5 mm调整为375 mm,单边减小12.5 mm),钢丝圈包布宽度 105 mm(比原方案减小20 mm,且钢丝圈包布内侧距中定位由251 mm调整为285 mm,同步外移34 mm),内衬层上覆胶片宽度 50 mm(胶片距中定位由224 mm调整为246 mm,即考虑不同花纹施工通用性,同步外移22 mm,以保护钢丝圈包布内侧端点)。胎坯胎圈外侧贴2层1870dtex/V2锦纶包布,2层锦纶包布外侧距中定位分别为407和397 mm,差级10 mm;胎圈外侧钢丝圈包布端点比胎体帘布反包端点高15 mm。其半成品左侧贴合示意见图4。

图4 方案B半成品左侧贴合示意

方案A轮胎的胎圈部位照片见图5。

图5 方案A轮胎的胎圈部位照片

按照企业标准对方案A和B轮胎进行胎圈耐久性能快速测试。结果表明:方案A轮胎累计行驶了37.53 h,轮胎损坏形式为胎圈起鼓;方案B轮胎累计行驶了17.08 h,轮胎损坏形式为胎圈起鼓。

由此可知,方案A轮胎的胎圈耐久性能明显优于原方案轮胎,方案B轮胎则逊于原方案轮胎,因此方案B不适用,对方案A进一步优化。

2.2 方案优化

方案A的胎体帘布宽度、钢丝圈包布宽度和内衬层上覆胶片宽度不变,其他方面进一步优化得方案A1和A2。

方案A1:胎坯胎圈外侧贴1层1870dtex/2V2锦纶包布(外侧距中定位407 mm);胎圈外侧钢丝圈包布端点比胎体帘布反包端点低11.5 mm。其半成品左侧贴合示意见图6。

图6 方案A1半成品左侧贴合示意

方案A2:胎坯胎圈外侧贴1层1870dtex/2V2锦纶包布(外侧距中定位407 mm);内侧贴1层1870dtex/2V2锦纶包布(外侧距中定位286 mm);胎圈外侧钢丝圈包布端点比胎体帘布反包端点低11.5 mm。其半成品左侧贴合示意见图7。

图7 试验方案A2半成品左侧贴合示意

方案A1和A2轮胎的胎圈部位照片如图8和9所示。

图8 方案A1轮胎的胎圈部位照片

图9 方案A2轮胎的胎圈部位照片

按照企业标准对方案A1和A2轮胎进行胎圈耐久性能快速测试。结果表明:方案A1轮胎累计行驶了25.47 h,轮胎损坏形式为胎圈起鼓;方案A2轮胎累计行驶了51.62 h,轮胎损坏形式为胎圈起鼓。

上述试验结果表明,胎圈耐久性能由好到差依次为:方案A2轮胎(胎坯胎圈外侧、内侧各贴1层锦纶包布),方案A轮胎(胎坯胎圈外侧贴2层锦纶包布),方案A1轮胎(胎坯胎圈外侧贴1层锦纶包布),原方案轮胎(胎坯胎圈外侧不贴锦纶包布)。

由此可知,轮胎胎圈部位加贴1 或2 层1870dtex/2V2锦纶包布(含外侧和内侧各贴1层)对钢丝圈包布端点或胎体帘布反包端点进行保护,可以大幅提高轮胎的胎圈耐久性能。实际生产中,应根据轮胎实际负荷情况、市场反馈及设计成本要求,采取适宜的加贴锦纶包布形式来提高轮胎胎圈耐久性能。

3 结语

本工作从提高9.00R2016PR全钢载重子午线轮胎胎圈性能入手,在现有轮胎断面的基础上,对胎圈设计方案进行优化,即胎圈部位根据具体轮胎负荷情况和设计成本要求,加贴1或2层1870dtex/2V2锦纶包布(含外侧、内侧各贴1层)对钢丝圈包布端点或胎体帘布反包端点进行保护,从而大幅提高了轮胎胎圈耐久性能,有效降低了轮胎胎圈空、胎圈裂的退赔率。优化轮胎投放全国市场后,受到用户的一致好评。