锅炉中温再热器汽温的优化措施研究

2023-11-29黄宇星曾恕钢

黄宇星,曾恕钢

(四川川润动力设备有限公司,四川自贡 643000)

0 引言

中温再热器实质上是一种把做过功的低压蒸汽再进行加热并达到一定温度的蒸汽过热器,是锅炉受热面的重要组成部分。一般情况下,再热蒸汽压力为过热蒸汽压力的20%~25%,可助力电厂热效率有4%~6%的提升[1]。现阶段,我国152 MW 以上的机组,基本都采用一次中间再热系统来保障电厂工作的正常运行。由此可见,中温再热器在电厂运行中有着较好的应用前景。某电厂SG-20193/17.5-M913 型锅炉经过通流改造后,再热器出口蒸汽温度明显降低,特别是在300 MW 负荷下,高温再热器出口汽温仅能达到530 ℃,比原设计值低了15 ℃。因此,为解决该锅炉中温再热器汽温欠温的问题,提出中温再热器汽温的优化措施,从根本上解决再热器欠温问题。

1 锅炉概况

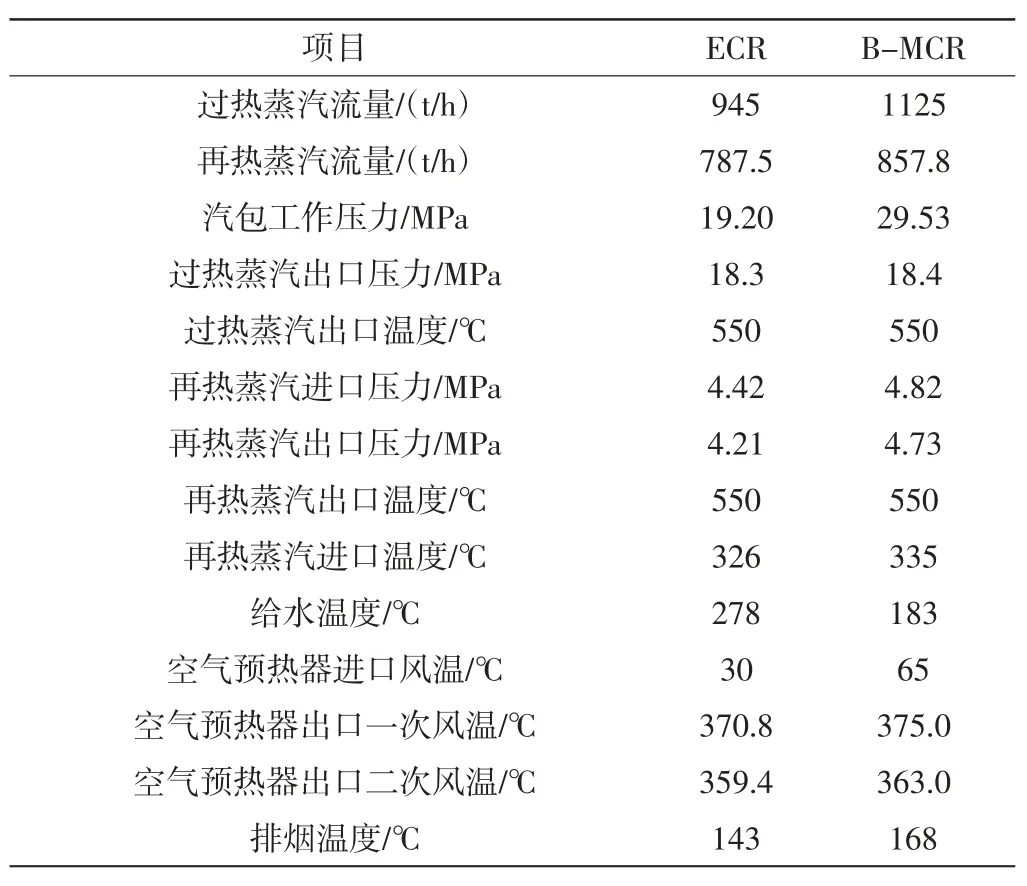

某电厂SG-20193/17.5-M913 型锅炉为亚临界压力一次中间再热控制循环汽包炉,锅炉采用摆动燃烧器调温,四角布置、切向燃烧、正压直吹式制粉系统、单炉膛、∏型全封闭布置、固态排渣、全钢结构、平衡通风。除正压直吹式制粉系统外,锅炉主体由搁置在立柱顶部的顶板悬吊,以此完成日常工作。该锅炉主要设计参数见表1。

表1 锅炉主要设计参数

2 锅炉改造前中温再热器运行情况

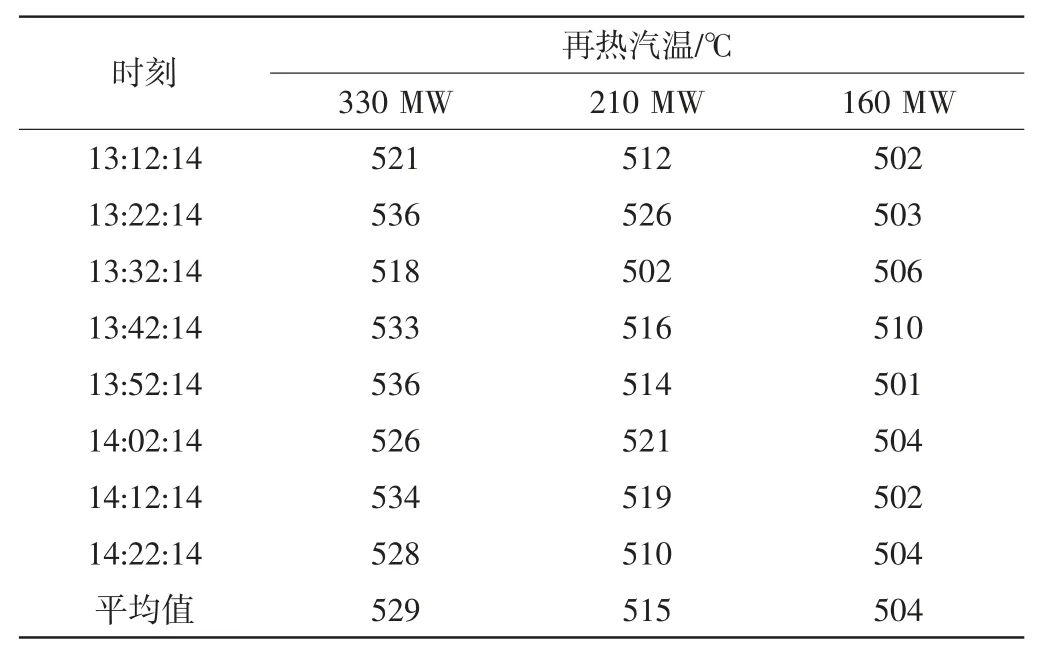

SG-20193/17.5-M913 型锅炉经过通流改造后,再热器出口蒸汽温度明显降低,其在330 MW 负荷、210 MW 负荷、160 MW负荷下中温再热汽温的运行统计值见表2。

表2 锅炉改造前中温再热器汽温运行统计情况

从表2 可以看出,在同时段下,不同负荷下锅炉中温再热器的温度平均值分别为529 ℃、515 ℃、504 ℃,再热器运行汽温均低于原设计值,严重影响了机组的运行效率,降低电厂的发电功率,不利于电厂长远发展。

3 锅炉中温再热器汽温优化措施

3.1 增设烟气挡板调温

增设烟气挡板调温是优化锅炉中温再热器汽温的有效手段。烟气挡板调温的原理是通过改变再热器中的烟气流量,达到调节汽温的目的。首先,利用烟气挡板将再热器尾部烟道分隔为2 个并联的烟道,再在主烟道中布置再热器,旁通烟道中布置低温过热器,通过以上操作,改变流经2 个烟道的烟气通过量,从而调节再热器汽温[2]。在具体实施中,为进一步防止挡板变形,烟气挡烟板放置区域的烟温以不超过500 ℃为宜,烟气流通量始终保持平稳,尽量减少烟气量对挡板的磨损。同时,利用烟气挡板调节汽温时也要注意,若想提高再热器汽温,应在开大再热器侧挡板前,检查再热器内是否有一定量的过热器减温水,避免因过热器减温水过量,而引起低温过热器出口温度下降,造成主蒸汽温度降低,最后中温再热器出口温度并未发生任何变化。由此可见,通过增设烟气挡板调节锅炉中温再热器汽温具有操作方便、结构简单、汽温调节幅度大、不影响锅炉工作功率的优点,但在实际操作中,汽温调节的延迟时间也相对较长,大多数挡板只在0%~45%的开度范围内才能起到明显作用,挡板开度过大会引起挡板磨损,挡板开度过小又容易积蓄灰尘,所以电厂在实际使用过程中,需根据自身锅炉中温再热器汽温的实际情况与锅炉燃烧情况,判定烟气挡板调温的使用频率,以达到高效生产的根本目的[3]。

3.2 烟气再循环调温

烟气再循环调温的工作原理是将一部分冷烟气(温度在250~350 ℃,通常存在于省煤器与空预器之间)利用再循环风机送入锅炉炉膛中,以改变再热器的辐射受热面积与对流受热面的吸热量比例,最终达到调节再热器汽温的目的[4]。若想提高中温再热器汽温,则需降低锅炉的负荷,以增加烟气再循环量,使再热器吸热量增加,从而使再热器汽温升高。通常情况下,每增加1%的烟气再循环量,则可使再热器汽温升高2~3℃。反之,若想要降低中温再热器汽温,则需提高对锅炉的负荷,以减少烟气再循环量,使再热器吸热量减少,从而使再热器汽温降低。通常情况下,每减少1%的烟气再循环量,则会使再热器汽温降低1~1.5 ℃。且当再循环烟气从炉膛上部送入时,则可降低炉膛的出口烟温,此时为再热器汽温的调节效果并不明显,而是为了防止屏式过热器超温和对流过热器结渣,可对炉膛起到保护作用[5]。所以,在实际操作中,可将烟气再循环系统同时接入炉膛的上部和下部,当烟气从炉膛下部送入时起到调温作用,当烟气从炉膛上部送入时起到保护作用,以此完成整个烟气的循环过程。由此可见,烟气再循环调温具备操作方便、调温快速的优点,但在实际操作中,需增设再循环风机,也进一步增加了电厂的维护成本,同时考虑到再循环风机的磨损问题,烟气再循环的调温方式更适用于电厂中的燃油和燃气锅炉。

3.3 汽—汽热交换器调温

汽—汽热交换器也可用于锅炉中温再热器的调温,其工作原理是用过热蒸汽来加热再热蒸汽,以此改变被加热的再热蒸汽量,达到调节再热器汽温的最终目的。常见的汽—汽热交换器有套管式与筒式两种结构。其中,套管式汽—汽热交换器的外套管管径为159~219 mm,内套多根管径32~42 mm 的U 形管,通常安装在锅炉烟道的外部。在实际工作中,过热蒸汽在U 形管中通过,再热蒸汽从外管与内管间的缝隙通过。筒式汽—汽热交换器为管径800~1000 mm 的圆筒蛇形管,与套管式交换器的安装位置相同,同样安装在锅炉烟道的外部。在实际工作中,再热蒸汽在桶内的管间流通,通过装在外部的三通调节阀来改变流过热交换器的再热蒸汽量,当流过热交换器的再热蒸汽量越多,管内吸收的过热蒸汽的热量就越多,再热蒸汽温度就能提高,反之,再热蒸汽温度则能调低。通过考量该电厂的实际情况,为进一步节省金属建材的消耗量,该锅炉的改造可选择筒式汽—汽热交换器,通过增设4 台设备,就可满足中温再热器调温的要求,其金属总量比套管式汽—汽热交换器减少近50%。

4 锅炉改造后效果

在锅炉改造中,通过采取增设烟气挡板调温、烟气再循环调温、汽—汽热交换器调温一系列措施优化锅炉中温再热器汽温,改造后锅炉中温再热器在330 MW 负荷、210 MW 负荷、160 MW负荷下的运行情况见表3。

表3 改造后锅炉中温再热器运行情况

从表中可以看出,330 MW 负荷下中温再热器蒸汽温度的平均值为545 ℃,相较于改造前提升16 ℃;210 MW 负荷下中温再热器蒸汽温度的平均值为536 ℃,相较于改造前提升21 ℃;160 MW 负荷下中温再热器蒸汽温度的平均值为521 ℃,相较于改造前提升17 ℃。由此可知,优化后的锅炉中温再热器,其温度平均值已达到预计的计划标准,有效解决了锅炉中温再热器欠温的问题,减少了机组的工作负荷,保障电厂的经济效益。

5 结束语

该电厂在锅炉改造中,通过采取增设烟气挡板调温、烟气再循环调温、汽—汽热交换器调温一系列措施,优化锅炉中温再热器汽温,已取得了较优的改造结果。改造后的锅炉中温再热器,在不同负荷下的蒸汽温度平均值均能达到预期的计划水平,有效降低了发电煤耗,直接改善电厂的经济效益,又间接减少二氧化碳、二氧化硫等气体的排放,践行国家节能减排的政策规范,推动了电厂的健康发展。