固定压板多件加工的夹具设计

2023-11-29曾燕玲温汉江

曾燕玲,温汉江

(韶关市技师学院,广东韶关 512000)

0 引言

在机械加工中夹具的使用对保证产品质量和提高生产效率有着至关重要的作用,同时还可以提高普通设备的利用率。用好夹具,特别是高效夹具、专用夹具,对于提高生产效率的作用不亚于数控设备。

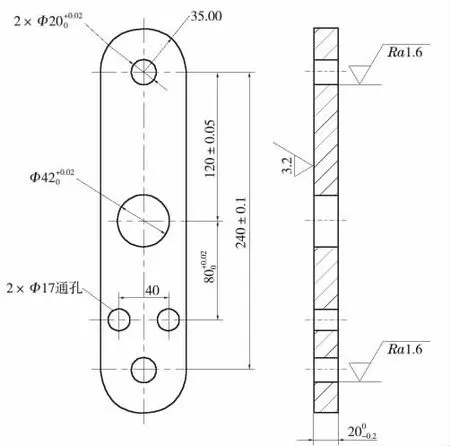

韶关市技师学院(下文简称为“我院”)实训处承接了一批外协机加工产品固定压板(图1),该零件要求中间孔mm,到边孔中心距精度为±0.05 mm。工件材料为45#钢,零件毛坯为仿型气割成型件,形状较为统一,工件外缘有切割渣,月产量2000~3000 件不等,属定期中等批量生产。

图1 固定压板零件图

1 难度分析

(1)工件的尺寸精度较高,内孔直径公差0.02 mm,中心距的位置精度±0.05 mm。

(2)数量方面属于中等批量,我院的外协批量产品加工多数由机械实习的学生在实训老师指导下完成,学生对工序复杂的零件加工废品率较高,对于工序简单的工件加工合格率较高。

(3)如果用数控铣床加工,加工成本高,条件也不允许。用普通镗床进行加工精度很难保证,废品率较高,且加工周期较长。

(5)在普通车床花盘上装夹工件,定位装夹困难。花盘较大,且花盘上有螺丝、压板,由学生进行操作存在一定危险性。

综上所述,分析零件加工的难题,决定充分利用现有的设备,扬长避短,完成产品的加工。为了提高效率、提高产品合格率、降低生产成本,最大限度的扩展机床使用范围,针对该产品进行夹具设计、制作和产品加工。经对零件反复研究,结合加工设备数量及相关参数等综合分析,决定设计固定压板专用夹具的方式解决零件加工难题(图1)。

2 加工工艺和固定压板夹具设计原理

2.1 加工工艺

(1)用手磨机或砂轮机对毛坯的切割边去切割渣、倒角1×45°。

(3)在摇臂钻床上用Φ19.8 mm 台阶钻钻孔、扩孔一次完成,保证内孔mm 的加工余量在0.1~0.2 mm,钻模用V形块和侧面定位保证Φ20 mm 内孔同心。

注意:每个工序加工后用锪孔钻对工件内孔进行倒角,以免毛刺对下一工序的定位夹紧造成影响。

2.2 固定压板夹具设计原理

根据工件的加工工艺可得到工件以两孔一面定位,两孔一面定位有一个定位销必须采用削边销,使用削边销时必须使其横截面长轴垂直于两销连心线。削边销按标准制作,削边销接触面积30%~40%。为保证零件的精度要求采用基准统一。在加工2 个Φ17 mm、1 个Φ42 mm、第2 个Φ20 mm 时,同时以第1个孔Φ20 mm 的轴心线为基准。

3 工件自由度分析

根据机械设计原理,1 个平面限制3 个自由度,1 个孔限制2 个自由度,2 个孔限制4 个自由度。工件以一面两孔定位共限制7 个自由度,必产生重复定位现象。一面两孔定位必须避免重复定位的存在,否则由于工件重复定位在夹紧力的作用下定位销容易发生变形,从而影响工件的形位精度,甚至出现工件无法装夹的问题。解决方法为:①提高每个工序的尺寸精度和形位精度;②提高夹具的精度;③采用削边销避免重复定位对加工造成的影响。

4 形位误差和定位精度的分析

依自由度分析确定夹具采用平面、圆柱销、削边销进行定位,将会产生一定的形位误差,为保证两孔的中心距离,必须使工件在夹具中的形位误差满足装夹的精度要求。

4.1 形位误差分析

基准不重合误差是夹具制造时的偏心距误差,为0.01 mm。夹具与机床主轴采用莫氏锥度配合,误差可忽略不计。

夹具的定位误差为:0.034+0.01=0.044 mm。

定位质量评定:由于本工序尺寸公差为0.1 mm,则有0.1/3≈0.033 mm<0.044 mm。因此,本定位方案可保证其中心距精度要求。

4.2 转角误差对圆弧面对称的影响分析

零件装夹采用一面两销定位时,2 个柱面定位副会产生一定的转角误差,其转角误差与轴销孔配合的最大间隙、中心距有关。mm 孔与销的最大间隙X1max为0.034 mm,中心距为240 mm,根据转角误差计算公式可得:

由此可知转角误差小,故工件在夹具中定位对工件的对称影响不大,能满足图纸要求。综上分析可知,本方案可保证零件的加工精度。

5 受力分析和强度校核

5.1 受力分析

5.2 强度校核

通过受力分析可知,削边销的变形主要受剪应力和离心力的影响。剪应力的大小主要由主切削力决定,离心力的大小主要由离心半径、工件偏重、角速度等决定,因零件装夹是对称的,且转速不高,所以受离心力影响不大(可在M16 处加一较大垫圈)。强度校核的重点是削边销轴的强度必须能够克服主切削力造成的剪应力。

(1)主切削力的计算:根据主切削力的近似计算公式,主切削力的大小主要与工件材料、切削深度和进给量有关。F2≈2000×ap×f,工件材料为钢件,若车削时选取ap=2、f=0.15 mm/r,则F2=2000×2×0.15=600 N。

(2)剪应力的计算:根据削边销轴直径为Φ17 mm、截面积A=πR2=3.14×0.008 52≈0.022 7 m2,τ=Q/A=FZ/A=600÷0.022 7=26 431.718 1 Pa≈26.431 MPa

(3)强度校核:削边销轴的材料为45#钢,材料许用应力为30 MPa。剪切强度条件为τ=Q/A≤[τ],根据上述计算τ≈26.431 MPa<[τ],故削边销轴符合剪切强度要求。

6 夹具制作工艺

夹具由夹具体、定位装置、夹紧装置3 部分组成。夹具体与机床主轴内锥孔相连接,为了增加加工过程的稳定性,用M16的拉杆将其与车床主轴锁紧(图2)。

图2 夹具组装图

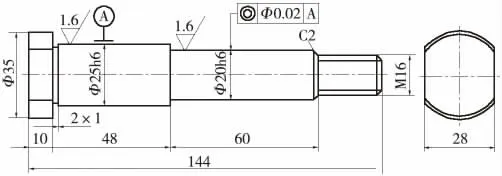

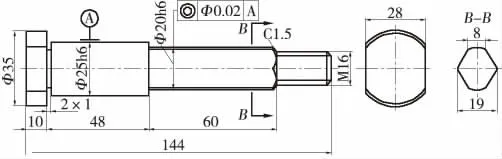

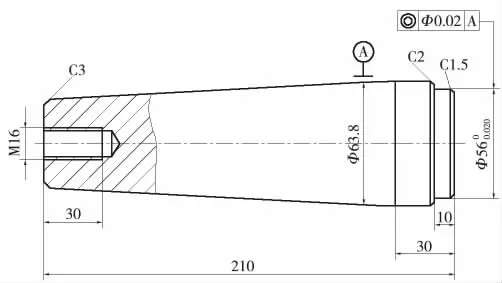

其中,定位销(图3)、削边销(图4)、6#莫氏锥柄(图5)按图纸工艺加工,具体工艺不赘述。

图3 定位销零件图

图4 削边销零件图

图5 6#莫氏锥柄零件图

压盘安装盘零件图如图6 所示,具体加工工艺为:用仿型切割加工65 mm 厚的45#钢板,直径为320 mm→在车床上加工端面→车外圆至Φ314×40 mm→钻通孔Φ40 mm→工件调头加工外圆Φ314×25 mm→取工件总长为63 mm→工件调质处理→上车床加工端面、外圆Φ312×40 mm→车通孔Φ42 mm→上数控铣床以车床最后加工外圆和端面定位,加工端面至长度为61 mm 及图纸其他通孔、台阶孔至尺寸要求→把6#莫氏锥与压盘配合并焊接(注意焊接对工件变形影响,可对角点焊这样变形量最小)→在6140 或6132 车床上拆下车床卡盘,把夹具体安装在车床上加工加工外圆Φ310 mm、压盘长度(60±0.2)mm。

图6 压板安装盘零件图

7 夹具使用效率分析

固定压板多件加工夹具可以在普通车床上使用也可以在数控车床上使用,通用性好。一次性装夹3 件工件,生产效率提高3 倍以上。固定压板多件加工夹具的定位面最后是在车床母机上加工端面,所以容易保证被加工工件的形位精度。其安装位置在车床主轴内锥孔上,定心较好,特别适合定期中等批量产品加工。相比产品在数控铣床上加工,加工成本更低。通过第一批固定压板产品的加工使用,能够保证产品的精度要求,生产效率可提高3~5 倍,可以缩短固定压板的加工周期,达到夹具设计目的,获得了客户的高度认可。

8 结论

该夹具结构简单,夹具体材料采用45#钢,具有生产周期短,见效快、成本低、加工制造方便与优点。如果车削类似的零件,在夹具上割2 个孔即可在同一副夹具车削不同中心距的辊子固定板,使夹具利用率大大提高。