火电厂中速磨节能降耗综合治理及增大出力研究

2023-11-29刘新成

刘新成

(大唐陕西发电有限公司西安热电厂,陕西 西安 710302)

在电力行业中,煤炭是一种重要的能源资源,而磨煤机作为电厂制粉系统中的关键设备,对原煤的制备过程起着至关重要的作用。因此,深入研究磨煤机的工作原理和结构分析是提高燃烧效率的关键一步。通过对ZGM95K 磨煤机的工作原理和结构进行分析,可以了解磨煤机的工作过程,深入了解其内部结构与工作机制,可为进一步改进和优化磨煤机的性能提供理论依据。

在某火电厂中使用的中速磨煤机型号为ZGM95K,总共有5 台设备正常运行。该火电厂中速磨煤机从使用至今,已经有4 年的使用时间,在这个过程中,磨煤机内部相关零部件由于磨损,使得磨煤机的能耗逐渐增加,为此,做好对该火电厂磨煤机的节能降耗综合治理,技术升级改造势在必行。

1 ZGM95K 磨煤机的工作原理及结构分析

ZGM95K 磨煤机是一种高效率、节能型的中速磨煤设备。磨煤机主要由电机、减速器、磨盘、风机等部件组成。其工作原理是利用磨盘和煤炭之间的相互摩擦和挤压作用,将煤炭破碎成细小的煤粉。ZGM95K 磨煤机具有紧凑的结构和高效的破碎能力。关键部件包括磨盘、磨辊、减速机、液压加载装置等。磨辊、磨盘是磨煤机的碾磨核心部件,其设计和制造质量直接影响到磨煤机的工作效率和能耗。辊套的工作面也是影响破碎效果的重要因素。

磨煤机的主要部件功能与作用:(1)碾磨装置。磨盘磨辊通过碾压摩擦将煤块进行破碎,使其达到所需的细度,并确保破碎的均匀性。(2)液压加载装置。磨盘是通过减速机的带动运转,磨辊是通过上方的液压加载力,通过辊架在磨煤过程中提供所需的下压力量和摩擦力,使煤粉的细度逐渐提高。

该火电厂所使用的磨煤机型号为ZGM95K,磨煤机的出力参数为35t/h,磨煤机轴功率为293kW,石子煤排放量为0.028t/h,喷咀环形式为旋转式,磨机额定空气量为17.83g/s,磨煤机磨盘转速为26.4r/min,磨煤机出口气体温度为75℃,通风阻力小于5825Pa,电损耗为8kW/t·h。ZGM95K 磨煤机是一种中速辊盘式磨煤机,其碾磨部分是由三个沿磨盘滚动的固定且可自转的磨辊组成,需要粉磨的原煤从磨煤机的中央落煤管落到磨盘上,旋转磨盘借助于离心力将原煤运动至碾磨滚道上,通过磨辊进行碾磨[1]。三个磨辊沿圆周方向均布于磨盘滚道上,倾斜角度约为15°,碾磨力则由液压加载系统产生,通过圆周均布的三点,碾磨力均匀作用至三个磨辊上,原煤的碾磨和干燥同时进行,一次风通过喷嘴环均匀进入磨盘周围,将经过碾磨后从磨盘上切向甩出的煤粉混合物烘干并输送至磨煤机上部的分离器,从而实现对粗细煤粉的分离。

2 基于ZGM95K 磨煤机节能降耗综合治理的措施

2.1 影响因素分析

2.1.1 机械设计方面的因素

磨盘形状、磨辊数量和直径、一次风量及风温都会直接影响到磨煤机的破碎效率和能耗。优化这些机械设计能够降低能耗、提高磨煤效率。

2.1.2 运行参数方面的因素

运行参数如进料粒度、磨煤机转速、煤粉内部粗细分离等,也会对磨煤机的破碎效率和能耗产生重要影响。合理的运行参数能够使磨煤机更加高效地工作,并降低能耗。

2.1.3 煤粉特性的影响因素

煤炭的可磨性、含水量、灰份等特性会对磨煤机的破碎效果和能耗产生一定的影响。合理地处理煤粉的特性,可以提高磨煤机的破碎效率并降低能耗。

2.2 火电厂中ZGM95K 磨煤机节能降耗综合治理的具体措施

为了有效提高ZGM95K 磨煤机的使用寿命和降低能耗,应在规定时间内对该火电厂的ZGM95K 磨煤机进行检修。而在对ZGM95K 磨煤机进行修建时,需要基于以下方面展开,才能确保ZGM95K 磨煤机在修理后满足使用需求。首先,在进行修理工作之前,要确保磨煤机已经断电并放置到安全位置,同时,穿戴必要的个人防护设备,如安全帽、安全眼镜、手套等,以免发生意外伤害。其次,在磨煤机检修时,要仔细观察每个零部件的摆放位置和连接方式,并记录下来,这样可以方便在后期组装时避免出现错误[2]。然后,在修理过程中,要及时清洁磨煤机内部的积灰和杂物,保持清洁干净的工作环境,此外,还要定期检查和更换磨煤机的润滑油,确保其正常运转。随后,选择合适的工具进行修理是非常重要的,不同的零部件可能需要不同的工具来拆卸和安装,使用适当的工具可以提高工作效率,并避免对零部件造成损坏。在重新组装磨煤机时,要按照正确的顺序进行装配,如果组装不当,可能会导致机器无法正常运转或产生其他问题。因此,要仔细阅读相关的检修作业指导书。最后,进行测试和调试时,当磨煤机检修完成后,必须进行必要的试运行和调试工作,检查各个部件是否紧固、连接是否牢固以及磨煤机是否能够正常启动和运行,如发现异常情况,要及时停机进行修理。

3 ZGM95K 磨煤机运行方式调节对能耗的影响

磨煤机的运行方式调节是指通过调整磨煤机的工作参数和操作模式,以适应不同工况和负荷要求,同时实现节能和提高磨煤机效率的目的。通过合理优化磨煤机的运行方式,可以降低能耗、提高磨煤机的工作效率,进而减少能源消耗和环境污染。不同运行方式的调节参数变化会导致磨煤机运行状况的不同,从而影响磨煤机的能耗。例如,增加磨盘转速可以提高磨煤机的产能,但也会增加电能的消耗。调整磨盘倾斜角度可以改变煤粉的产量和质量,从而影响到锅炉的燃烧效果和锅炉效率。

在该火电厂运行过程中,ZGM95K 磨煤机作为锅炉的重要辅机,电机功率较大,额定功率为355kW,磨煤机设计单耗为8.0kW/t·h (100%磨煤机出力),碾磨件设计寿命8000~10000 小时。磨煤机在运行一段时间后,磨煤机磨辊辊套和磨盘衬板及旋转喷口等各部磨损严重,各部间隙偏离设计值,另一方面由于入炉煤煤质较差以及运行方式等因素,导致磨煤机单耗最大的达到11kW/t·h 以上[3]。为了提高磨煤机运行的安全经济性,根据磨煤机的运行小时数、出力、和研磨部件的磨损情况,对磨煤机进行及时的维护检修,使磨煤机出力达到理想的状态,以确保其经济性。在火电厂锅炉燃烧系统中,一次风系统是保证煤粉输送和锅炉燃烧的重要系统,该火电厂制粉系统采用正压直吹式一次风方式,磨机风煤比例为1:2,采用自动/手动调节。在运行中根据炉膛燃烧及负荷变化需要,及时增减磨机一次风量,一次风量调节时,注意风量不能过高或过低,一次风量过低,会导致磨内回粉增加,煤粉过细,增加电耗,还有可能引起堵煤。一次风量过高,会使煤粉颗粒度变粗,导致炉膛出口温度升高,对炉内产生影响,还会增大一次风机的能耗,并会加大相关部件的磨损。根据每一批来煤情况,及时调整煤粉细度,我厂磨煤机煤粉细度在R90=18%~24%之间。入炉煤应尽可能采用挥发份较高的煤,以减少电耗及金属磨损。磨机运行中尽量带满负荷,在保证炉膛稳定燃烧的前提下,尽量减少磨机运行台数。

4 针对ZGM95K 磨煤机检修前后的参数对比分析

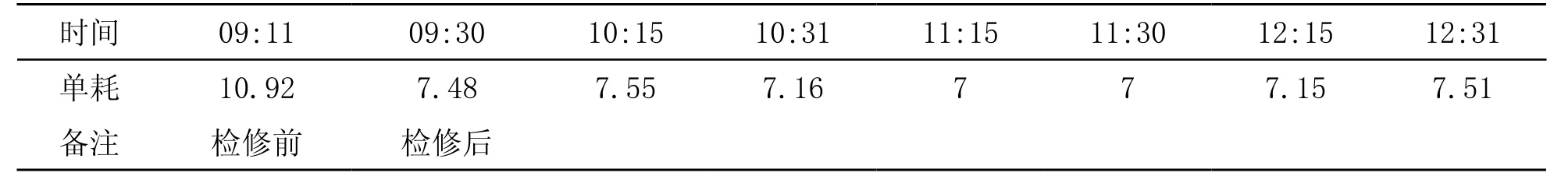

该火电厂运行的ZGM95K 磨煤机有5 台,在检修ZGM 95K 磨煤机时,为了确保检修后的ZGM95K 磨煤机能够达到节能降耗所需,则需要对相同的ZGM95K 磨煤机检修前后数据进行记录。本文以1 号ZGM95K 磨煤机检修前后数据对比为例,在经过两次大修后,对ZGM95K 磨煤机采用辊套与衬板采用成型铸件的单耗统计以及辊套与衬板采用修复堆焊铸件的单耗统计。两次大修的时间分别是2009 年3 月和9 月,检修的统计数据如表1 和表2 所示。

表2 辊套与衬板采用修复堆焊铸件的单耗统计

通过两次对ZGM95K 磨煤机的检修后,更换碾磨件后磨机单耗值分别为6.74kW/t·h、7.48kW/t·h,均低于磨机指导电耗值[4]。

在经济对比中,ZGM95K 磨煤机的磨盘与静环修复采用挖补堆焊耐磨低合金锰钢板,再进行车削加工,以保证各部尺寸。一套价格约4.7 万元。磨盘与静环原厂购买需要17 万元。节省费用12.3 元,且可以重复修复多次。磨辊辊套与衬板堆焊为79 元/kg;单个辊套堆焊重量为450kg,约3.55 万元;一台磨3 个辊套,堆焊共需11 万元;可保证反复堆焊3 次。衬板堆焊为79 元/kg;一台磨12 块衬板,堆焊重量为650kg,堆焊共需5.1 万元;可保证反复堆焊3 次以上。磨辊辊套原厂购买需要9 万元/个,一台磨3 个辊套,共需27 万元;衬板一套原厂购买需要12.1 万元/套。按一台磨计算,堆焊修复一套辊套+衬板的费用约16 万元;从原厂购买新备件计算费用约40 万元;一台磨可节省费用备件费用23 万元。按一年8-9 台磨机大修计算,节省费用近200 万元。

5 技术升级改造措施

火电厂中速磨的综合治理技术升级改造主要包括磨煤机运行参数优化、磨煤机系统集成优化、磨煤机运行监测与诊断等方面。火电厂中速磨节能降耗综合治理技术的升级改造对于提高火电厂的能效和环保水平具有重要意义。通过技术升级改造方案的实施,可以有效提高火电厂中速磨的能效和运行稳定性,降低能耗和排放,实现清洁高效发电的目标。

该火电厂经过反复论证,与设计院、厂家经过详细计算,提出了对磨煤机进行升级改造。具体改造内容为更换碾磨部件磨辊与磨盘衬板、动静环、辊架防护板材质,对易磨损的部件局部采用耐磨复合陶瓷制品。同时对磨辊辊套及磨盘衬板碾磨面曲线进行设计改良,增大碾磨面积,提高磨煤机碾磨出力。

上述举措不但使磨煤机碾磨部件使用寿命大幅延长,既节省了设备大修费用,也减少了人工成本支出;而且提高了设备出力,设备安全性经济型明显,可以持续满负荷经济运行。

6 结论

通过ZGM95K 磨煤机4000h 的运行表明,改造后的1BZGM95K 磨煤机出力达到了38~40t/h 及以上,ZGM95K磨煤机整体增幅达到20%以上,电机电流38~42A 水平范围,磨煤单位电耗7.45kW/t·h,电耗值降幅约1kW/t·h,辊套磨损量约15mm,衬板10mm。通过两周的运行表明,改造后的2C 磨煤机出力稳定达到了40.5t/h,出力提高幅度达到20%以上,电机电流28~34A 水平范围(电机功率355kW),预计出力可达43~45t/h,磨煤单位电耗降至6.4~7.0kW/t·h,电耗值降幅大于1.0~1.5kW/t·h。各种数据表明本厂2 台磨煤机提高出力改造效果优良。若将每台锅炉配备的5 台磨煤机进行3 台磨煤机技术改造升级,出力将达到42×3+30×2=186t/h,4 台磨煤机完全能够实现单台发电机组的满负荷运行需要,实现备用磨机的设计初衷[5]。停运1 台磨煤机可大幅降低制粉系统的厂用电率,按5 年周期统计,节约相关生产费用超过1 千万元,经济效益显著。